一种矩形喷丝板以及喷丝组件的制作方法

1.本技术涉及纺丝成型设备的技术领域,尤其是涉及一种矩形喷丝板以及喷丝组件。

背景技术:

2.喷丝板是纺织化纤行业中常用的产品,喷丝板上设有喷丝孔。喷丝板的作用是将粘流态的高聚物熔体或溶液,通过微孔转变成有特定截面状的细流,经过凝固介质如空气或凝固浴固化而形成丝条,即从喷丝孔上端的进入,经喷丝孔下端而出。

3.喷丝孔一般在分布在板体上,通过锥直段的变化,进行加压实现成型饱满均匀的纺丝,而由于在熔体流动的过程中,截面的变化部分经常会出现乱流,从而导致熔体不能较好地沿着中心轴线方向进行运动,从而影响纺丝质量。

技术实现要素:

4.为了减小熔体在喷丝孔内偏移量,提高纺丝质量,本技术提供一种矩形喷丝板以及喷丝组件。

5.第一方面,本技术提供一种矩形喷丝板,采用如下的技术方案:一种矩形喷丝板,包括板体和开设于所述板体的喷丝孔,所述喷丝孔包括加压进料段和连接于加压进料段一端的出料段,所述加压进料段呈倒置的锥形,所述加压进料段的边沿设置有弧形过渡环面。

6.通过采用上述技术方案,在熔体充入至喷丝孔内,通过加压进料段后,由大面积缩小至小面积,对熔体形成挤压作用,较好的填充在喷丝孔内,并且实现加压加速的效果,同时在两段之间通过弧形过渡环面,能够使得熔体较为顺畅的进行加压,从而减小熔体在喷丝孔内进行偏移的可能性,提高喷丝成型的均匀性和直线度。

7.优选的,所述出料段的长径比大于2。

8.通过采用上述技术方案,能够使得出料段保持较大的出料延伸长度,在加压完毕后,能够有足够长的距离,使得纺丝均匀出料。

9.优选的,所述加压进料段沿轴向延伸距离小于所述出料段的长度。

10.通过采用上述技术方案,出料段的长度足够长,能够使得纺丝成型更加稳定。

11.优选的,所述板体中部为长通区,所述长通区沿宽度的两侧为若干调节区,每侧的所述调节区沿板体的长度方向均布有多个。

12.通过采用上述技术方案,对喷丝板上的喷丝孔做分区,根据熔体的进量,可将调节区进行封堵。从而调节整体的出丝量。

13.第二方面,本技术提供一种喷丝组件,采用如下的技术方案:一种喷丝组件,包括壳体、设置在壳体出丝口处的上述的矩形喷丝板。

14.通过采用上述技术方案,能够均匀出丝,提高纺丝质量。

15.优选的,每个所述调节区的边沿设置有分隔环体,所述壳体上滑移连接有用于封闭所述分隔环体远离喷丝板一侧以封堵喷丝孔的堵块,所述壳体上设置有用于驱使所述堵

块运动的驱动件。

16.通过采用上述技术方案,通过驱动件,使得对应的堵块进行运动,将调节区进行封堵,此时总的喷丝孔量下降,适用性高,便于调节。

17.优选的,所述驱动件包括可定位地滑移连接在壳体上的驱动杆、转动连接在壳体上的联动杆,所述联动杆的一端用于抵触在所述堵块的端部,所述壳体上设置有连接于所述堵块且用于使得堵块具有远离分隔环体趋势的弹簧,当所述驱动杆滑移并抵触所述联动杆,所述联动杆进行转动使得堵块滑移并将所述调节区封堵。

18.通过采用上述技术方案,当驱动杆在滑移时,能够根据插入的距离,调节堵块运动的数量,从而整体调节喷丝孔的总量,并且驱动杆回退时,弹簧将会驱使堵块脱离分隔环体,打开喷丝孔。

19.优选的,所述驱动杆的端部为锥状。

20.通过采用上述技术方案,在驱动杆运动时,锥状能够便于驱使联动杆进行转动。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1、在喷丝孔的两段构成之间,设置弧形过渡环面,实现熔体在运动过程当中的平稳过渡,这样减小熔体在运动过程中的偏移,从而提升纺丝的质量;

23.2、在喷丝板上设置多个调节区,可通过对调节去的遮挡,从而调节整体的出丝量;

24.3、驱动杆的运动,便能控制堵块是否嵌入至分隔环体内,较为方便地实现调节的功能。

附图说明

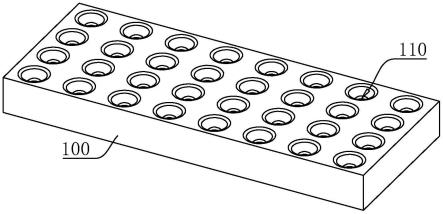

25.图1是喷丝板的结构示意图;

26.图2是喷丝板的局部剖视图;

27.图3是长通区和调节区的结构示意图;

28.图4是喷丝板组件的结构示意图;

29.图5是设置有分隔环体的喷丝板的结构示意图。

30.附图标记说明:100、板体;110、喷丝孔;111、加压进料段;112、出料段;113、弧形过渡环面;120、长通区;130、调节区;131、分隔环体;200、壳体;210、堵块;220、驱动件;221、驱动杆;222、联动杆;223、弹簧。

具体实施方式

31.以下结合附图对本技术作进一步详细说明。

32.一种矩形喷丝板,参照图1、图2,包括板体100和开设于板体100的喷丝孔110,本实施例中板体100为长方形,喷丝孔110包括加压进料段111和连接于加压进料段111一端的出料段112,加压进料段111呈倒置的锥形。通过锥形底面处承接熔体,熔体通过逐渐缩小的截面,进行加压,从而能够在喷丝孔110内较为均匀的成丝成型。

33.出料段112的内径保持不变,且内径等于加压进料段111的较小端的内径,加压进料段111的边沿设置有弧形过渡环面113,弧形过渡环面113能够连接加压进料段111和出料段112,使得熔体能够沿着弧形部分做运动,较为缓和。同时出料段112的长径比大于2,且加压进料段111沿轴向距离小于出料段112的长度,这样能够使得在加压后的熔体,能够通过

较为稳定的方式从喷丝孔110内喷出。

34.参照图1、图3,板体100的中部具有呈矩形的长通区120,也就是这部分喷丝孔110一直保持连通,而在长通区120沿宽度的两侧为调节区130,每侧的调节区130沿板体100的长度方向均布有多个,在实际应用的过程中,可以将其中几个调节区130进行封闭,从而调节总体的出丝量。

35.基于上述的喷丝板,本技术实施例还公开了一种喷丝组件,参照图4、图5,包括壳体200、设置在壳体200出丝口处的上述矩形喷丝板。壳体200为两侧敞口的矩形框,喷丝板固定在矩形框其中一侧,另一侧用于熔体进入。

36.在板体100进料的一侧设置有分隔环体131,分隔环体131位于调节区130的边沿上,同时壳体200上沿平行于板体100宽度方向上滑移连接有多个堵块210,堵块210的一端滑移至位于分隔环体131上方并抵触在分隔环体131上侧,这样能够将调节区130进行封闭。

37.参照图4,壳体200上设置有用于驱使堵块210运动的驱动件220,本实施例中每个调节区130对应一个堵块210,驱动件220包括可定位地滑移连接在壳体200上的驱动杆221、转动连接在壳体200上的联动杆222,驱动杆221平行板体100的长度方向,且螺纹连接于壳体200,当转动驱动杆221时,驱动杆221将会沿着其长度方向进行滑移,而联动杆222在本实施例中为l形,联动杆222的直角部分朝远离堵块210一侧设置,驱动杆221的端部为锥状,此端将会抵触在直角部分远离堵块210的一侧,抵触后,将会使得联动杆222进行转动,联动杆222远离转动点的一端将会抵触在堵块210上,从而使得堵块210朝向壳体200内部滑动,将调节区130进行封闭。

38.而为了复位,在壳体200上还连接有弹簧223,弹簧223的一端固定连接于堵块210,另一端固定连接在壳体200的外壁上,这样当堵块210嵌入至壳体200内时,弹簧223将会储存弹性势能,从而当驱动杆221脱离时,能够使得堵块210退出。

39.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1