一种折盒机的制作方法

1.本实用新型涉及包装盒折边设备技术领域,特别涉及一种折盒机。

背景技术:

2.在小家电产品的包装生产中,为了便于工厂包装和消费者打开,常使用自锁底包装盒来包装产品,从而避免产品表面被磕碰产生划痕或受损。

3.在将产品装进自锁底包装盒之前,需要进行一道工序:通过人工先将折叠的盒体打开,再将包装盒的底部的底盖和折翼折盒锁扣,使其形成打开的盒子形状之后,再将产品装进自锁底包装盒。但人工折盒工作效率低下,很难满足生产要求。为了实现自动化折盒,需要研发一款折盒机代替人工完成上述工序。

技术实现要素:

4.为了克服现有技术存在的缺陷,本实用新型提供一种折盒机。

5.本实用新型解决其技术问题所采用的技术方案是:一种折盒机,包括机架、第一吸盘、上压板、下压板、左推板、右推板和正推板,机架上设有龙门架,所述第一吸盘通过升降组件可升降地设于龙门架上,并位于机架上方,所述上压板通过上翻转组件可上下翻转地设于所述龙门架上,并靠近所述第一吸盘,所述下压板通过下翻转组件可上下翻转地设于机架上,并位于上压板下方,所述左推板和所述右推板分别通过左推动组件和右推动组件活动设于机架上方,并分别位于所述下压板的左右两侧,所述正推板通过正推动组件活动设于机架上方,并位于左推板和右推板之间,且第一吸盘、上压板、下压板、左推板、右推板和正推板之间形成折盒区域。

6.进一步的,所述升降组件包括升降滑台和第一吸盘架,所述升降滑台安装在所述龙门架上,所述第一吸盘通过所述第一吸盘架安装在升降滑台的输出端,以使所述第一吸盘可上下升降。

7.进一步的,所述上翻转组件包括上安装架和上翻转气缸,所述上安装架安装在所述龙门架上,所述上压板的一端通过合页与上安装架的底端转动连接,所述上翻转气缸的缸筒与上安装架的顶端铰接,且上翻转气缸的活塞杆与上压板的另一端铰接,以驱动上压板上下翻转。

8.进一步的,所述下翻转组件包括下安装架和下翻转气缸,所述下安装架安装在所述机架上,所述下压板的一端通过合页与下安装架的顶端转动连接,所述下翻转气缸的缸筒与下安装架的底端铰接,且下翻转气缸的活塞杆与下压板的另一端铰接,以驱动下压板上下翻转。

9.进一步的,所述左推动组件包括左推动气缸和左支座,所述左推动气缸的缸筒通过所述左支座连接在机架上,且左推动气缸的活塞杆与左推板固定连接;

10.所述右推动组件包括右推动气缸和右支座,所述右推动气缸的缸筒通过所述右支座连接在机架上,且右推动气缸的活塞杆与右推板固定连接。

11.进一步的,所述正推动组件包括三杆气缸和正推动气缸,所述三杆气缸的缸筒连接在所述机架上,且三杆气缸的活塞杆上设有连接板,所述正推动气缸的缸筒连接在连接板上,且正推动气缸的活塞杆与正推板固定连接。

12.优选的,所述折盒机还包括供料机构,所述供料机构包括搬运组件和料架,所述料架通过支撑脚设置在所述机架上方,并位于所述龙门架远离所述折盒区域的一侧,所述搬运组件包括平移滑台、升降气缸和第二吸盘,所述平移滑台安装在所述机架上,所述升降气缸的缸筒安装在平移滑台的输出端,所述第二吸盘通过第二吸盘架安装在升降气缸的活塞杆上,并位于所述料架下方,以驱动所述第二吸盘在料架的下方与折盒区域之间来回移动。

13.进一步的,所述料架包括两块“l”型挡板,两块所述“l”型挡板之间呈镜像对称放置,且两块“l”型挡板的底部设有挡杆,所述挡杆上转动设有轴承。

14.进一步的,所述机架顶部设有顶面,所述顶面上开设有配合所述升降气缸的第一开口和配合所述下压板的第二开口,所述第一开口从靠近料架的一侧延伸至折盒区域。

15.本实用新型的有益效果是:该折盒机能够有效代替人工,实现自动化生产,提高工作效率,满足生产要求。

附图说明

16.图1为本实用新型实施例的立体图(一);

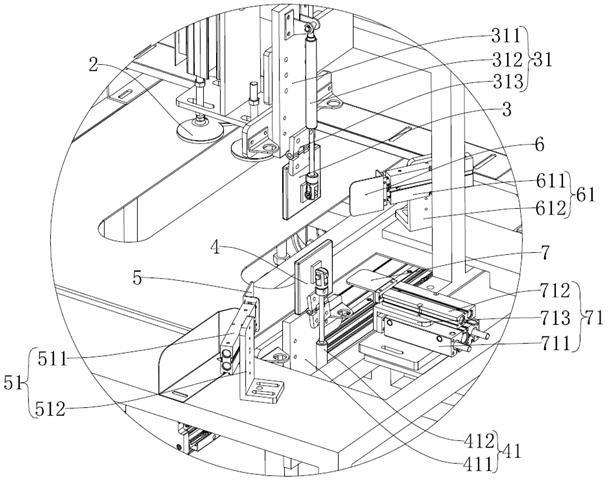

17.图2为图1中的a处放大图;

18.图3为本实用新型实施例的立体图(二);

19.图4为图3中的b处放大图;

20.图5为图3中的c处放大图;

21.图6为本实用新型实施例的立体图(三)(缺少顶面);

22.图7为本实用新型实施例中自锁底包装盒的结构示意图。

23.图中,1-机架,11-龙门架,12-顶面,13-第一开口,14-第二开口,2-第一吸盘,21-升降组件,211-升降滑台,212-第一吸盘架,3-上压板,31-上翻转组件,311-上安装架,312-上翻转气缸,313-合页,4-下压板,41-下翻转组件,411-下安装架,412-下翻转气缸,5-左推板,51-左推动组件,511-左推动气缸,512-左支座,6-右推板,61-右推动组件,611-右推动气缸,612-右支座,7-正推板,71-正推动组件,711-三杆气缸,712-正推动气缸,713-连接板,8-折盒区域,9-供料机构,91-料架,911-挡板,912-挡杆,913-轴承,92-支撑脚,93-平移滑台,94-升降气缸,95-第二吸盘,96-第二吸盘架,10-自锁底包装盒,101-盒体,102-侧板,103-底盖,104-折翼。

具体实施方式

24.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

25.本实用新型实施例中的自锁底包装盒10如附图7所示。由图可知,该自锁底包装盒10包括盒体101,盒体101包括四个侧板102,盒体101的底部设置有两个底盖103和两个折翼

104,两个底盖103分别设置在底部的两条相对的底边上,折翼104分别设置在底部的另外两条相对的底边上。

26.如附图1~7所示,本实用新型提供的一种折盒机,包括机架1、第一吸盘2、上压板3、下压板4、左推板5、右推板6和正推板7,机架1上固定有龙门架11,第一吸盘2通过升降组件21可升降地设于龙门架11上,并位于机架1上方。优选的,升降组件21包括升降滑台211和第一吸盘架212,升降滑台211垂直固定在龙门架11上,第一吸盘2通过第一吸盘架212安装在升降滑台211的输出端,以使第一吸盘2可上下升降。第一吸盘2有多个,其作用在于吸附在盒体101的其中一个侧板102上,通过升降滑台211驱动第一吸盘2上升,从而带动压扁的自锁底包装盒10上升,在上升的过程中,盒体101的四个侧板102会自动打开。

27.如附图2所示,上压板3通过上翻转组件31可上下翻转地设于龙门架11上,并靠近第一吸盘2,优选的,上翻转组件31包括上安装架311和上翻转气缸312,上安装架311固定在龙门架11上,上压板3的一端通过合页313与上安装架311的底端转动连接,也即合页313的其中一个页板固定在上安装架311的底端,合页313的另一个页板固定在上压板3的一端,从而使上压板3可相对于上安装架311稳定转动,上翻转气缸312的缸筒与上安装架311的顶端铰接,且上翻转气缸312的活塞杆与上压板3的另一端铰接,上翻转气缸312驱动上压板3,从而使其上下翻转。上压板3对应打开的自锁底包装盒10的其中一个折翼104。上翻转气缸312驱动上压板3向下翻转,从而使得折翼104与盒体101的底部齐平或向盒体101内折压。

28.如附图2所示,下压板4通过下翻转组件41可上下翻转地设于机架1上,并位于上压板3下方,优选的,下翻转组件41包括下安装架411和下翻转气缸412,下安装架411固定在机架1上,下压板4的一端通过合页313与下安装架411的顶端转动连接,也即合页313的其中一个页板固定在下安装架411的顶端,合页313的另一个页板固定在下压板4的一端,从而使下压板4可相对于下安装架411稳定转动,下翻转气缸412的缸筒与下安装架411的底端铰接,且下翻转气缸412的活塞杆与下压板4的另一端铰接,下翻转气缸412驱动下压板4,从而使其上下翻转。下压板4对应打开的自锁底包装盒10的另一个折翼104。下翻转气缸412驱动下压板4向上翻转,从而使得折翼104与盒体101的底部齐平或向盒体101内折压。

29.如附图2所示,左推板5和右推板6分别通过左推动组件51和右推动组件61活动设于机架1上方,并分别位于下压板4的左右两侧,优选的,左推动组件51包括左推动气缸511和左支座512,左推动气缸511的缸筒通过左支座512连接固定在机架1上,且左推动气缸511的活塞杆与左推板5固定连接。左推板5对应打开的自锁底包装盒10的其中一个底盖103,左推动气缸511驱动左推板5向前推动,从而推动底盖103向盒体101内折压。需要说明的是,左推板5与盒体101的底面之间存在夹角,从而才能推动底盖103向盒体101内折压。

30.优选的,右推动组件61包括右推动气缸611和右支座612,右推动气缸611的缸筒通过右支座612连接固定在机架1上,且右推动气缸611的活塞杆与右推板6固定连接。右推板6对应打开的自锁底包装盒10的另一个底盖103,右推动气缸611驱动右推板6向前推动,从而推动底盖103向盒体101内折压。需要说明的是,右推板6与盒体101的底面之间存在夹角,从而才能推动底盖103向盒体101内折压。

31.如附图2所示,正推板7通过正推动组件71活动设于机架1上方,并位于左推板5和右推板6之间,优选的,正推动组件71包括三杆气缸711和正推动气缸712,三杆气缸711的缸筒连接固定在机架1上,且三杆气缸711的活塞杆上设有连接板713,正推动气缸712的缸筒

连接固定在连接板713上,且正推动气缸712的活塞杆与正推板7固定连接。三杆气缸711带动正推动气缸712向前移动,正推动气缸712驱动正推板7向前推动折翼104,从而使得折压之后的两个底盖103和两个折翼104之间彼此锁扣。

32.如附图1所示,第一吸盘2、上压板3、下压板4、左推板5、右推板6和正推板7之间形成折盒区域8,可在折盒区域8内放置压扁的自锁底包装盒10,从而开始上述的折盒工序。

33.为了进一步实现自动化,如附图6所示,折盒机还包括供料机构9,供料机构9包括搬运组件和料架91,料架91用于存放呈叠置的、压扁的自锁底包装盒10,料架91通过支撑脚92固定在机架1上方,并位于龙门架11远离折盒区域8的一侧,从而使料架91的底部高于机架1的顶面12。搬运组件包括平移滑台93、升降气缸94和第二吸盘95,平移滑台93固定在机架1上,并位于料架91下方,升降气缸94的缸筒固定在平移滑台93的输出端,第二吸盘95通过第二吸盘架96安装固定在升降气缸94的活塞杆上,并位于料架91下方。第二吸盘95有多个,升降气缸94驱动第二吸盘95上升,第二吸盘95从料架91的底部吸取压扁的自锁底包装盒10之后,升降气缸94驱动第二吸盘95和压扁的自锁底包装盒10下降,平移滑台93驱动使第二吸盘95带动压扁的自锁底包装盒10,从料架91的下方平移至折盒区域8,从而完成供料,从而代替人工或机械臂往折盒区域8放置压扁的自锁底包装盒10。并且,该供料方式能够有效利用到机架1内的空间,从而减少折盒生产线的占用空间。相比人工供料,该供料机构9能够准确地将压扁的自锁底包装盒10输送至折盒区域8,实现自动化生产,提高工作效率,满足生产要求。

34.在实际生产过程中,如附图1所示,料架91包括两块“l”型挡板911,两块“l”型挡板911之间呈镜像对称放置,从而便于往料架91内放置叠放的自锁底包装盒10,如附图3~4所示,且两块“l”型挡板911的底部固定有挡杆912,挡杆912支撑着叠放的自锁底包装盒10,防止其从料架91内掉下来。挡杆912上转动设有轴承913,便于升降气缸94驱动第二吸盘95和压扁的自锁底包装盒10下降时,轴承913相对挡杆912转动,从而使最底层的自锁底包装盒10能从料架91内掉落。

35.优选的,如附图1、3、4所示,机架1顶部设有顶面12,从而便于在折盒区域8内放置自锁底包装盒10,顶面12上开设有配合升降气缸94的第一开口13和配合下压板4的第二开口14,第一开口13从靠近料架91的一侧延伸至折盒区域8,从而便于升降气缸94平移,不影响供料工序。

36.本实用新型的工作原理:升降气缸94驱动第二吸盘95上升,第二吸盘95从料架91的底部吸取压扁的自锁底包装盒10之后,升降气缸94驱动第二吸盘95和压扁的自锁底包装盒10下降,平移滑台93驱动使第二吸盘95带动压扁的自锁底包装盒10,从料架91的下方平移至折盒区域8。升降滑台211驱动第一吸盘2吸附在盒体101的其中一个侧板102并上升,使盒体101的四个侧板102自动打开,下翻转气缸412驱动下压板4向上翻转,从而使得盒体101的其中一个折翼104向盒体101内折压;左推动气缸511和右推动气缸611同步驱动左推板5和右推板6向前推动,从而推动盒体101的两个底盖103向盒体101内折压;上翻转气缸312驱动上压板3向下翻转,从而使得另一个折翼104向盒体101内折压;三杆气缸711带动正推动气缸712向前移动,正推动气缸712驱动正推板7向前推动另一个折翼104,从而使得折压之后的两个底盖103和两个折翼104之间彼此锁扣,从而完成折盒工序。该折盒机能够有效代替人工,实现自动化生产,提高工作效率,满足生产要求。

37.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1