用于形成具有带有胶合拐角的顶部凸缘的容器的方法和机器与流程

背景技术:

1、本公开的领域总体上涉及形成容器的机器和方法,且更特别地,涉及用于形成具有带有其拐角的顶部凸缘的容器的机器,这些拐角在由机器形成容器期间胶合。

2、容器呈现各种形式。某些常规容器(诸如,盒、小篮、托盘等)通常具有带有四个侧部的封闭的底部部分。一些容器包括用以封闭容器的顶部部分或盖子,而其他容器具有敞开的顶部。在一些情况下,容器经形成并稍后填充有产品,且然后用跨越其顶部粘附的膜密封以封闭容器。

3、在一些这样的情况下,容器最初形成有敞开的顶部部分,使得它们能够稍后被填充。经常,这样的容器经形成且彼此堆叠或嵌套,并且被运输到另一个位置以进行填充和/或密封。在一些情况下,容器包括围绕其顶部边沿的带凸缘的部分,密封膜最终粘附到该顶部边沿。在包含这些带凸缘的部分的一些已知容器中,凸缘并非在最初形成容器的同一时间形成。相反,带有平坦(无凸缘的)侧壁的所形成的容器被堆叠并运输以进行填充;一旦填充,容器的凸缘就向外折叠以在密封过程期间形成密封表面。

4、其他常规容器可具有在容器的初始形成期间形成的凸缘,但凸缘仅通过将凸缘折叠就位而形成。即,凸缘并未被固定或胶合到位。

5、这些已知的容器可能薄弱并且倾向于使凸缘的各个部分彼此脱离接合。进一步地,这样的容器可经历不良的密封,因为凸缘倾向于脱离接合,或者需要更稳健的密封,这会是复杂的、耗时的和/或生产起来昂贵的。

技术实现思路

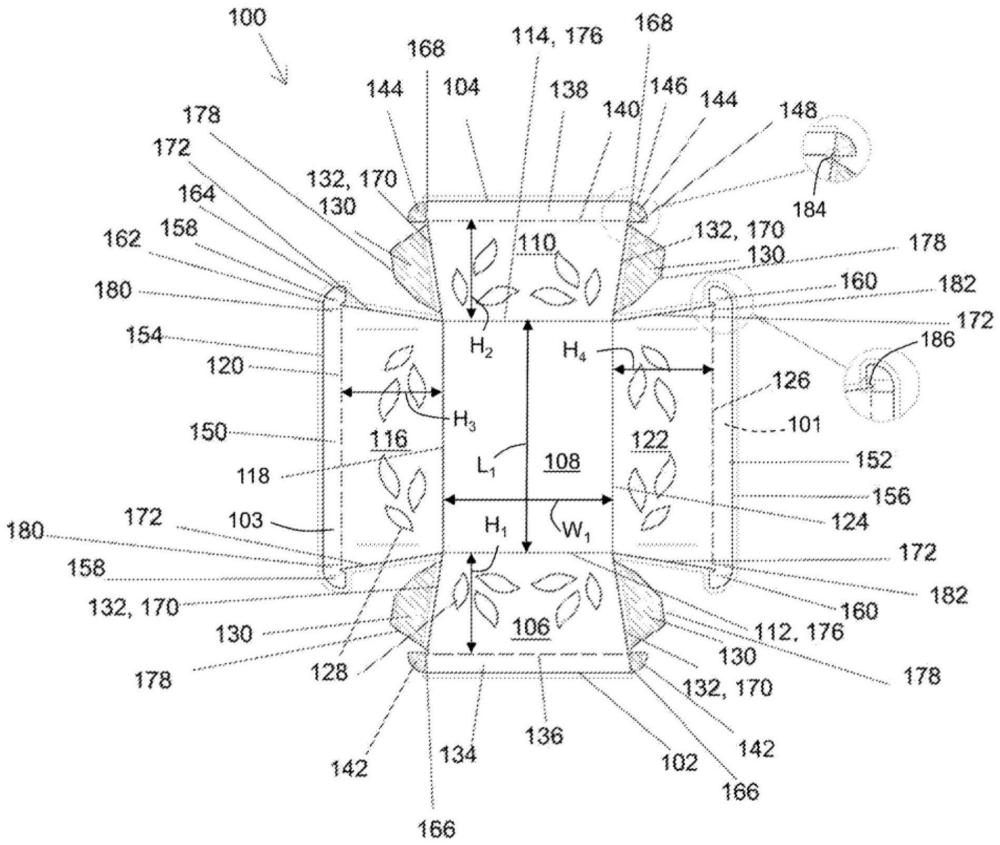

1、在一个方面,公开了一种用于由坯件形成容器的容器成形设备。坯件包括:底面板;相对的两个侧面板;相对的两个端面板;相应的端部凸缘面板,其从每个端面板的顶部边缘延伸;相应的端部凸缘凸片,其从每个端部凸缘面板的每个侧部边缘延伸;相应的侧部凸缘面板,其从每个侧面板的顶端部延伸;以及相应的侧部凸缘凸片,其从每个侧部凸缘面板的每个端部边缘延伸。设备包括:坯件转移站,其包括具有多个粘合剂施加器的粘合剂组件;以及在坯件转移站下游的压缩站。坯件沿坯件转移方向被转移通过粘合剂组件,在该粘合剂组件处粘合剂施加器中的至少一个将热熔粘合剂施加到侧部凸缘凸片的内表面。压缩站包括能竖直移动的心轴和在心轴下方的成形工具,其中,该成形工具在其中限定空腔并且具有形状上与心轴的外轮廓互补的内轮廓。坯件定位在心轴下面,并且心轴将坯件向下驱动到成形工具的空腔中,该驱动将端面板向内旋转到与心轴接合以及将侧面板向内旋转到与心轴和端面板接合。压缩站进一步包括联接到心轴的端部压缩板和侧部压缩板。侧部压缩板将侧部凸缘面板向外旋转到与成形工具的顶部边缘接合,并且随后,端部压缩板将端部凸缘面板向外旋转到与成形工具的顶部边缘接合,端部压缩面板进一步将端部凸缘凸片压缩抵靠侧部凸缘凸片,以形成具有完全形成的顶部凸缘的容器。

2、在另一个方面,提供了一种使用容器成形设备由坯件形成容器的方法。坯件包括:底面板;相对的两个侧面板;相对的两个端面板;相应的端部凸缘面板,其从每个端面板的顶部边缘延伸;相应的端部凸缘凸片,其从每个端部凸缘面板的每个侧部边缘延伸;相应的侧部凸缘面板,其从每个侧面板的顶端部延伸;以及相应的侧部凸缘凸片,其从每个侧部凸缘面板的每个端部边缘延伸。设备包括:(i)坯件转移站,其包括具有多个粘合剂施加器的粘合剂组件;以及(ii)在坯件转移站下游的压缩站,该压缩站包括能竖直移动的心轴和在心轴下方的成形工具,其中,该成形工具在其中限定空腔并且具有形状上与心轴的外轮廓互补的内轮廓。该方法包括:将坯件转移通过粘合剂组件;使用所述多个粘合剂施加器将热熔粘合剂施加到侧部凸缘凸片的内表面;以及将坯件定位在心轴下方。该方法还包括:使用心轴将坯件向下驱动到成形工具的空腔中,所述驱动引起成形工具:(a)将端面板向内旋转到与心轴接合,以及(b)将侧面板向内旋转到与心轴接合以及与端面板接合。该方法进一步包括:使用联接到心轴的侧部压缩板将侧部凸缘面板向外旋转到平行于底面板的取向;在旋转侧部凸缘面板之后,使用联接到心轴的端部压缩板将端部凸缘面板旋转到平行于底面板的取向;以及使用端部压缩板将端部凸缘凸片压缩抵靠侧部凸缘凸片,以形成具有完全形成的顶部凸缘的容器。

3、在其他方面,还提供了使用这样的方法形成的容器和用于形成这样的容器的坯件。

技术特征:

1.一种用于由坯件形成容器的容器成形设备,所述坯件包括:底面板;相对的两个侧面板;相对的两个端面板;相应的端部凸缘面板,其从每个端面板的顶部边缘延伸;相应的端部凸缘凸片,其从每个端部凸缘面板的每个侧部边缘延伸;相应的侧部凸缘面板,其从每个侧面板的顶端部延伸;以及相应的侧部凸缘凸片,其从每个侧部凸缘面板的每个端部边缘延伸,所述设备包括:

2.根据权利要求1所述的容器成形设备,其中,所述坯件进一步包括从每个端面板的每个侧部边缘延伸的相应的内部侧面板,

3.根据权利要求2所述的容器成形设备,其中,所述压缩站进一步包括围绕所述折叠工具的周界定位的多个成形耳状件,每个成形耳状件部分地向内延伸到所述空腔中以在所述坯件朝向所述折叠工具降低时接合所述内部侧面板。

4.根据权利要求3所述的容器成形设备,其中,所述压缩站进一步包括安装在所述心轴上的凸轮,其中,所述凸轮与凸轮从动件轴承接合以在所述心轴将所述坯件进一步朝向所述折叠工具降低时将所述成形耳状件旋转远离所述空腔。

5.根据权利要求1所述的容器成形设备,其中,所述坯件转移站被构造成将包括施加到其的所述热熔粘合剂的所述坯件从所述粘合剂组件推进到所述压缩站,同时所述热熔粘合剂保持熔融状态。

6.根据权利要求5所述的容器成形设备,其中,使用控制系统来控制所述压缩站的时间安排,使得所述热熔粘合剂在所述坯件的压缩期间固化以形成所述容器。

7.根据权利要求1所述的容器成形设备,其中,所述粘合剂施加器被构造成施加粘度为至少2000厘泊(cps)的所述热熔粘合剂。

8.根据权利要求1所述的容器成形设备,其中,所述心轴包括真空组件,所述真空组件被构造成将所述坯件保持抵靠所述心轴。

9.根据权利要求1所述的容器成形设备,其进一步包括夹紧工具,所述夹紧工具被构造成将所形成的容器从所述压缩站转移到堆叠站。

10.根据权利要求1所述的容器成形设备,其中,使用控制系统独立于所述心轴的移动来控制所述侧部压缩板和所述端部压缩板的移动。

11.一种使用容器成形设备由坯件形成容器的方法,所述坯件包括:底面板;相对的两个侧面板;相对的两个端面板;相应的端部凸缘面板,其从每个端面板的顶部边缘延伸;相应的端部凸缘凸片,其从每个端部凸缘面板的每个侧部边缘延伸;相应的侧部凸缘面板,其从每个侧面板的顶端部延伸;以及相应的侧部凸缘凸片,其从每个侧部凸缘面板的每个端部边缘延伸,所述设备包括:(i)坯件转移站,其包括具有多个粘合剂施加器的粘合剂组件,以及(ii)在所述坯件转移站下游的压缩站,所述压缩站包括能竖直移动的心轴和在所述心轴下方的成形工具,其中,所述成形工具在其中限定空腔并且具有形状上与所述心轴的外轮廓互补的内轮廓,

12.根据权利要求11所述的方法,其中,所述坯件进一步包括从每个端面板的每个侧部边缘延伸的相应的内部侧面板,所述方法进一步包括:

13.根据权利要求12所述的方法,其中,所述压缩站进一步包括围绕所述折叠工具的周界定位的多个成形耳状件,每个成形耳状件部分地向内延伸到所述空腔中,所述方法进一步包括:

14.根据权利要求13所述的方法,其中,所述压缩站进一步包括安装在所述心轴上的凸轮,所述方法进一步包括:

15.根据权利要求11所述的方法,其进一步包括:

16.根据权利要求15所述的方法,其进一步包括:使用控制系统来控制所述压缩站的时间安排,使得所述热熔粘合剂在所述坯件的压缩期间固化以形成所述容器。

17.根据权利要求11所述的方法,施加所述热熔粘合剂包括:施加粘度为至少2000厘泊(cps)的所述热熔粘合剂。

18.根据权利要求11所述的方法,其进一步包括:使用真空组件将所述坯件保持抵靠所述心轴。

19.根据权利要求11所述的方法,其进一步包括:使用夹紧工具将所形成的容器从所述压缩站转移到堆叠站。

20.根据权利要求11所述的方法,其进一步包括:使用控制系统独立于所述心轴的移动来控制所述侧部压缩板和所述端部压缩板的移动。

技术总结

提供了一种由坯件形成容器的方法。坯件包括至少一个解嵌套组件。该方法包括:将热熔粘合剂施加到侧部凸缘凸片的内表面;将端面板向内朝向底面板旋转;将侧面板向内朝向底面板旋转;将侧部凸缘面板向外旋转到平行于底面板的取向;在所述旋转侧部凸缘面板之后,将端部凸缘面板旋转到平行于底面板的取向;以及将端部凸缘凸片联接到侧部凸缘凸片以形成具有完全形成的顶部凸缘的容器。一旦顶部凸缘完全形成,解嵌套凸片就从侧面板向外延伸超出端面板并且不延伸超出凸缘的外围外边缘。

技术研发人员:T·J·威特林,A·J·谢勒,J·瓦伦西亚

受保护的技术使用者:维实洛克包装系统有限公司

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!