一种纺丝用主网络器及应用该主网络器的纺丝设备的制作方法

本技术涉及纺丝领域,尤其是涉及一种一种纺丝用主网络器及应用该主网络器的纺丝设备。

背景技术:

1、熔融纺丝,是以聚合物熔体为原料,采用熔融纺丝机进行纺丝的一种成型方法,锦纶丝的成型通常是采用熔融纺丝的方式进行加工。

2、在传统方式中,通过将高聚物原料送到加热区,经过挤压、熔融向前送至纺丝箱中,在纺丝箱中熔体被过滤并形成熔体细流,再经调温风箱吹出的冷风快速冷凝而成固化丝束纤维。接着,通过分丝机构将成型的丝束分成若干根线束,随后通过导丝机构将若干根线束合并成一条丝线,并通过牵引机构进行牵伸引导,由于牵引机构中的牵引辊还产生预拉伸,使丝线直径变细。然后,通过主网络器对丝线进行加捻,最后,通过卷绕机构将丝线卷绕成一定形状的卷状。

3、通常,主网络器的喷嘴的上端开设有线槽,线槽上端开口,喷嘴的下端设有与线槽连通的气孔,由于线槽的开口处于压缩空气流动的路径上。因此,在将丝线从线槽的开口处引导至线槽内后,还需要通过额外的结构将线槽的开口处封闭,然后再通过气孔将压缩空气送入线槽中,以减少丝线被压缩空气吹出线槽。但是对于这种在将丝线引导至喷嘴上的线槽内之后,还要再对线槽进行封闭的方式,增加了主网络器进入工作状态时的时间,从而影响了主网络器的工作效率。

技术实现思路

1、为了能够提高主网络器的工作效率,本技术提供一种一种纺丝用主网络器及应用该主网络器的纺丝设备。

2、第一方面,本技术提供一种纺丝用主网络器,采用如下技术方案:

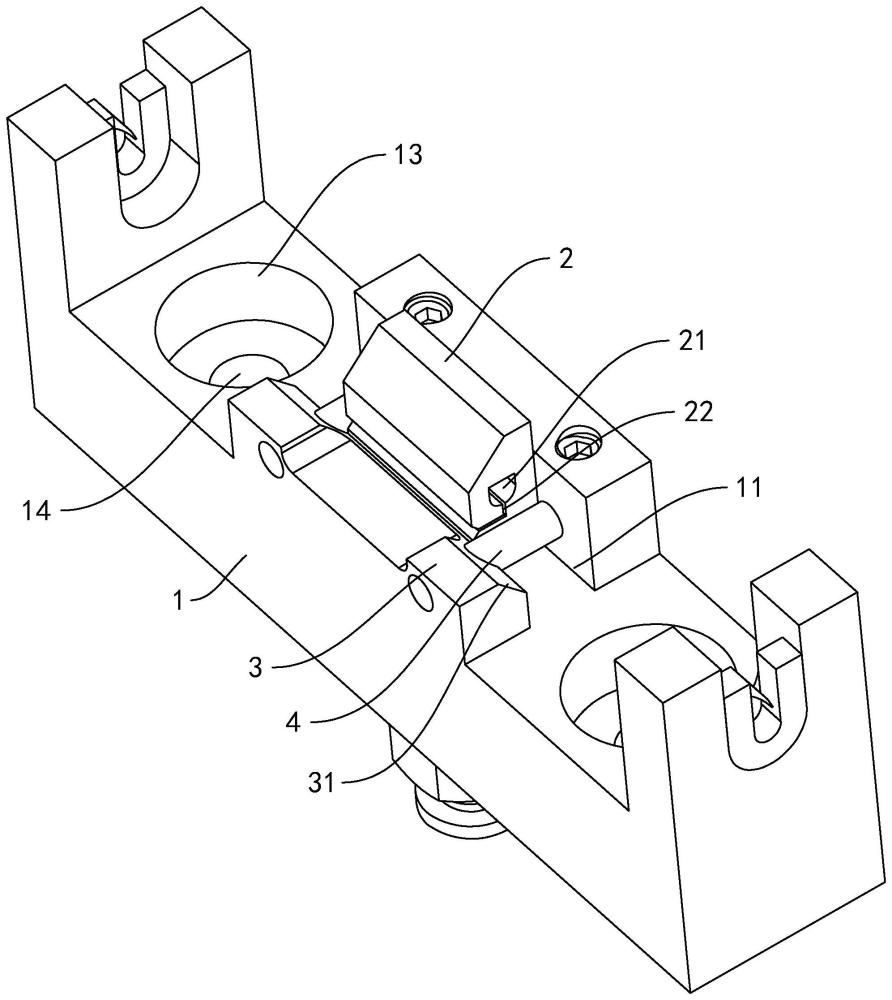

3、一种纺丝用主网络器,包括网络器本体,所述网络器本体上开设有安装槽,所述网络器本体上远离安装槽的一侧开设有进气槽,所述进气槽用于与外部气源连通,所述进气槽还与安装槽连通,所述安装槽内安装有喷嘴,所述喷嘴的端部开设有过线孔,所述过线孔贯穿喷嘴,所述喷嘴的侧壁上开设有进线槽,所述进线槽与过线孔连通,所述喷嘴上位于安装槽内的一端开设有出气孔,所述出气孔与过线孔连通。

4、通过采用上述技术方案,通过将丝线从喷嘴侧壁上的进线槽引导至喷嘴的过线孔中,使得丝线从过线孔中行进,然后将压缩空气从进气槽通入出气孔中,从而进入过线孔中,由于进线槽的开口位置不在出气孔吹出的气流的行进方向上,因而减少了气流将丝线从进线槽吹出喷嘴的情况,并且也不需要额外再对过线孔进行封闭,从而节省了主网络器进入工作状态的时间,从而提高了主网络器的工作效率。

5、在一个具体的可实施方案中,所述进线槽的截面呈l型,所述进线槽的水平段的一端位于喷嘴的侧壁上,所述进线槽的水平段的另一端向喷嘴内延伸,所述进线槽的竖直段的一端与进线槽的水平段位于喷嘴内的一端相连,所述进线槽的竖直段的另一端向上延伸至与过线孔连通。

6、通过采用上述技术方案,通过设置l型的进线槽,使得进线槽避开了出气孔吹出的气流的路径,从而减少了丝线从过线孔中脱离的情况,从而便于改善主网络器对丝线进行加捻的效果。

7、在一个具体的可实施方案中,所述进线槽的水平段位于喷嘴侧壁上的一端呈开口状,且所述进线槽开口状的一端用于将丝线引导至进线槽内。

8、通过采用上述技术方案,通过将进线槽的开口处设置成张开状,从而便于丝线从进线槽的张开状的开口位置处进入进线槽中,从而便于将丝线引导至过线孔中。

9、在一个具体的可实施方案中,所述网络器本体上靠近进线槽处安装有引导楔块,所述引导楔块靠近喷嘴一侧的侧壁上设有引导斜面,所述引导斜面用于将丝线引导至进线槽处,所述网络器本体上位于喷嘴的端部处安装有导杆,所述导杆的轴线与喷嘴的长度方向的轴线垂直,且所述导杆位于引导楔块上的引导斜面处。

10、通过采用上述技术方案,在牵引丝线时,通过将丝线引导至引导楔块上,使丝线顺着引导楔块的引导斜面滑动至导杆上,使得丝线能够顺着导杆滑动至进线槽的张开状的开口处,从而便于将丝线引导至进线槽中。

11、在一个具体的可实施方案中,所述网络器本体上还开设有安装孔,所述安装孔用于供网络器本体安装在纺丝设备中,所述网络器本体的端部还安装有导丝块,所述导丝块上开设有导丝槽,所述导丝槽的截面呈u型,所述导丝槽的一侧的侧壁上安装有挡线爪,所述挡线爪的一端向导丝槽的另一侧延伸,且所述挡线爪的端部与导丝槽的另一侧的侧壁之间留有供丝线进入到导丝槽中的空隙。

12、通过采用上述技术方案,通过设置安装孔,从而方便将主网络器安装在纺丝设备中。通过设置导丝块,使丝线从导丝块上的导丝槽中通过,从而便于丝线的稳定输送。

13、第二方面,本技术提供一种应用该主网络器的纺丝设备,采用如下技术方案:

14、一种应用该主网络器的纺丝设备,包括机架,所述机架上依次安装有导丝机构、分丝机构、牵引机构和卷绕机构,所述主网络器通过快拆机构可拆卸的安装在机架上,且所述主网络器位于牵引机构与卷绕机构之间。

15、通过采用上述技术方案,并通过分丝机构将成型的线束分成若干根丝束,并引导向导丝机构处,通过导丝机构对分丝机构中的若干根丝束进行引导并形成一根丝线,然后通过牵引机构对导丝机构中的丝线进行牵伸,并将丝线输送向绕卷机构。当丝线经过主网络器时,通过主网络器对丝线进行加捻,经过加捻后的丝线被绕卷机构进行绕卷,从而实现纺丝工作。

16、在一个具体的可实施方案中,所述快拆机构包括锁定组件和解锁组件,所述锁定组件包括定位杆、锁定杆、锁定板、压板和复位件,所述机架上安装有安装板,所述定位杆安装在安装板上,且所述定位杆的轴线与安装板的轴线垂直,所述定位杆用于与安装孔插接,所述锁定杆转动安装在定位杆内,所述锁定板的一端转动安装在锁定杆上,另一端与定位杆滑动相连,且所述锁定板的转动轴线与锁定杆的轴线平行,所述锁定板用于对网络器本体进行限位,所述压板滑动安装在定位杆上,所述压板用于供网络器本体抵触,且所述压板与锁定杆相连,所述复位件安装在定位杆上,且所述安装板和锁定杆均与复位件相连,所述解锁组件安装在安装在安装板上,且所述锁定杆和压板均与解锁组件相连。

17、通过采用上述技术方案,将网络器本体上的安装孔对准定位杆并套置在定位杆上,使得网络器本体推动压板移动,从而使压板带动复位件动作,当网络器本体上的安装孔完全套置在定位杆上之后,压板带动解锁组件动作,从而带动锁定杆动作,使得锁定杆带动锁定板动作,从而使锁定板抵触网络器本体,从而使锁定板和压板夹住网络器本体,从而对网络器本体进行定位,以便于网络器本体的安装。

18、在一个具体的可实施方案中,所述定位杆的侧壁上开设有偏转槽,所述锁定板远离锁定杆的一端延伸至偏转槽中,所述锁定杆的侧壁上开设有锁定槽,所述锁定槽包括螺旋段、l型段和弧形段,所述l型段的水平段的轴线与锁定杆的轴线平行,所述l型段的竖直段位于锁定杆上远离锁定板处,所述螺旋段的一端与水平段连通,所述螺旋段的另一端沿着锁定杆的轴线方向向l型段的竖直段的方向延伸,所述弧形段的一端与螺旋段远离l型段水平段的一端连通,所述弧形段的另一端向远离螺旋段的方向延伸并向靠近锁定板的方向倾斜,所述弧形段远离螺旋段的一端通过缓冲段与l型段的竖直段连通,且所述缓冲段的轴线与锁定杆的轴线平行,所述锁定杆上位于l型段的水平段与螺旋段连通的部位处安装有阻隔弹片,所述阻隔弹片的一端向远离螺旋段方向延伸至与l型段的水平段的侧壁抵触,所述压板上安装有控制杆,且所述控制杆的一端穿过定位杆的侧壁并延伸至控制槽内。

19、通过采用上述技术方案,通过在定位杆上设置偏转槽,以便于锁定杆带动锁定板动作时,锁定板通过偏转槽外伸出定位杆,从而实现对网络器本体的限位。在网络器本体推动压板移动时,压板带动控制杆沿着l型段的水平段滑动至螺旋段中,从而使控制杆驱动锁定杆转动,从而使锁定杆带动锁定板移动,使得锁定板在偏转槽的侧壁的作用下转动并外伸出偏转槽,然后松开压板,使得压板在复位件的作用下向锁定板的方向移动并在弧形段的作用下移动至缓冲段中,从而对控制杆进行限位,从而实现对网络器本体的定位。

20、在一个具体的可实施方案中,所述解锁组件包括解锁杆和解锁弹簧,所述解锁杆滑动安装在安装板上,且所述解锁杆的滑动路径与压板的滑动路径垂直,且所述解锁杆位于安装板与压板之间,且所述解锁杆用于与压板抵触,所述解锁弹簧安装在解锁杆上,且所述解锁弹簧还与安装板相连。

21、通过采用上述技术方案,当需要拆卸网络器本体时,拉动解锁杆,使解锁杆远离压板,然后继续推动压板,使压板带动控制杆沿着缓冲段滑动至l型段的竖直段中,使得锁定杆能够在复位件的作用下转动复位,从而使锁定杆带动锁定板动作,从而使锁定板退回至偏转槽中,从而解除锁定板对网络器本体的限位。

22、在一个具体的可实施方案中,所述卷绕机构包括绕卷辊,所述绕卷辊可拆卸的安装在机架上,所述绕卷辊用于绕卷经过主网络器的丝线。

23、通过采用上述技术方案,通过绕卷辊对丝线进行绕卷,从而便于丝线的收集。

24、综上所述,本技术包括以下至少一种有益效果:

25、1.本技术通过设置进线槽,并使进线槽设置在避让开压缩空气流动的路径上,从而减少丝线被压缩空气吹出过线孔,从而不需要在额外对过线孔进行封闭,从而节省了主网络器进入工作状态的时间,从而便于提高主网络器的工作效率。

26、2.本技术通过设置快拆机构,方便通过快拆机构实现主网络器在纺丝设备上的快速拆卸更换。

- 还没有人留言评论。精彩留言会获得点赞!