双丝包缠纱线及其制备方法和生产设备与流程

本发明涉及纺纱,尤其涉及一种能够对短纤维进行两次包缠的双丝包缠纱线及其制备方法和生产设备。

背景技术:

1、长丝包缠纱是一类重要的差别化功能性纱线,因其含有独特的包缠结构,在外观和耐用性方面有自己独特的特点。

2、现有技术中的包缠纱生产方法是利用赛络菲尔纺进行长丝和短纤的复合包缠;也有同时使用两根长丝和短纤进行复合包缠的生产方式;也有先进行长丝和短纤的复合包缠,再进行复合纱与长丝的并捻再包覆的生产方式。同时在长丝包覆的角度和加捻三角区的设置上也有一些研究,但使用双丝包缠的纺纱方法还不够简单巧妙。因此,如何既能保证双丝都参与包缠,又能保证双丝具有多层叠加的效果,是目前亟需解决的技术问题。

技术实现思路

1、本发明的目的是提供一种双丝包缠纱线及其制备方法和生产设备,通过错位纺的方式将两根长丝依次包缠在短纤维上,可以得到符合毛羽、手感、以及耐磨要求的双丝包缠纱线。

2、本发明的上述实施目的主要由以下技术方案来实现:

3、第一方面,本发明提供一种双丝包缠纱线的制备方法,其包括:

4、将作为内芯层的短纤维须条喂入纺纱装置,同时将第一包缠长丝和第二包缠长丝分别从所述短纤维须条的两侧喂入所述纺纱装置;

5、利用错位纺技术,将所述第一包缠长丝和所述第二包缠长丝先后加捻缠覆在所述短纤维须条上,其中,所述短纤维须条与所述第一包缠长丝之间形成第一加捻三角区并加捻包缠形成单丝包缠纱线,所述单丝包缠纱线与所述第二包缠长丝之间形成第二加捻三角区并加捻包缠形成双丝包缠纱线。

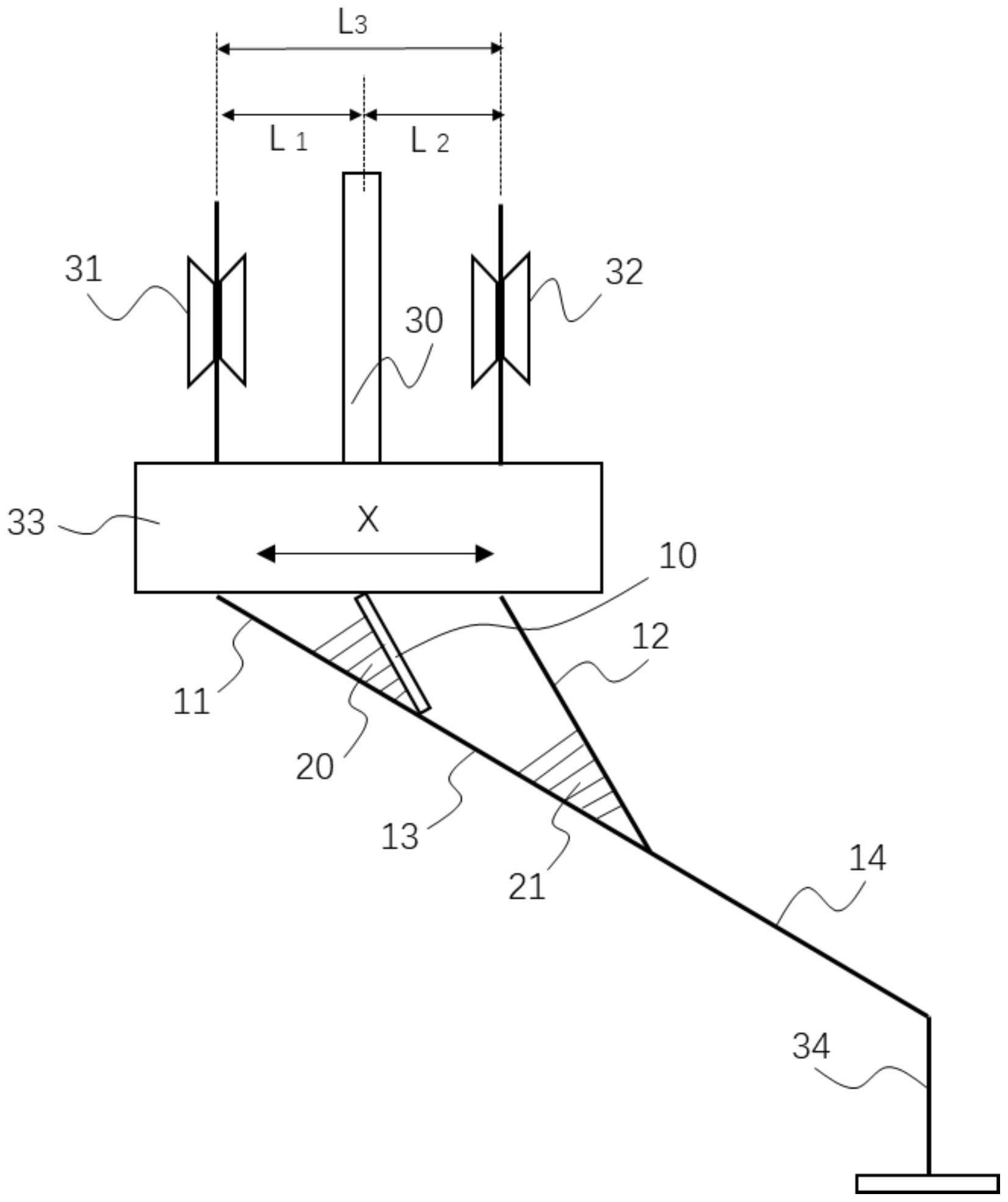

6、在本发明的一个较佳的实施方式中,在进行所述错位纺时,通过改变所述第一包缠长丝的喂入位置、所述短纤维须条的喂入位置、以及所述第二包缠长丝的喂入位置之间的距离对所述第一加捻三角区和所述第二加捻三角区进行调整以平衡纱线所需要的毛羽、手感、耐磨要求。

7、在本发明的一个较佳的实施方式中,所述第一包缠长丝的喂入位置与所述第二包缠长丝的喂入位置之间的距离为5mm~25mm。

8、在本发明的一个较佳的实施方式中,所述短纤维须条的喂入位置与所述第一包缠长丝的喂入位置之间的距离为l1,所述短纤维须条的喂入位置与所述第二包缠长丝的喂入位置之间的距离为l2,则有,l1:l2=1:1.5~1:4。

9、在本发明的一个较佳的实施方式中,所述短纤维须条为棉纤维须条,所述第一包缠长丝和所述第二包缠长丝均为尼龙长丝。

10、第二方面,本发明还提供一种双丝包缠纱线的生产设备,所述生产设备用于实施如上所述的双丝包缠纱线的制备方法,所述生产设备包括:

11、罗拉机构,位于前皮辊的后侧,所述短纤维须条能经过所述罗拉机构的牵伸喂入所述前皮辊;

12、第一导丝轮,位于所述罗拉机构的一侧,所述第一包缠长丝能经过所述第一导丝轮的牵引喂入所述前皮辊;

13、第二导丝轮,位于所述罗拉机构的另一侧,所述第二包缠长丝能通过所述第二导丝轮喂入所述前皮辊。

14、在本发明的一个较佳的实施方式中,沿所述前皮辊的轴线方向,所述第一导丝轮和所述第二导丝轮可移动地设置在所述前皮辊的上方。

15、在本发明的一个较佳的实施方式中,沿所述前皮辊的轴线方向,所述第一导丝轮的中心和所述第二导丝轮的中心之间的距离为5mm~25mm。

16、在本发明的一个较佳的实施方式中,所述短纤维须条在所述前皮辊的输出位置位于所述第一包缠长丝在所述前皮辊的输出位置和第二包缠长丝在所述前皮辊的输出位置之间。

17、第三方面,本发明还提供一种双丝包缠纱线,所述双丝包缠纱线由如上所述的双丝包缠纱线的制备方法生产而成。

18、与现有技术相比,本发明所述的技术方案具有以下特点和优点:

19、本发明以错位纺为纺纱方法,充分利用了错位纺带来的不规则加捻三角区的特点进行长丝包缠的设计,相较于常规的环锭纺长丝包缠,可以保证两根长丝加捻的先后顺序和加捻幅度,从而达到双丝两次加捻带来的叠加和补充效果,进一步减少包缠的盲区,增加长丝耐磨的区域,可以达到进一步减少毛羽,增强耐磨的特点。

20、与现有的双丝包缠方法相比,本发明的技术优点主要体现在以下几个方面:

21、1、本发明利用两根包缠长丝对短纤维须条进行左右包覆成纱可以进一步减少毛羽,增强耐磨;

22、2、在设置双丝包缠的基础上,通过使用错位纺来调整加捻三角区的位置关系,使得短纤维须条可以先后和两根包缠长丝进行加捻再加捻的双包缠,进行包缠的叠加和补充;

23、3、在错位纺的基础上通过调整两根包缠长丝的位置关系来变化加捻三角区,从而平衡所需要的毛羽、手感、耐磨要求。

技术特征:

1.一种双丝包缠纱线的制备方法,其特征在于,包括:

2.根据权利要求1所述的双丝包缠纱线的制备方法,其特征在于,在进行所述错位纺时,通过改变所述第一包缠长丝的喂入位置、所述短纤维须条的喂入位置、以及所述第二包缠长丝的喂入位置之间的距离对所述第一加捻三角区和所述第二加捻三角区进行调整以平衡纱线所需要的毛羽、手感、耐磨要求。

3.根据权利要求2所述的双丝包缠纱线的制备方法,其特征在于,所述第一包缠长丝的喂入位置与所述第二包缠长丝的喂入位置之间的距离为5mm~25mm。

4.根据权利要求1至3中任一项所述的双丝包缠纱线的制备方法,其特征在于,所述短纤维须条的喂入位置与所述第一包缠长丝的喂入位置之间的距离为l1,所述短纤维须条的喂入位置与所述第二包缠长丝的喂入位置之间的距离为l2,则有,l1:l2=1:1.5~1:4。

5.根据权利要求1所述的双丝包缠纱线的制备方法,其特征在于,所述短纤维须条为棉纤维须条,所述第一包缠长丝和所述第二包缠长丝均为尼龙长丝。

6.一种双丝包缠纱线的生产设备,其特征在于,所述生产设备用于实施权利要求1至5中任一项所述的双丝包缠纱线的制备方法,所述生产设备包括:

7.根据权利要求6所述的双丝包缠纱线的生产设备,其特征在于,沿所述前皮辊的轴线方向,所述第一导丝轮和所述第二导丝轮可移动地设置在所述前皮辊的上方。

8.根据权利要求6或7所述的双丝包缠纱线的生产设备,其特征在于,沿所述前皮辊的轴线方向,所述第一导丝轮的中心和所述第二导丝轮的中心之间的距离为5mm~25mm。

9.根据权利要求6所述的双丝包缠纱线的生产设备,其特征在于,所述短纤维须条在所述前皮辊的输出位置位于所述第一包缠长丝在所述前皮辊的输出位置和第二包缠长丝在所述前皮辊的输出位置之间。

10.一种双丝包缠纱线,其特征在于,所述双丝包缠纱线由权利要求1至5中任一项的所述双丝包缠纱线的制备方法生产而成。

技术总结

本发明公开了一种双丝包缠纱线及其制备方法和生产设备,其包括:将作为内芯层的短纤维须条喂入纺纱装置,同时将第一包缠长丝和第二包缠长丝分别从短纤维须条的两侧喂入纺纱装置;利用错位纺技术,将第一包缠长丝和第二包缠长丝先后加捻缠覆在短纤维须条上,其中,短纤维须条与第一包缠长丝之间形成第一加捻三角区并加捻包缠形成单丝包缠纱线,单丝包缠纱线与第二包缠长丝之间形成第二加捻三角区并加捻包缠形成双丝包缠纱线。本发明通过错位纺技术将两根长丝依次包缠在短纤维上,可以得到符合毛羽、手感、以及耐磨要求的双丝包缠纱线。

技术研发人员:张栋伟,袁辉,周立明

受保护的技术使用者:广东溢达纺织有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!