一种植物纤维模塑快速成型装置的制作方法

本发明属于植物纤维模塑成型,具体涉及一种植物纤维模塑快速成型装置。

背景技术:

1、植物纤维模塑制品是用可完全回收循环使用的植物纤维浆作基础材料,利用真空将植物纤维浆吸附在特制的模具形成湿坯,通过干燥、切边等工序形成成品,其广泛用于食(药)品盛放、电器包装、种植育苗、医用器皿、工艺品底坯和易碎品衬垫包装等领域的无污染科技型绿色环保制品。

2、在生产不同类型植物纤维模塑制品时需要更换成型模具,现有成型设备进行成型模具更换时,需要拆卸原来的成型模具,才能重新安装新的成型模具,新的成型模具安装后,还需要试模并对上成型模具和下成型模具的合模效果等进行调整,试模调模过程复杂,导致成型模具的更换效率极低,难以进行成型模具的快速更换,影响成型设备对不同类型植物纤维模塑制品的生产效率。

3、另外,现有植物纤维成型设备在热压处理时,是直接对成型完成的植物纤维模塑的湿坯热压处理,而湿坯含水量在75%左右,直接热压成型会产生大量的蒸汽,蒸汽容易汇聚在热压成型结构内,且难以完全排出,从而导致热压处理后的植物纤维模塑制品出现烂边等问题,导致植物纤维模塑制品出现瑕疵等质量问题,影响植物限位模塑的品质。

4、授权公告号为cn109403157b的中国专利公开了一种纸浆模塑制品生产系统,包括成定型机组,并排地设置在成定型机组一侧的切边装置,设置在成定型机组和切边装置之间的机械手,以及中转装置;所述成定型机组包括用于把纸浆制成湿胚的纸浆模塑成型机,以及多个设置在纸浆模塑成型机同一侧、用于把湿胚制成干胚的热压定型机;所述机械手具有能够独立工作的转移模和吸盘架,转移模用于把湿胚从纸浆模塑成型机转移到热压定型机,吸盘架用于把干胚从热压定型机转移到中转装置上;中转装置用于把干胚运往切边装置。该纸浆模塑制品生产系统从成型、定型到切边过程转移环节短,生产连续性较高,生产效率高。该纸浆模塑制品生产系统无法根据生产需求快速更换成型模具,难以满足生产不同类型的纸浆模塑的需求。

技术实现思路

1、基于上述问题,提供一种便于更换成型模具、对成型的湿坯进行二次热压处理的植物纤维模塑快速成型装置。

2、为实现这一目的,本发明采取了如下技术方案:

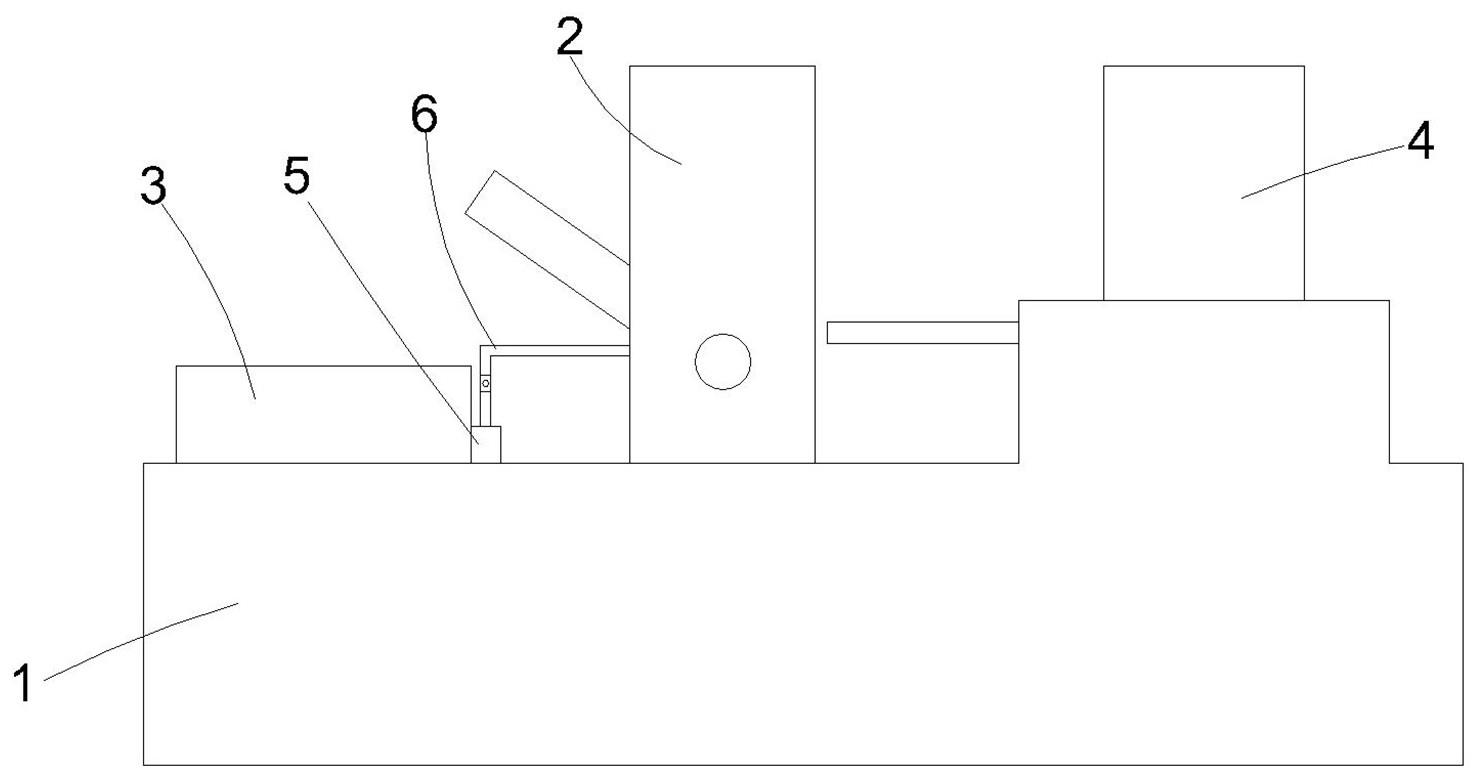

3、一种植物纤维模塑快速成型装置,包括成型台,成型台上设有成型机构,成型机构的两侧分别设有与成型机构相配合的供浆机构、热压机构;成型机构包括设置在成型台上的成型架,成型架上设有模塑成型结构,模塑成型结构与设置在成型台上的成型腔相配合。

4、优选地,模塑成型结构包括设置在成型腔内的成型气缸、设置在成型架内部两侧的成型盘,成型盘上设有至少两个与成型架相配合的成型支架,成型盘与设置在成型架上的成型电机相配合,成型盘上设有成型轴,成型轴上套设有成型齿轮,成型齿轮与设置在成型架上的成型内齿筒相配合,成型内齿筒上套设有与成型架相连接的成型轴承。

5、优选地,成型支架上设有相配合的上成型模具和下成型模具,下成型模具与设置在成型支架上的成型槽相配合,成型槽与设置在成型盘上的调节滑槽相连通,成型槽与设置在下成型模具两侧的成型凹轮相配合,成型槽靠近成型盘的一端设有与下成型模具相连接的成型弹簧,下成型模具的底面上设有成型固定槽,成型固定槽内设有与成型气缸活动端相配合的成型定位槽,成型定位槽的两侧设有固定推杆,固定推杆的活动端设有扇环固定板,扇环固定板靠近下成型模具的一侧设有成型滑块,成型滑块与设置在下成型模具底面上的成型滑槽相配合;成型气缸的活动端设有与扇环固定板相配合的成型环槽;成型固定槽内设有条型定位槽,条型定位槽的两端均设有定位电磁铁,定位电磁铁与设置在扇环型固定板侧面上的扇环定位件相配合,扇环定位件包括设置在扇环固定板侧面的定位滑槽,定位滑槽内设有定位连杆,定位连杆端部设有与定位电磁铁相配合的定位磁性板,定位连杆侧面设有与定位滑槽相配合的定位导条。

6、优选地,成型架上设有与成型盘相配合的限位推杆,限位推杆与设置在成型盘上的多个限位孔相配合,限位孔与成型支架一一对应;成型架上设有与限位推杆相配合的限位套筒;成型滑块的侧面上设有与成型滑槽相配合的成型滑轮;成型支架的顶端设有成型推杆,成型推杆的活动端与设置在成型架上的固定孔相配合,成型支架上设有与成型推杆相配合的直线轴承;上成型模具内设有与上成型模具相连通的成型负压腔;下成型模具内设有与下成型模具相配合的模塑成型网,下成型模具内设有排浆腔。

7、优选地,供浆机构包括供浆筒,供浆筒内设有混浆结构,混浆结构包括设置在供浆筒底端的供浆内筒,供浆内筒与设置在供浆筒上的出浆泵相配合,出浆泵通过出浆管道与设置在成型腔内的出浆结构相配合;供浆筒底端设有与供浆内筒相配合的供浆主管,供浆内筒上套设有空心混浆环,空心混浆环内间隔设置有与供浆内筒相连通的弧型混浆腔,弧型混浆腔远离供浆内筒的一端与设置在供浆内筒上的混浆嘴相连接,混浆嘴的出浆口与弧型混浆腔的倾斜方向一致,弧型混浆腔沿供浆内筒向混浆嘴的内径逐渐缩小;供浆内筒底端中心设有与供浆主管相配合的供浆支管,供浆支管通过混浆轴承与供浆筒密封转动连接;供浆内筒的外周设有扇环混浆板,扇环混浆板上倾斜设置有间隙配合的弧型混浆板,弧型混浆板上空心混浆球,空心混浆球通过混浆转轴与弧型混浆板转动连接,空心混浆球上均布有混浆叶片。

8、优选地,出浆结构包括设置在成型腔内远离热压机构一侧与下成型模具侧面相配合的出浆调节板,出浆调节板套设在下成型模具外与下成型模具活动连接,出浆调节板的顶端远离下成型模具的一侧设有出浆折板,出浆折板与设置在上成型模具侧面上的成型出浆板相配合,成型出浆板底面上设有与出浆折板相配合的波形出浆板,波形出浆板靠近成型出浆板的一侧均布有出浆弹簧,波形出浆板上设有出浆滑槽,出浆滑槽与设置在成型出浆板上的出浆滑柱相配合,出浆滑柱端部设有与出浆滑槽相配合的限位柱相配合。

9、优选地,出浆调节板的靠近下成型模具的一侧设有均布有出浆嘴,出浆嘴通过出浆固定轴与设置在出浆调节板上的出浆调节槽相配合,出浆调节槽内设有与出浆嘴底端连接的浆嘴弹簧;出浆嘴内设有与出浆固定轴相连接的出浆调节柱,出浆固定轴上设有与出浆嘴相配合的密封轴承,出浆调节柱上设有出浆开口,出浆开口与设置在出浆嘴上的进浆管相配合,出浆开口与设置在出浆嘴内的出浆挡板相配合;出浆调节板上设有与成型腔相配合的出浆螺杆,出浆螺杆通过出浆轴承与成型腔相连接,出浆螺杆与设置在出浆调节板上的出浆调节筒相配合,出浆螺杆顶端设有调节转盘;进浆管与设置在出浆调节板上的出浆腔相连接,出浆腔与出浆管道相连接;出浆调节板内设有出浆导条,出浆导条与设置在下成型模具上的出浆导槽相配合;出浆调节板上设有出浆固定件,出浆固定件包括设置在出浆调节板顶端的固定套筒,固定套筒内设有与出浆嘴相配合的出浆固定杆,出浆固定杆上设有出浆把手;出浆嘴的出浆口与设置在出浆调节槽上的弧型挡浆板相配合。

10、优选地,热压机构包括设置在成型台上的热压架,热压架上设有可拆卸配合的上热压结构和下热压结构,下热压结构包括设置在成型台上的热压处理槽,热压处理槽内设有与上成型模具相配合的热压处理板,热压处理板上与热压处理槽相配合的下热压模具,下热压模具下设置有沿下热压模具中心对称的与热压处理板相连接的下支杆,下热压模具的中心上设有与热压处理板相连接的下调节推杆,下调节推杆通过设置在下热压模具上的调节孔与设置在下热压模具内与下热压模具相配合的下加热网相连接。

11、优选地,上热压结构包括设置在热压架上的上热压模具,上热压模具上设有沿上热压模具中心对称与热处理架相连接的上推杆,上热压模具的中心上设有与热处理架相连接的上调节推杆,上调节推杆通过设置在上热压模具上的调节孔与设置在上热压模具内与上热压模具相配合的的上加热网相连接;热压处理板与设置在热压处理槽一侧的承接推杆相连接,热压处理板底面上设有处理凹轮,处理凹轮与设置在热压处理槽内导向板上的处理凹槽相配合。

12、优选地,下加热网与设置在下热压模具内的下凸起相配合,上加热网与设置在上热压模具内的上凸起相配合,下加热网和上加热网上均敷设有透气布层;调节孔内分别设有与上调节推杆及下调节推杆相配合的直线轴承;上热压模具与热压架上的导向槽相配合;热压处理槽底面上设有与下热压模具相配合的热压负压通道,热压负压通道内设有热压负压电机;下支杆上套设有与下热压模具相配合的支杆弹簧。

13、与现有技术相比,本发明的有益效果如下:

14、(1)本发明通过在成型台上设置成型机构对植物纤维模塑进行成型处理,成型后的植物纤维模塑湿坯通过热压机构热压成型,供浆机构方便为成型机构及时供应混合均匀的植物纤维浆液,从而实现对植物纤维模塑的快速成型处理;成型机构通过对成型架上的成型盘的角度调节,实现对成型盘上成型支架的角位移调节,实现对成型架上成型模具的快速更换,方便根据生产需求更换不同的成型模具,方便根据生产需求生产不同类型的植物纤维模塑制品;热压机构通过对成型后植物纤维湿坯的二次热压处理,从而快速降低湿坯的湿度,防止蒸汽汇聚在湿坯表面,防止植物纤维模塑制品烂边等问题产生的瑕疵,防止成型过程中湿坯变形损坏、达到提升植物纤维模塑制品品质的目的;成型腔对成型过程中溢流的浆液进行收集,防止溢流的浆液污染成型台。

15、(2)成型机构通过对成型架上的成型盘的角度调节,实现对成型盘上成型支架的角位移调节,实现对成型架上成型模具的快速更换,方便根据生产需求更换不同的成型模具,方便本发明根据生产需求对不同的产品进行成型处理;模塑成型结构通过成型电机带动成型盘沿成型轴转动,成型轴上的成型齿轮与成型内齿筒啮合,沿成型轴承在成型架上进行精准角度调节,成型盘旋转一定角度后,成型盘上的成型支架与成型架结合,能够实现对植物纤维模塑的成型处理,实现对不同类型植物纤维模塑的成型,减少了不同植物纤维模塑所需的成型设备数量,降低了设备的支出,降低资金投入,降低成型设备的闲置率,提升成型设备的使用率,达到提升效益的目的。

16、(3)上成型模具和下成型模具都设置在成型支架上,使得上成型模具和下成型模具随成型支架的角位移调节而调节,方便实现对成型模具的快速更换;成型架上的成型气缸带动下成型模具沿成型槽运动,方便与上成型模具合模,实现对植物纤维模塑的成型处理;使用时,成型气缸的活动端端部进入到成型定位槽,隐藏在成型固定槽内的成型定位槽两侧的固定推杆推动扇环固定板相互靠近,与成型气缸活动端的成型环槽结合,将成型气缸活动端与下成型模具固定连接,方便成型气缸带动下成型模具与上成型模具合模成型植物纤维模塑。

17、(4)成型滑块侧面上的成型滑轮配合成型滑槽,防止扇环固定板与下成型模具脱离,提升下成型模具与成型气缸活动端的连接稳定性;成型滑轮方便成型滑块沿成型滑槽运动,通过成型环槽对成型气缸活动端进行夹持固定;成型支架上的成型推杆与固定孔配合,从而将成型支架与成型架固定连接,方便本发明成型模具更换后的固定使用。

18、(5)供浆机构内的混浆结构能够防止浆液沉淀,防止浆液黏连附着,提升浆液的均匀度,从而提升植物纤维模塑成品的品质;混浆结构通过供浆筒内的供浆内筒对供浆主管输送到供浆筒内的浆液进行持续混合处理,其具体步骤为,浆液通过供浆主管、供浆支管流入到供浆内筒内,通过供浆内筒上的开口流入到空心混浆环的弧型混浆腔内,由于弧型混浆腔的内径逐渐缩小,浆液在弧型混浆腔内的流速增加,通过混浆嘴快速流入到供浆筒内,由于多个弧型混浆腔的弧度一致,使得弧型混浆腔喷流的浆液冲击供浆筒,为空心混浆环提供相反方向的动力,从而使得空心混浆环带动混浆内筒沿混浆轴承在供浆筒内旋转,旋转的空心混浆环会扰动供浆筒内的浆液,使得浆液在供浆筒内流动混合,从而实现持续搅拌浆液的目的,有效防止供浆筒内浆液沉淀。

19、(6)出浆结构通过下成型模具的上下移动控制出浆嘴的浆液供给,在下成型模具与上成型模具结合时,出浆嘴闭合,在下成型模具与上成型模具分离时,出浆嘴开启,为下成型模具提供浆液,通过对上下成型模具分合模时间的控制,能够得到不同厚度的植物纤维模塑;出浆折板和成型出浆板相配合,方便出浆嘴在安装在合适的高度上,从而增加出浆嘴的供浆时间,方便出浆嘴为下成型模具提供适量的浆液,提升成型后植物纤维模塑的品质,防止出浆嘴过低导致出浆嘴内浆液流速过快,导致浆液喷溅,影响成型机构的洁净度;波形出浆板配合出浆弹簧能够防止出浆折板与成型出浆板刚性接触,通过出浆滑槽与出浆滑柱的配合,波形出浆板方便通过出浆弹簧进行调节,方便波形出浆板始终贴合出浆折板。

20、(7)出浆调节板上的出浆嘴在下成型模具下降时,在浆嘴弹簧的作用下,出浆嘴沿出浆固定轴在出浆调节槽内沿密封轴承旋转,出浆调节柱上的出浆开口与进浆管的进浆口分离,出浆泵通过出浆管道输送到出浆腔内的浆液沿进浆管的进浆口流入到出浆嘴,通过出浆嘴向下成型模具输送浆液,在下成型模具向上运动与上成型模具合模时,下成型模具的侧面推动出浆嘴沿密封轴承向上转动,出浆调节柱与出浆挡板结合封闭进浆管的进浆口,浆液不能进入出浆嘴内,达到停止浆液输送的目的,方便上下成型模具合模;通过转动调节转盘,带动出浆螺杆沿出浆轴承旋转,能够通过出浆调节筒调节出浆调节板的位置,方便上下成型模具更换后调节出浆调节板的高度,使出浆调节板与更换后的上下成型模具的配合使用。

21、(8)热压机构通过在热压架上设置上热压结构和下热压结构实现对成型后植物纤维湿坯的二次热压处理,首次热压处理通过下加热网和上加热网实现,从而快速降低湿坯的湿度,防止蒸汽汇聚在湿坯表面,防止植物纤维模塑制品烂边等问题的产生,首次热压处理后湿坯干燥为半湿坯,再通过下热压模具和上热压模具对半湿坯进行第二次热压处理,使半湿坯快速干燥成植物纤维模塑制品,热压处理半湿坯产生的蒸汽难以对影响植物纤维模塑制品,从而达到防止成型过程中湿坯变形损坏、达到提升植物纤维模塑制品品质的目的;热压处理槽能够避免下热压模具上的高温传递给热压处理台,提升热压处理台的安全性。

22、(9)热压机构先通过承接推杆推动热压处理板的处理凹轮沿导向板上的处理凹槽向成型机构侧移动,带动下热压模具移动到成型完成的上成型模具正下方,上成型模具松开负压吸附的植物纤维模塑,植物纤维模塑落在下热压模具的下加热网上,而后承接推杆复位,下热压模具与上热压模具配合,再通过在热压架上设置上热压结构和下热压结构对湿坯进行二次热压处理,首次热压处理是通过下调节推杆带动下加热网沿调节孔内的直线轴承向上运动,与上调节推杆活动端带动的沿调节孔内直线轴承运动的上加热网接触,是通过上加热网和下加热网的相互配合实现对湿坯的首次热压处理,从而使湿坯干燥成半湿坯,干燥过程中产生的蒸汽从上加热网及下加热网的网孔内散逸,再通过侧吸腔快速抽取蒸汽,从而有效避免蒸汽汇聚在半湿坯表面,第二次热压处理时,下加热网缩回到下热压模具内与下凸起相配合,上加热网缩回到上热压模具内与上凸起相配合,上推杆配合上调节推杆配合推动上热压模具及上加热网与下热压模具结合,实现对半湿坯的热压处理,同时侧吸腔持续抽取蒸汽,将半湿坯干燥为植物纤维模塑制品,达到植物纤维湿坯热压成型的目的;可拆卸配合的上热压结构和下热压结构方便模塑成型结构在进行成型模具更换时,对上热压模具及下热压模具进行更换处理。

23、(10)热压机构通过首次热压处理,有效降低了第二次热压处理时上热压模具及下热压模具内蒸汽汇聚的程度,降低了半湿坯热压处理时被蒸汽影响的概率,从而降低了植物纤维模塑制品损坏的概率;蒸汽处理过程中侧吸腔远距离抽吸热压处理过程中产生的蒸汽,能够防止抽吸过程中对湿坯产生影响,有效防止湿坯变形损坏,从而提升植物纤维模塑制品的品质;下加热网的网孔与下凸起相结合,使得下热压模具内形成与半湿坯下部匹配的接触面,上加热网的网孔与上凸起相结合,使得上热压模具内形成与半湿坯上部匹配的接触面,方便下热压模具及上热压模具对半湿坯进行二次热压处理。直线轴承提升上调节推杆及下调节推杆的调节稳定性,防止首次热压处理时对湿坯造成损伤;导向槽防止上热压模具及下热压模具在热压架上偏移;热压负压电机通过热压处理槽内的热压负压通道对热压过程中产生的蒸汽进行负压抽吸,从而快速抽吸热压处理时产生的蒸汽,减少蒸汽对植物纤维模塑制品的影响;支杆弹簧能够降低下热压模具与上热压模具接触时下支杆受到的作用力,并降低下热压模具受到的震动,提升下热压模具热压处理时的稳定性;透气布层能够提升热压过程中的植物纤维模塑的美观度,防止植物纤维模塑被下加热网及上加热网挤压变形;直线轴承提升上下调节推杆的运动平稳度。

24、综上,本发明的成型机构通过对成型盘上成型支架的角位移调节,实现对成型架上成型模具的快速更换,方便根据生产需求更换不同的成型模具,方便根据生产需求生产不同类型的植物纤维模塑制品;热压机构通过对成型后植物纤维湿坯的二次热压处理,从而快速降低湿坯的湿度,防止蒸汽汇聚在湿坯表面,防止植物纤维模塑制品烂边等问题产生的瑕疵,防止成型过程中湿坯变形损坏、达到提升植物纤维模塑制品品质的目的。

- 还没有人留言评论。精彩留言会获得点赞!