一种食品级不锈钢板用衬纸的制备方法与流程

本发明属于特种纸制备,具体涉及一种不锈钢板用衬纸的制备技术,尤其涉及一种食品级不锈钢板用衬纸的制备方法。

背景技术:

1、不锈钢板用衬纸是不锈钢薄板在扎制、酸洗、平整、修磨、精制等功效作业过程中,为防止金属板层间因滑移、高张力、高温、摩擦造成擦划和其他损伤,提高冷轧板表面质量而垫在其层间起保护作用的一种特种工业用纸。目前国内仅有少量能够提供不锈钢板用衬纸的厂家,我国不锈钢板生产用衬纸主要依靠进口。

2、在不锈钢板用衬纸的使用过程中,因为高速运转的轧机拉力强度大,产生的摩擦力大,会对不锈钢产品的平滑、折射、亮度产生很大的影响,因此,要求不锈钢板用衬纸具有极高的撕裂强度和平滑度。此外,在卷板后,由于钢板温度、湿度的变化,极易使纸张老化,在退卷时,经常因会出现衬纸撕裂、破损等现象,造成钢板之间直接接触产生摩擦,影响产品质量。因此,随着不锈钢钢板质量要求的提高,不锈钢钢板生产厂家对不锈钢衬纸的撕裂强度、平滑度、清洁度等指标要求也越来越高。通常,不锈钢板用衬纸要求具有较高的表面强度、抗张强度及其他物理强度;还要有一定的平滑度,纸张的尘埃度尽量控制最低;此外,纸张应呈中性,纸张中有害元素的含量也应尽可能的低,如cl-含量需小于100mg/kg,so42-含量需小于150mg/kg,以减少对钢板的腐蚀;较高的表面强度能防止纸张在轧钢过程中的掉毛掉粉;较高的物理性能可以保证在使用过程中纸张不至于损坏或粘附在不锈钢表面,特别是纸张经过多次回用后,如果强度不好,反复使用过程中就更容易出现问题。同时纸张对油应有较好的吸收性,以吸收在轧钢过程中冷却润滑钢板时残留的油。在轧钢之后经过冷却,耐高温不锈钢衬纸随钢板卷入,需耐160~180℃的高温。现代轧钢工艺要求耐高温纸张应耐190~200℃,以使得纸张在经历高温后不会因为强度下降而粘附在钢板表面,但在此温度下,纤维的降解比较厉害,纸张容易粘附在钢板表面造成污染,因此,不锈钢板用衬纸还需具备良好的耐高温性能。

3、另外,随着工业的不断发展,为兼顾到成本的压力,低定量不锈钢衬纸也逐渐成为一种趋势,如公开(公告)号为cn206529651u的中国专利就公开了一种耐高温不锈钢衬纸,其提供一种结构简单,低定量,经过高温后仍有较高强度的不锈钢衬纸,包括饰面层、耐高温层、粘结层和加强层,所述粘结层覆盖于加强层两面,所述耐高温层覆盖于粘结层上,在加强层和耐高温层表面均匀设置了凸点,使衬纸内部的粘合更稳定。但是该不锈钢衬纸层数多,制备麻烦、成本高,在工业生产与行业竞争中,并不占优势。

4、在食品级不锈钢的生产过程中,所使用的不锈钢板用衬纸除了上述要求外,还要求衬纸中不能含有砷、镉、铅、铬、镍等有毒有害元素、以及对人体有害的有机溶剂,如苯、四氯化碳、氯仿、氯苯、甲苯、二甲苯、甲醇等。目前,市场上能够提供食品级不锈钢板用衬纸的厂家寥寥无几,这极大地限制了我国食品级不锈钢板用衬纸的供应。

5、有鉴于此,提供一种食品级不锈钢板用衬纸的制备方法是本领域技术人员亟待解决的技术问题之一。

技术实现思路

1、本发明的目的是针对上述存在的技术问题,提供一种食品级不锈钢板用衬纸的制备方法,以提供一种能够满足食品级不锈钢生产使用的、有毒有害元素和溶剂含量低、综合性能佳的不锈钢板用衬纸。

2、有鉴于此,本发明提供一种食品级不锈钢板用衬纸的制备方法,包括步骤:

3、s1,磨浆与配浆:首先分别对针叶木浆和阔叶木浆进行磨浆,磨浆后针叶木浆的打浆度为40~50°sr、阔叶木浆的打浆度为25~30°sr,之后按照70~80%的针叶木浆、20~30%的阔叶木浆进行配浆;

4、s2,添加助剂:向浆料中添加3~5%的增强纤维、0.05~0.1%的阳离子淀粉、0.1~0.3%的脱气剂和0.5~1%的湿强剂,搅拌使其混合均匀;

5、s3,上网抄造:抄造时浆料的上网浓度0.3~0.5%,车速为300~500m/min;

6、s4,纸张一次预烘干:湿纸页经压榨后通过1~3个大烘缸进行预烘干,预烘干后纸张的含水量为20~30%;

7、s5,涂布涂料:配制涂料,并在纸张的两侧涂布涂料,涂料的涂布量为3~6g/m2;

8、s6,纸张二次预烘干:湿纸页经压榨后通过1~3个大烘缸进行预烘干,预烘干后纸张的含水量为10~15%;

9、s7,表面施胶:在纸张的表面喷涂表面施胶剂;

10、s8,纸张烘干、压光与卷取:纸张进入多个烘缸进行干燥,之后经过一道压光,压光的压力为80~100kn/m2,最后进行卷取,得到食品级不锈钢板用衬纸。

11、进一步的,在所述步骤s2中,所述增强纤维的制备过程如下:

12、将竹纤维粉碎至1~3cm,之后将其添加至20~30%的氢氧化钠水溶液中,煮沸0.5~1h后,过滤、水洗,之后投入5~10%的双氧中,在60~80℃下浸泡2~3h,之后过滤、水洗、烘干,得到预处理后的竹纤维;

13、然后将100~160重量份预处理后的竹纤维和300~500重量份水混合,得到竹纤维分散液,之后将纤维分散液添加至球磨机中,并向球磨机中充入惰性气体对其中的空气进行置换,然后在转速100~500转/min下,球磨20~60min,球磨处理完毕后,对物料进行过滤、水洗和烘干,得到所述增强纤维。

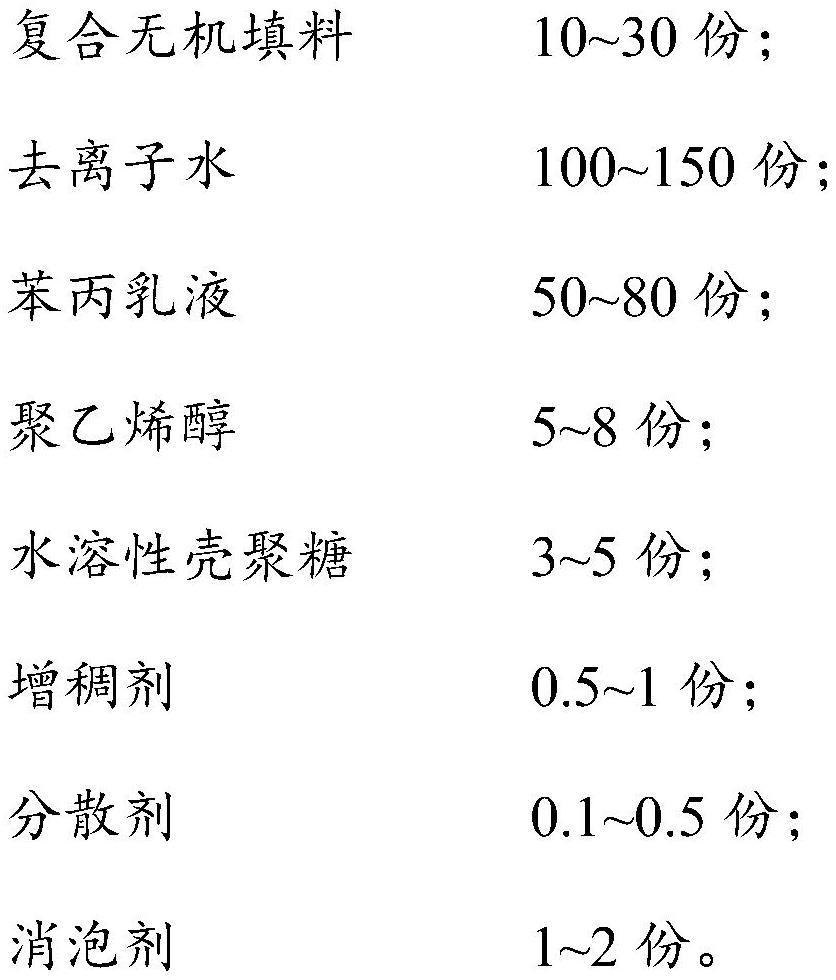

14、进一步的,在所述步骤s5中,按照重量份计,所述涂料包括如下原料:

15、

16、进一步的,所述复合无机填料中包含20~30%的球形改性淀粉颗粒和70~80%的球形碳酸钙颗粒,且所述改性淀粉颗粒的粒径>1.5*球形碳酸钙颗粒的粒径。

17、进一步的,所述复合无机填料中包含20~30%、粒径为1~30um的球形改性淀粉颗粒和70~80%、粒径为10~100nm的球形碳酸钙颗粒。

18、进一步的,所述球形改性淀粉颗粒的制备过程如下:

19、首先将淀粉颗粒和适量水混合,在室温下搅拌、配置成淀粉含量为30~40%的淀粉混合液;

20、之后取适量去离子水,并向其中添加2~5%的聚乙烯醇,在3000~8000转/min的转速下,水浴、将混合体系加热至50~80℃,待其中的聚乙烯醇完全溶解、变成均一的聚乙烯醇溶液后,将前述的淀粉混合液在1~2h内滴加至聚乙烯醇溶液中,淀粉混合液滴加完毕后,继续搅拌5~10min,之后将反应容器从水浴装置中取出、静置、沉淀,待其自然冷却后,分离去除上清液,得到的下层沉淀即为含有改性淀粉颗粒的悬浮液。

21、进一步的,所述球形碳酸钙颗粒的制备过程如下:

22、首先称取一定量的氧化钙,将其溶于水中配制成浓度为10~20%的悬浊液,在搅拌下加热至90~100℃以促进溶解,之后冷却至室温,过滤除渣,加水稀释后得到钙离子浓度为0.5~1mol/l的氢氧化钙悬浊液;

23、然后将制得的氢氧化钙悬浊液和少量氨水混合,其中,氨水的添加量为氢氧化钙摩尔数的0.03~0.1;之后将氢氧化钙悬浊液和氨水的混合液以雾状连续喷入超重力反应容器中,同时向超重力反应容器中通入二氧化碳气体进行反应,在反应过程中控制混合液和二氧化碳气体的流量,使得单位时间内进入反应器中的二氧化碳气体与氢氧化钙的摩尔比为(1~1.2):1;反应器的温度为40~70℃,转速为1000~3000转/min;反应产生的固液混合物经超重力反应容器的出料口排出后,再次循环进入超重力反应容器中,直至出料口排出的固液混合物的ph值为7~8.5时,反应结束,洗涤、过滤、烘干后,得到球形碳酸钙颗粒。

24、进一步的,在所述步骤s5中,所述涂料的制备过程如下:

25、首先按照重量配比、在搅拌釜中加入聚乙烯醇和去离子水,加热使聚乙烯醇溶解、得到聚乙烯醇水溶液;

26、向聚乙烯醇水溶液中加入复合无机填料和分散剂,超声10~30min使复合无机填料均匀分散后,加水溶性壳聚糖,搅拌至溶解后,加入配方量的苯丙乳液、增稠剂和消泡剂,搅拌均匀,即得所述涂料。

27、进一步的,在所述步骤s7中,表面施胶剂包括:5~10重量份的石蜡乳液、2~3重量份的乳化硅油、以及1~2重量份的akd乳液。

28、进一步的,所述表面施胶剂的制备过程为:首先将石蜡乳液和乳化硅油混合、搅拌均匀后,加入akd乳液、混合均匀即可。

29、本发明的有益效果是:

30、(1)在本发明所述的食品级不锈钢板用衬纸的制备过程中,在纸上抄造时仅仅添加了少量的增强纤维和助剂,如此,可使得纸张的紧度高、强度佳,耐撕裂性能好;同时,通过在纸浆中添加竹纤维作为增强纤维,可进一步提高纸张的强度。

31、(2)在此基础上,通过在纸张表面涂布含有粒径较大的球形改性淀粉颗粒和粒径较小的球形碳酸钙颗粒的涂料,能够在纸张表面形成由大、小两种圆球形凸点组成的微观结构,这种微观结构中的凹陷处能够形成储油空间、提高纸张的吸油能力;同时,能够改善纸张表面组织结构、提高纸张表面平滑度、降低纸张的摩擦系数。

32、(3)纸张表面形成的由大、小两种圆球形凸点组成的微观结构能够减少纸张与钢板之间的接触面积、降低纸张的热传导能力,提高其耐热性。

33、(4)在涂料中添加的聚乙烯醇和水溶性壳聚糖能够通过交联作用,在所述的微观结构中形成网状结构,提高涂料的粘附力,防止其中的无机填料脱落。

34、(5)所述表面施胶剂的使用,可在纸张、尤其是涂料层表面形成一层润滑膜,减少摩擦和磨损,提高纸张防粘附能力和耐用性。

35、(6)本发明所述的食品级不锈钢板用衬纸在制备过程中,尽量避免使用有毒有害的原料,得到的衬纸中的cl-、so42-等有腐蚀性元素含量低,且不含对人体有毒有害的重金属元素,有机溶剂的使用量也极少。

- 还没有人留言评论。精彩留言会获得点赞!