一种氮硫共掺杂多孔道木质素基碳纳米纤维及其制备方法

本发明涉及木质素基碳纳米纤维,尤其涉及一种氮硫共掺杂多孔道木质素基碳纳米纤维及其制备方法。

背景技术:

1、在储能领域中,由于化石原料的不可再生性及其使用过程中所带来的潜在环境风险,在一定程度上制约了其在储能等特殊领域的全面应用。开发绿色、可再生、环境友好型的天然物质为原料的储能元件,将取代化石原料是大势所趋。

2、碳纤维由于其强度高、密度小、耐高温等特性而引起人们广泛关注。现有技术中,大多数木质素基碳纤维仍需要加入聚丙烯腈等石油基原料,但聚丙烯腈的高成本以及环境问题限制了其的进一步应用。因此,寻找一种低成本、可再生、环境友好型的木质素基碳纤维制备方法显得尤为重要。

技术实现思路

1、本发明的目的在于克服现有技术之缺陷,提供了一种氮硫共掺杂多孔道木质素基碳纳米纤维及其制备方法。

2、本发明提供如下技术方案:

3、本发明提供一种氮硫共掺杂多孔道木质素基碳纳米纤维的制备方法,包括以下步骤:

4、s1、将聚氧化乙烯和硫脲溶于n,n-二甲基甲酰胺溶液得到混合溶液,将碱木质素加入混合溶液得到壳层纺丝液;

5、s2、将聚乙烯吡咯烷酮溶于n,n-二甲基甲酰胺溶液得到芯层纺丝液;

6、s3、将芯层纺丝液和壳层纺丝液通过同轴静电纺丝制备得到木质素基纳米纤维膜;

7、s4、对木质素基纳米纤维膜进行预氧化和碳化,冷却得到氮硫共掺杂多孔道木质素基碳纳米纤维。

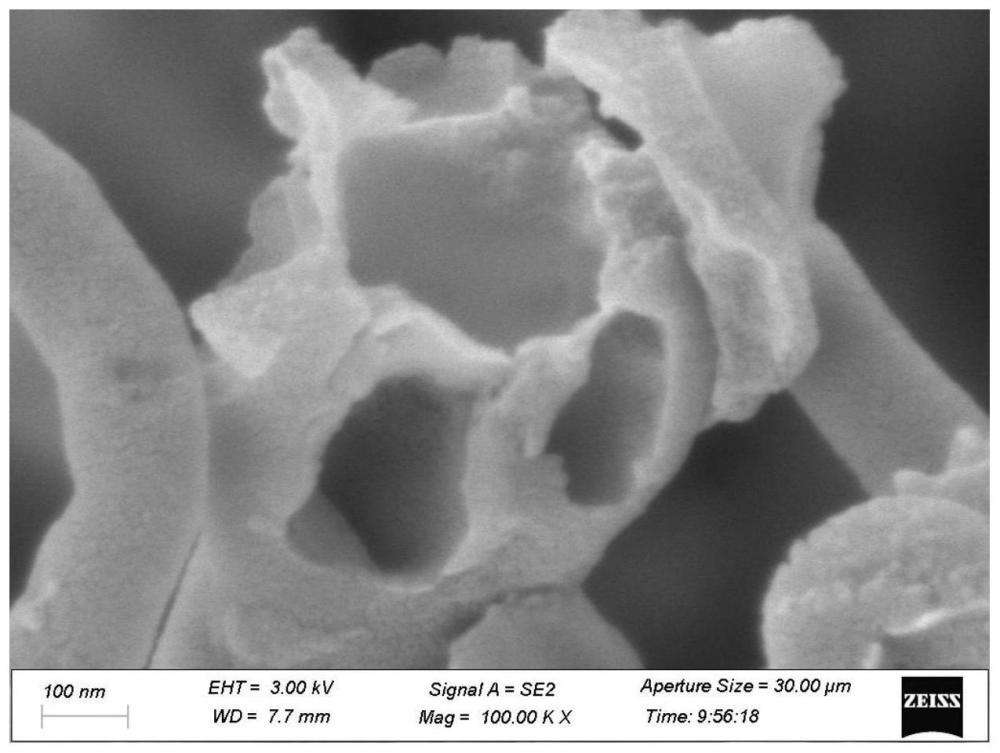

8、壳层纺丝液中加入聚氧化乙烯(peo)作为助纺剂,可以大大提高木质素的可纺性。同轴静电纺丝过程中,在高电压的作用下,芯层纺丝液通过内部喷头被电场拉伸成细丝状,壳层纺丝液包覆在内部细丝周围形成外壳,最终形成同轴的纳米纤维结构,硫脲作为氮源和硫源,在经过预氧化和碳化过程后,会将氮、硫掺杂在碳化后的木质素上,内部的聚乙烯吡咯烷酮在后续碳化过程中变成气体被完全消耗,使得包覆的碳基材料形成多孔道结构。本发明通过氮、硫的掺杂引入了新的电子能级或改变原有电子能级的分布,提高n,s共掺杂木质素基多孔道碳纳米纤维(ns-mcnfs)的迁移率,从而增强了其电化学性能,而且多孔道结构增大了材料的比表面积,暴露了更多的活性位点。

9、进一步地,壳层纺丝液中聚氧化乙烯、硫脲和木质素的质量比为(0.15~0.5):1:(4.5~4.85),硫脲和n,n-二甲基甲酰胺的质量比为1:20。

10、进一步地,芯层纺丝液中聚乙烯吡咯烷酮的质量浓度为20%~25%。

11、进一步地,步骤s1中,聚氧化乙烯和硫脲溶于n,n-二甲基甲酰胺溶液,水浴加热搅拌至完全溶解得到混合溶液,木质素加入混合溶液,水浴加热搅拌4h,然后常温搅拌12h,得到壳层纺丝液。

12、进一步地,步骤s2中,聚乙烯吡咯烷酮溶于n,n-二甲基甲酰胺溶液,水浴加热搅拌至完全溶解得到芯层纺丝液。

13、进一步地,所述水浴加热温度为80℃。

14、进一步地,步骤s3中,壳层纺丝液和芯层纺丝液的推速比为10:1,同轴静电纺丝的条件为:静电压:22kv;接收距离:15cm,壳层纺丝液和芯层纺丝液的推进速度分别为0.6ml/h和0.06ml/h。

15、进一步地,步骤s4中,预氧化温度控制在250℃,升温速率为0.4℃/min,预氧化时间为1h。

16、进一步地,步骤s4中,碳化温度为600℃,控制升温速率为3℃/min,碳化时间为1h。

17、本发明还提供通过上述制备方法制备得到的氮硫共掺杂多孔道木质素基碳纳米纤维及其在超级电容器电极材料中的应用。本发明的木质素基碳纳米纤维通过氮、硫掺杂可以为电极材料提供活性位点,从而使电极材料获得更好的电化学性能。

18、本发明具有以下有益效果:

19、本发明制备的木质素基碳纤维不需要加入聚丙烯腈等石油基原料,制备工艺简单,成本低且对环境友好,制备的木质素基碳纤维具有多孔道结构,并且木质素基碳纤维共掺杂有氮硫,具有优异的电化学性能。

技术特征:

1.一种氮硫共掺杂多孔道木质素基碳纳米纤维的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的氮硫共掺杂多孔道木质素基碳纳米纤维的制备方法,其特征在于:壳层纺丝液中聚氧化乙烯、硫脲和碱木质素的质量比为(0.15~0.5):1:(4.5~4.85),硫脲和n,n-二甲基甲酰胺的质量比为1:20。

3.如权利要求1所述的氮硫共掺杂多孔道木质素基碳纳米纤维的制备方法,其特征在于:芯层纺丝液中聚乙烯吡咯烷酮的质量浓度为20%~25%。

4.如权利要求2所述的氮硫共掺杂多孔道木质素基碳纳米纤维的制备方法,其特征在于:步骤s1中,聚氧化乙烯和硫脲溶于n,n-二甲基甲酰胺溶液,水浴加热搅拌至完全溶解得到混合溶液,碱木质素加入混合溶液,水浴加热搅拌4h,然后常温搅拌12h,得到壳层纺丝液。

5.如权利要求3所述的氮硫共掺杂多孔道木质素基碳纳米纤维的制备方法,其特征在于:步骤s2中,聚乙烯吡咯烷酮溶于n,n-二甲基甲酰胺溶液,水浴加热搅拌至完全溶解得到芯层纺丝液。

6.如权利要求1所述的氮硫共掺杂多孔道木质素基碳纳米纤维的制备方法,其特征在于:步骤s3中,壳层纺丝液和芯层纺丝液的推速比为10:1,同轴静电纺丝的条件为:静电压:22kv;接收距离:15cm,壳层纺丝液和芯层纺丝液的推进速度分别为0.6ml/h和0.06ml/h。

7.如权利要求1所述的氮硫共掺杂多孔道木质素基碳纳米纤维的制备方法,其特征在于:步骤s4中,预氧化温度控制在250℃,升温速率为0.4℃/min,预氧化时间为1h。

8.如权利要求1所述的氮硫共掺杂多孔道木质素基碳纳米纤维的制备方法,其特征在于:步骤s4中,碳化温度为600℃,控制升温速率为3℃/min,碳化时间为1h。

9.一种氮硫共掺杂多孔道木质素基碳纳米纤维,其特征在于:通过权利要求1~8任一所述的制备方法制得。

10.权利要求9所述的氮硫共掺杂多孔道木质素基碳纳米纤维在超级电容器电极材料的应用。

技术总结

本发明提供了一种氮硫共掺杂多孔道木质素基碳纳米纤维及其制备方法,所述制备方法为:分别制备壳层纺丝液和芯层纺丝液,然后将芯层纺丝液和壳层纺丝液通过同轴静电纺丝制备得到木质素基纳米纤维膜;对木质素基纳米纤维膜进行预氧化和碳化,冷却得到氮硫共掺杂多孔道木质素基碳纳米纤维;本发明制备的木质素基碳纤维不需要加入聚丙烯腈等石油基原料,制备工艺简单,制备的木质素基碳纤维具有多孔道结构,并且木质素基碳纤维共掺杂有氮硫,具有优异的电化学性能。

技术研发人员:李靖,李静,沙力争,郭大亮,赵会芳,童欣

受保护的技术使用者:浙江科技学院

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!