一种苯并噁唑基聚合物纤维及其制备方法与流程

本发明涉及有机纤维,特别涉及一种苯并噁唑基聚合物纤维及其制备方法。

背景技术:

1、苯并噁唑基聚合物纤维,例如聚对苯撑苯并二噁唑(pbo)具有高热分解温度、高拉伸强度、高模量、高比模量及比强度等特征,是上世纪七十年代由美国whright实验室为解决美国实际需求而研制的新型高分子化合物。pbo纤维主要包括as出纺普通丝和hm高模量纤维两种型号;因适当牵伸及短时间热处理而制得的hm高模量pbo纤维,有利于改善纤维沿晶体轴的取向,在不损失强度的前提下获得高模量特性。

2、pbo纤维的制备方法根据纺丝溶液和反应机理不同可分为一步法和两步法。其中,一步法常采用脱hcl缩聚法、络合盐法等,一步聚合得到pbo聚合物待纺丝溶液,再经纺丝后得到pbo纤维,但是得到的pbo聚合物待纺丝溶液具有高特性粘度、输送粘度大、聚合物不易脱泡等特点,因此越到反应后期,对搅拌输送设备的要求越严苛,要求搅拌输送设备具有扭矩大、剪切力高、持续运转力长等性能,但设备经长久持续运转后,往往伴随着损坏,存在维修周期长、维护成本高等问题。两步法,例如中国专利cn110306254a,将4,6-二氨基间苯二酚和对苯二甲酰氯在非极性溶剂中反应生成聚羟基酰胺前驱体,经纺丝后得聚羟基酰胺前驱体纤维,再经热环化后得到pbo纤维;在一定程度上解决了待纺丝溶液粘度过高、设备维护成本较高等问题,但还存在溶剂体系刚性低、溶液无法形成液晶、制备纤维环化不完全等问题,上述问题会导致最终纤维的力学性能偏低。

3、为了有效调控环化程度、形成液晶纺丝溶液、以及提升苯并噁唑基聚合物纤维的综合性能,本技术提供一种苯并噁唑基聚合物纤维及其制备方法。

技术实现思路

1、鉴于现有技术中制备得到的苯并噁唑基聚合物纤维的缺陷及不足,本技术提供一种苯并噁唑基聚合物纤维及其制备方法,本技术制备的苯并噁唑基聚合物纤维具有良好的综合性能,能够有效改善常规pbo纤维的抗压缩性能、耐紫外性能,提高纤维与树脂间的界面结合力,是一种新型的苯并噁唑基聚合物纤维。

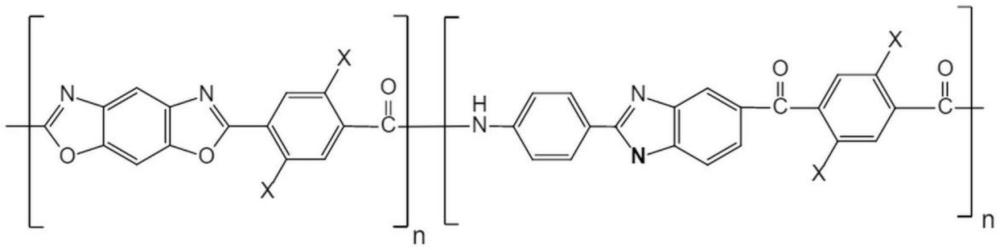

2、本技术的一实施例,提供一种苯并噁唑基聚合物纤维,其由下述化学式表示:

3、

4、其中,x选自羟基(-oh)、氯(-cl)、或氢(-h)。

5、本实施例提供的苯并噁唑基聚合物纤维,具有良好的综合性能,能够有效改善常规pbo纤维的抗压缩性能、耐紫外性能,提高纤维与树脂间的界面结合力,是一种新型的苯并噁唑基纤维。

6、本技术的另一实施例,提供一种苯并噁唑基聚合物纤维的制备方法,包括以下步骤:

7、将4,6-二氨基间苯二酚单体(dar)、对苯二甲酸单体和/或对苯二甲酸衍生物单体、以及2-(4-氨基苯基)-5-氨基苯并咪唑单体(bia)在酸性溶剂中混合,并加入抗氧化剂和吸收剂,聚合反应后得到聚羟基酰胺前驱体纺丝溶液;

8、将所述聚羟基酰胺前驱体纺丝溶液进行纺丝,得到聚羟基酰胺前驱体纤维;

9、将所述聚羟基酰胺前驱体纤维进行热环化,得到苯并噁唑基聚合物纤维。

10、本实施例通过在粘度相对较低的聚羟基酰胺中引入具有路易斯碱结构的苯并咪唑,由于咪唑环质子化,可以产生电子支密度重新分配,使与苯环连接的碳原子的单键拥有类双键能力,限制纤维内局部分子的旋转活动性,有利于纤维成纤的取向;苯并咪唑除了参与形成聚合物的结构外,还具有原位催化聚羟基酰胺纤维热成环的作用。另外,使用对苯二甲酸单体和/或对苯二甲酸衍生物单体,可灵活调控活性基团的引入,有利于构筑分子氢键网络;氢键网络形成,不仅能因强电负性的n、o原子与苯环上的h原子联接,形成分子链内的氢键,还能因苯环两侧的活性基团与其他分子链上咪唑环的n、h原子联接,形成分子链间的氢键;这种分子链内和分子链间的作用力能够有效改善常规pbo的抗压缩性能、耐紫外性能,提高纤维与树脂间的界面结合力。能够弥补现有技术中两步法待纺丝溶液刚性较差、制得的纤维成环率较低的缺陷。

11、作为一种实施方式,所述对苯二甲酸衍生物单体选自2,5-二羟基对苯二甲酸和2,5-二氯对苯二甲酸中的一种或多种。

12、本实施例中,当对苯二甲酸衍生物单体选自2,5-二羟基对苯二甲酸和2,5-二氯对苯二甲酸的混合物时,2,5-二羟基对苯二甲酸和2,5-二氯对苯二甲酸可以采用任意比进行混合。本实施例通过调控对苯二甲酸及其衍生物的种类及加入量,灵活调控活性基团(-oh和/或-cl)的引入,通过引入活性基团(-oh和/或-cl),使聚合物分子具有构筑分子氢键网络的能力,能够借助分子内及分子间的大量互联氢键,有效改善常规pbo纤维的抗压缩性能、耐紫外性能,提高纤维与树脂间的界面结合力。

13、作为一种实施方式,在聚合反应前,先加入部分所述对苯二甲酸单体和/或对苯二甲酸衍生物单体,聚合反应一段时间后,再加入剩余的所述对苯二甲酸单体和/或对苯二甲酸衍生物单体。

14、作为一种实施方式,先加入的部分对苯二甲酸单体和/或对苯二甲酸衍生物单体与后加入的剩余对苯二甲酸单体和/或对苯二甲酸衍生物单体的摩尔比为1:1。

15、作为一种实施方式,所述抗氧化剂为氯化亚锡,所述吸收剂为五氧化二磷。

16、本实施例中的抗氧化剂的作用是防止或者减缓单体被氧化降解。

17、作为一种实施方式,所述酸性溶剂为多聚磷酸。

18、现有技术在制备pbo纤维时的反应溶剂通常采用二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)等非质子极性溶剂,存在聚羟基酰胺在dmac、nmp等溶剂中刚性低、溶液无法形成液晶、制备纤维环化不完全等问题;本实施例选用酸性溶剂,且酸性溶剂为多聚磷酸,并引入具有路易斯碱结构的苯并咪唑,在得到聚羟基酰胺前驱体纤维进行热环化时,具有路易斯碱结构的苯并咪唑可原位催化聚羟基酰胺纤维热成环,使其部分闭环,形成液晶相。制备得到的新型的苯并噁唑基聚合物纤维成环闭环率高,具有良好的综合。

19、作为一种实施方式,所述4,6-二氨基间苯二酚单体的质量占所述聚羟基酰胺前驱体纺丝溶液的质量的5wt%~26wt%;

20、所述2-(4-氨基苯基)-5-氨基苯并咪唑单体的质量占所述聚羟基酰胺前驱体纺丝溶液的质量的5wt%~12wt%;

21、所述对苯二甲酸单体和/或对苯二甲酸衍生物单体与所述4,6-二氨基间苯二酚单体的摩尔比为1:1;

22、所述抗氧化剂的质量占所述聚羟基酰胺前驱体纺丝溶液的质量的0.1wt%~2wt%;

23、所述吸水剂的质量占所述聚羟基酰胺前驱体纺丝溶液的质量的0.5wt%~2.5wt%。

24、作为一种实施方式,所述聚合反应的温度为10℃~40℃,时间为24h~48h。

25、作为一种实施方式,所述纺丝为干喷湿法纺丝;

26、所述干喷湿法纺丝具体为:首先,将所述聚羟基酰胺前驱体纺丝溶液依次进行过滤和脱泡;其次,进入双螺杆挤出机,在所述双螺杆挤出机的剪切作用下挤出后;再通过计量泵由喷丝板的喷丝孔挤出,于空气隙拉伸;最后,依次进行凝固浴成型、水洗、烘干、上油、绕卷,得到聚羟基酰胺前驱体纤维。

27、本实施例中的聚羟基酰胺前驱体纺丝溶液在进入双螺杆挤出机的过程中,通过温度和时间的综合调控使聚羟基酰胺发生10%~20%的闭环,提高链段的刚性,在双螺杆挤出机的强剪切作用下,形成各向异性液晶纺丝溶液,有利于后续的纺丝。本实施例中的聚羟基酰胺前驱体纺丝溶液在纺丝阶段,不会像现有技术中的一步法合成pbo一样形成完善有序的三维结晶结构;而是在后续的牵引及热成环处理中,大分子可以更大程度地沿最高取向方向,进行进一步构型调整,并在最大程度上形成接近于轴向一维有序的结构,表现出更多的分子链承受拉伸负荷。

28、作为一种实施方式,在干喷湿纺的过程中,双螺杆挤出机内的温度为40℃~180℃,所述聚羟基酰胺前驱体纺丝溶液在双螺杆挤出机内的停留时间为10min~20min,所述聚羟基酰胺前驱体纺丝溶液在所述双螺杆挤出机挤出后,形成各向异性液晶纺丝溶液;

29、所述喷丝板的孔数大于150孔,所述喷丝孔的孔径为0.1mm~0.3mm,所述空气隙为5mm~20mm;

30、所述凝固浴为水、磷酸和乙醇中的一种或多种,所述凝固浴的温度为5℃~50℃;所述绕卷通过卷绕机收卷,收卷速度为2m/min~500m/min;牵伸比为5~30。

31、作为一种实施方式,所述热环化具体为:依次经过退卷、五辊牵引、热成环。

32、作为一种实施方式,在热环化的过程中,在惰性气氛下,热成环的温度为400℃~800℃,热成环时间为5s~25s;

33、热环化后进行上油与卷绕,上油率为1%~3%,卷绕速度为1m/min~400m/min。

34、热环化的温度过高或者时间过长均会引起纤维的热降解,造成纤维强度和模量下降。

35、如上所述,本技术的苯并噁唑基聚合物纤维及其制备方法,具有以下有益效果:

36、本技术制备的苯并噁唑基聚合物纤维,通过使用具有路易斯碱结构的苯并咪唑,经聚合反应及纺丝,得到聚羟基酰胺前驱体纤维,在热环化时,具有路易斯碱结构的苯并咪唑可原位催化聚羟基酰胺热成环,使其部分闭环形成液晶相,在提高闭环率的同时,赋予其良好的综合性能;同时,制备得到的苯并噁唑基聚合物纤维还可灵活调控活性集团的引入,具备构筑分子氢键网络的条件,能够有效改善常规pbo纤维的抗压缩性能、耐紫外性能,提高纤维与树脂间的界面结合力。

- 还没有人留言评论。精彩留言会获得点赞!