凹版印刷装置的制作方法

1.本发明涉及用于形成柔性基板的迹线和凸块的凹版印刷装置。

背景技术:

2.在印刷电子器件(pe)的领域中,有时会使用如专利文献1中所描述的凹版胶印装置。凹版胶印装置被用于在印刷基板(在下文中被简称为基板)上精确地印刷精细的迹线。被称为凸块的突起电极作为待要形成在基板上的连接电极是已知的。通常通过使用焊料来形成常规的凸块。

3.如下所述来形成焊料凸块。首先,通过丝网印刷方法将焊料膏印刷在基板的电极上,或者将焊料球置于基板的电极上。然后,将基板插入到回流炉中,并且通过执行回流过程来使焊料膏或焊料球熔化。之后,通过冷却来固化焊料膏或焊料球。当对焊料膏或焊料球执行回流过程时,温度一般在大约240℃到260℃。作为在印刷电子器件的领域中所使用的基板,已知的是通过使用诸如pet(聚对苯二甲酸乙二醇酯)和pen(聚萘二甲酸乙二醇酯)之类的热敏材料形成的基板。相关技术文献专利文献

4.专利文献1:日本专利特开no.2014-73653。

技术实现要素:

本发明要解决的问题

5.热敏材料的耐热温度低于回流过程的温度。因此,当使用焊料膏或焊料球以在由热敏材料制成的基板上形成凸块时,可能会发生基板的变质(变形),并且这可能会劣化质量。

6.本发明的目的是在由热敏材料制成的基板上形成迹线和凸块,同时防止由热敏材料制成的基板发生变质。解决问题的手段

7.为了实现该目的,根据本发明的凹版印刷装置包括:基板台,所述基板台被构造以保持作为印刷对象的基板;印版,所述印版被构造为以预定的印刷图案保持导电膏;和控制装置,所述控制装置被配置为控制一系列的印刷操作,所述一系列的印刷操作包括:将所述导电膏供应到所述印版的所述印刷图案的供应操作,和将所述导电膏转印到所述基板的转印操作;其中,所述控制装置被配置为对所述基板上的相同的印刷位置多次重复地执行所述一系列的印刷操作,以及在所述基板上形成被层叠成所述印刷图案的形状的、由所述导电膏制成的印刷图案层叠物。

8.根据本发明的凹版印刷装置包括:基板台,所述基板台被构造以保持作为印刷对象的基板;印版,所述印版包括多个相同的印刷图案部分,所述多个相同的印刷图案部分被构造为以预定的印刷图案保持导电膏;和控制装置,所述控制装置被配置为控制一系列的

印刷操作,所述一系列的印刷操作包括:将所述导电膏供应到所述印版的所有的所述印刷图案部分的供应操作,和将所述导电膏转印到所述基板的转印操作;其中,所述控制装置被配置为使得用于每个印刷图案部分的所述导电膏被转印到所述基板上的相同的印刷位置,以及在所述基板上形成被层叠成所述印刷图案的形状的、由所述导电膏制成的印刷图案层叠物。

9.根据本发明的凹版印刷装置包括:基板台,所述基板台被构造以保持作为印刷对象的基板;印版,所述印版被构造为以预定的印刷图案保持导电膏;和转印构件,所述转印构件被构造为:从所述印版接收所述导电膏,以及将所述导电膏转印到所述基板;和控制装置,所述控制装置被配置为控制从所述转印构件接收所述导电膏的接收操作至将所述导电膏转印到所述基板的转印操作的一系列的印刷操作;其中,所述接收操作是所述转印构件将所述导电膏从所述印版多次重复地接收到相同的接收位置的操作,所述转印操作是所述转印构件将被层叠在所述转印构件上的所述相同的接收位置中的所述导电膏转印到所述基板的操作,以及在所述基板上形成被层叠成所述印刷图案的形状的、由所述导电膏制成的印刷图案层叠物。本发明的效果

10.在本发明中,可以在基板上形成用于形成迹线和凸块的印刷图案层叠物。当由该印刷图案层叠物在基板上形成迹线和凸块时,该基板不会被加热到发生变质的温度。因此,根据本发明,可以在由热敏材料制成的基板上形成迹线和凸块,同时防止由热敏材料制成的基板发生变质。

附图说明

11.图1是示出根据第一实施例的凹版胶印装置的配置的框图;图2a是用于解释印刷操作的剖面图;图2b是用于解释印刷操作的剖面图;图2c是用于解释印刷操作的剖面图;图3是用于解释根据第一实施例的控制装置的操作的流程图;图4是示出导电膏的层叠状态的示意图;图5是示出导电膏的层叠状态的示意图;图6是示出根据第二实施例的凹版胶印装置的配置的框图;图7是用于解释根据第二实施例的控制装置的操作的流程图;图8是示出导电膏的层叠状态的示意图;图9是用于解释根据第三实施例的控制装置的操作的流程图;图10是示出导电膏的层叠状态的示意图;图11是示出根据第四实施例的凹版胶印装置的配置的框图;图12是用于解释印刷操作的剖面图;图13是用于解释印刷操作的剖面图;图14是用于解释印刷操作的剖面图;图15是用于解释印刷操作的剖面图;

图16是示出根据第五实施例的凹版胶印装置的配置的框图;图17a是用于解释印刷操作的剖面图;图17b是用于解释印刷操作的剖面图;图17c是用于解释印刷操作的剖面图;图18a是用于解释印刷操作的剖面图;图18b是用于解释印刷操作的剖面图;和图18c是用于解释印刷操作的剖面图。

具体实施方式

(第一实施例)

12.下面将参考图1至图5来详细解释根据本发明的凹版印刷装置的实施例。在第一实施例中,将解释其中将权利要求1中所描述的发明应用于凹版胶印(gravure offset printing)装置的情况的示例。

13.图1所示的凹版胶印装置1在作为印刷对象的基板2上印刷导电膏3(参见图2a至图2c),使得层叠多层的导电膏3,并且形成由该导电膏3所形成的迹线4(参见图5)和凸块5(参见图4)。基板2是由热敏材料形成的柔性基板,并且具有电极2a(参见图2a至图2c),凸块5形成在该电极2a上。作为热敏材料,可以使用例如pet(聚对苯二甲酸乙二醇酯)或pen(聚萘二甲酸乙二醇酯)。作为导电膏3,使用含有例如银、金或胴的金属颗粒并通过干燥来固化的材料。在对凹版胶印装置1的配置的以下解释中,为了方便起见,假设图1中的左侧方向为方向a,并且图1中的右侧方向为方向b。

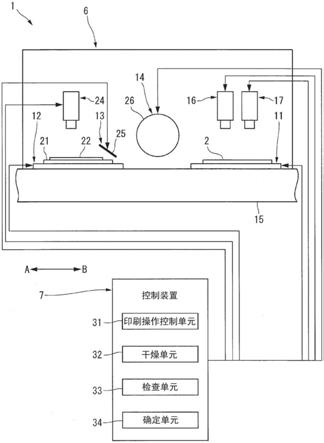

14.根据该实施例的凹版胶印装置1包括在图1的上部中所描绘的印刷单元6和在图1的下部中所描绘的控制装置7。图1所示的印刷单元6是在以侧面观察的状态下绘制的。根据该实施例的印刷单元6包括:定位于图1中的右侧的基板台11、定位于图1中的左侧的印版台12、以及定位于该两个台11与12之间的刮器13和转印构件14。基板台11、印版台12、刮器13和转印构件14安装在基座15上。控制装置7(稍后将描述)控制这些构件的操作。

15.基板2水平地固定在基板台11上。该基板台11具有将基板2定位在预定位置的功能、和通过真空抽吸等来保持该基板2的功能。干燥装置16和检查装置17布置在基板台11附近。干燥装置16对导电膏3进行干燥。使用适合于导电膏3的种类的装置以作为干燥装置16。作为干燥装置16,可以使用例如对印刷在基板2上的导电膏3通过通风来吹送空气的装置、对导电膏3吹送热空气的装置、或用红外线辐照该导电膏3的装置。控制装置7(稍后将描述)控制该干燥装置16的操作。通过干燥装置16所执行的通风、热空气或红外辐照进行的干燥是用于临时干燥该导电膏3的辅助手段。如果不执行该临时干燥,则由于导电膏3的粘度过低,会发生向滚筒皮(blanket)的逆向转印或由印刷压力所导致的塌陷(稍后将描述)。导电膏3通过在机器上被临时干燥而在某种程度上被硬化。被转印到基板2的导电膏3被放入烘箱或加热炉(均未被示出)中,并且最终被焙烧。

16.当使用导电膏3时,不是通过将分散在膏中的金属颗粒熔化来获得导电性,而是通过将其中分散有金属颗粒的膏的树脂组分分解并由此使金属颗粒彼此变成接触来获得导电性。由于最终的焙烧只需分解该树脂组分,因此与当通过使用焊料膏或焊料球来形成凸

块时(即,当熔化焊料时)的温度相比,可以以相对低的温度来执行最终的焙烧。

17.检查装置17将印刷在基板2上的导电膏3的表面形状数字化,并且将该形状数据传送到控制装置7。可以使用激光扫描仪等作为检查装置17。控制装置7(稍后将描述)控制该检查装置17的操作。作为本发明中的“印版”的凹版印版21水平地固定在印版台12上。印版台12具有将凹版印版21定位在预定位置的功能、以及保持该凹版印版21的功能。如图2a至图2c所示,根据该实施例的凹版印版21是被形成为平坦形状的平坦的印版。在凹版印版21的上表面上形成有印刷图案部分22(参考图1),该印刷图案部分22用于保持导电膏3以便形成预定的印刷图案。在印刷图案部分22中形成凹入部分23(参见图2a至图2c),该凹入部分23将填充有导电膏3。用于将导电膏3供应到凹版印版21的膏供应装置24(参见图1)安装在印版台12上方。控制装置7(稍后将描述)控制该膏供应装置24的操作。

18.刮器13从凹版印版21的上表面刮除过量的导电膏3,并且该刮器13包括由带状板所形成的刀片25。该刮器13与将在下面描述的转印构件14一起被构造为在基板台11和印版台12对齐所沿的方向(左右方向,即图1中的a-b方向)上移动。转印构件14是围绕周向表面在其上缠绕有滚筒皮26的辊。根据该实施例的转印构件14具有旋转的功能、在基板台11与印版台12之间沿a-b方向移动的功能、以及竖直移动的功能。

19.控制装置7包括印刷操作控制单元31、干燥单元32、检查单元33、和确定单元34,并且控制该印刷单元6的各个装置的操作以便实施预定的印刷方法。印刷操作控制单元31控制所述基板台11、印版台12、刮器13、转印构件14、膏供应装置24等的操作。干燥单元32控制所述干燥装置16的操作。检查单元33基于从检查装置17传送的形状数据来检查所述凸块5的表面形状和倾斜的有/无,并且测量该凸块5的层叠高度。确定单元34将凸块5的层叠高度与预定的目标高度进行比较,并且确定是再次执行印刷或是终止印刷。

20.接下来,参考图3所示的流程图,将根据该实施例的凹版胶印装置1的操作连同对印刷方法的解释一起进行解释。首先,将解释在基板2上形成凸块5的印刷方法。当通过使用凹版胶印装置1来执行印刷时,预先将基板2定位并固定在基板台11上。当印刷操作开始时,在凹版印版21的凹入部分23中填充导电膏3,即,执行导电膏填充步骤s1。

21.在导电膏填充步骤s1中,膏供应装置24将预定量的导电膏3滴落在凹版印版21上。然后,如图2a所示,在刮器13的刀片25的下端与凹版印版21接触的状态下,刮器13和转印构件14沿着该刮器13和转印构件14与基板台11分离的所沿的方向移动。在该操作期间,转印构件14移动到比凹版印版21更高的位置。当刀片25在凹版印版21上行进时,导电膏3填充在凹入部分23中。

22.在刮器13移动之后,执行接收步骤s2。在接收步骤s2中,刮器13的刀片25与凹版印版21分离,并且转印构件14进行接收操作。接收操作是如下的操作,在该操作中,转印构件14和刮器13朝向基板台11移动,同时转印构件14向下移动并且压靠着凹版印版21。在该操作中,随着转印构件14与凹版印版21接触着移动,该转印构件14进行旋转,并且伴随着该旋转通过该转印构件14接收凹入部分23中的导电膏,如图2b所示。

23.在此说明书中,将导电膏3从凹版印版21到转印构件14的移动称为“接收”。另外,在此说明书中,将导电膏3从转印构件14到基板2或到基板2上的导电膏3的移动称为“转

印”。当转印构件14在凹版印版21上滚动到一端时,通过滚筒皮26接收导电膏3,从而形成预定的印刷图案。

24.如以上所描述的,在转印构件14接收导电膏3之后,该转印构件14执行移动操作。移动操作是其中转印构件14从印版台12移动到基板台11的操作。在转印构件14移动到基板台11之后,执行转印步骤s3。如图2c所示,转印步骤s3执行转印操作,在该转印操作中,转印构件14在基板2上移动和滚动,并将导电膏3转印到基板2。由于在转印构件14压靠着基板2的状态下该转印构件14在基板2上滚动和移动,因此该转印构件14上的导电膏3从滚筒皮26转印到基板2上的电极2a。在导电膏3被转印到基板2之后,转印构件14从基板2向上移动并且朝向印版台12移动。

25.然后,执行干燥步骤s4。在干燥步骤s4中,干燥装置16对基板2上的导电膏3吹送热空气。执行干燥步骤s4持续一时间段,在该时间段期间,溶剂组分从导电膏3蒸发并且导电膏3的硬度变为预定值。该预定值是即使在该导电膏3上叠置另一层导电膏3时,该导电膏3也具有形状保持不变的硬度的值。即是,干燥装置16干燥在作为上层的导电膏3被印刷在作为下层的导电膏3上之前的、作为下层被转印到基板2的导电膏3。当执行干燥步骤s4时,可以将另一层导电膏3转印到该导电膏3上。

26.在执行干燥步骤s4之后,执行检查步骤s5。在检查步骤s5中,控制装置7的检查单元33通过使用检查装置17来检查该基板2上的导电膏3的形状,并且测量导电膏3的层叠高度。当测量该层叠高度时,执行接下来的确定步骤s6。确定步骤s6确定该导电膏3的层叠高度是否达到预定的目标高度。另外,虽然未被示出,但是确定步骤s6还确定在检查步骤s5中所检测的导电膏3的形状是否正常。如果导电膏3的形状是异常的,则执行修正该形状的印刷操作,或者停止并取消印刷操作。当检测到异常时,也可以通过使用安装在印刷装置中的警报灯(未示出)来向作业者告知该异常。

27.如果导电膏3的层叠高度未达到预定的目标高度,则在基板2上再次印刷导电膏3。即是,过程返回到导电膏填充步骤s1,并且重复以上所描述的印刷操作。相应地,在基板2上的同一印刷位置中重复多次地执行包括由转印构件14进行的接收操作、移动操作和转印操作的一系列的印刷操作。在转印构件14已经从前一位置上升了与导电膏3的厚度相等的高度的状态下执行转印操作,在该转印操作中转印构件14将下一层导电膏3转印到基板2上的导电膏3上。在该操作期间,根据所层叠的导电膏3的厚度、导电膏3的层叠物(凸块5)的倾斜度等来控制该转印构件14的高度(印刷压力)。例如,如果导电膏3的层叠物发生倾斜,则通过将转印构件14置于比正常位置更高的位置来执行转印操作,以便降低印刷压力。在该实施例中,如以上所描述的那样控制印刷压力的操作等效于在权利要求8中所描述的发明中的“修正操作”。

28.根据该实施例的凹版胶印装置1具有高重复精度。因此,尽管印刷操作被重复多次,但不用执行中间定位。即是,当从导电膏填充步骤s1再次执行印刷操作时,不需要将基板2和凹版印版21相对于转印构件14定位。

29.因为包括从导电膏填充步骤s1到确定步骤s6这些步骤的印刷操作被重复多次,因此在被转印到基板2上并且干燥的导电膏3上通过下一个印刷操作来转印并叠置另一层该导电膏3,来形成导电膏3的层叠物,如图4所示。当层叠高度达到检查步骤s5中的预定的目

标高度时,终止该印刷操作。当导电膏3的层叠高度达到目标高度时,形成印刷图案层叠物,该印刷图案层叠物包含在基板2上被层叠成印刷图案的形状的导电膏3。在此实施例中,印刷图案层叠物形成凸块5。

30.在以上所描述的实施例中,公开了在基板2上形成凸块5的示例。然而,如图5所示,也可以首先执行迹线4的层叠印刷,并且然后通过使用另一印版来层叠该凸块5。

31.在如以上所描述来构造的凹版胶印装置1中,通过应用凹版胶印方法来层叠的导电膏3在基板2上形成迹线4和凸块5。当通过使用所层叠的导电膏3在基板2上形成迹线4和凸块5时,该基板2不会被加热到发生变质的温度。因此,根据此实施例,可以在由热敏材料制成的基板2上形成迹线4和凸块5,同时防止由热敏材料制成的基板2发生变质。(第二实施例)

32.下面将参考图6至图8来详细解释根据本发明的凹版印刷设备的第二实施例。在第二实施例中,将解释在权利要求2中所描述的发明应用于凹版胶印装置的示例。在图6至图8中,与参考图1至图5所解释的相同的附图标记表示相同或等效的构件,并且适当地省略对其的详细解释。

33.除了凹版印版21和控制装置7的配置(印刷方法)以外,图6所示的凹版胶印装置41具有与根据第一实施例的凹版胶印装置1的配置相同的配置。根据此实施例的凹版印版21包括多个印刷图案部分22。印刷图案部分22保持导电膏3以形成相同的印刷图案,并且在转印构件14移动所沿的a-b方向上布置该印刷图案部分22。

34.根据此实施例的凹版胶印装置41的控制装置7被构造成:当转印构件14执行一次接收时,进行多次转印。下面将参考图7所示的流程图来详细解释由控制装置7执行的印刷方法。当根据此实施例的控制装置7开始控制印刷操作时,在导电膏填充步骤s1中,将导电膏3填充在凹版印版21的所有印刷图案部分22的凹入部分23中。然后,执行接收步骤s2。

35.在接收步骤s2中,执行接收操作,使得转印构件14在与凹版印版21接触的情况下旋转,并且从凹版印版21的多个印刷图案部分22接收导电膏3,同时改变接收位置。当执行该接收操作时,在转印构件14的周向方向上以预定间隔布置在各个印刷图案部分22上由导电膏3所形成的印刷图案。

36.此后,在转印步骤s3中,转印构件14移动到基板台11并且执行转印操作。在此实施例的转印步骤s3中,控制装置7使得各个印刷图案部分22上的导电膏3被转印到基板2上的相同的印刷位置。更具体地,转印构件14向下移动并且将导电膏3转印到基板2,并且然后向上移动并旋转,使得相位移动预定角度。该预定角度是下一个印刷图案部分22上的导电膏3移动到转印构件14的最低位置的角度。

37.在一个印刷图案部分22上的导电膏3被转印到基板2之后,依顺序执行干燥步骤s4、检查步骤s5和确定步骤s6。如果被层叠在基板2上的导电膏3的层叠高度未达到目标高度,则执行确定步骤s7。在确定步骤s7中,确定在转印构件14上所接收的所有印刷图案部分22上的导电膏3是否被转印到基板2。控制装置7的确定单元34进行该确定。如果导电膏3残留在转印构件14上,则过程返回到转印步骤s3,并且将导电膏3再次转印到基板2上的相同的印刷位置。这样执行转印操作,使得转印构件14将各个印刷图案部分22上的导电膏3重复

多次转印到基板2上的相同的印刷位置。相应地,如图8所示,导电膏3被层叠在基板2上的相同的印刷位置上。

38.如果在确定步骤s7中确定转印构件14上的导电膏3完全被转印到基板2,则过程返回到导电膏填充步骤s1,并且重复以上所描述的操作。然后,当被层叠在基板2上的导电膏3的层叠高度达到目标高度时,终止印刷操作,从而在基板2上形成由导电膏3制成的被层叠成印刷图案形状的印刷图案层叠物(凸块5)。因此,以与第一实施例相同的方式,此实施例可以在由热敏材料制成的基板2上形成迹线4和凸块5,同时防止由热敏材料制成的基板2发生变质。(第三实施例)

39.由根据第一实施例和第二实施例的凹版胶印装置1和41所执行的印刷方法也可以是如图9和图10所示的印刷方法。在图9和图10中,与参考图1至图8所解释的相同的附图标记表示相同或等效的构件,并且将适当地省略对其的详细解释。用于执行此实施例的印刷方法的凹版胶印装置等效于本发明的权利要求5中所描述的凹版印刷装置。因为仅印刷操作(印刷方法)与第一实施例和第二实施例中所公开的凹版胶印装置1和41的印刷操作(印刷方法)不同,因此在任何附图中都未示出根据第三实施例的凹版胶印装置。

40.根据此实施例的印刷方法被构造成,多次执行由转印构件14进行的接收,如图9的流程图所示,以及通过一次转印来形成凸块5,如图10所示。根据该印刷方法,在导电膏填充步骤s1中,将导电膏3填充在凹版印版21的凹入部分23中,并且然后执行接收步骤s2。在接收步骤s2中,转印构件14与凹版印版21接触着进行旋转,并且接收导电膏3。随后,执行确定步骤s10。确定步骤s10确定该转印构件14接收导电膏3的计数是否达到预定的目标计数。控制装置7的确定单元34执行该确定。如果接收计数小于目标计数,则过程返回到导电膏填充步骤s1,并且转印构件14再次从凹版印版21接收导电膏3。

41.相应地,根据此实施例的转印构件14执行接收操作,在该接收操作中该转印构件14将导电膏3从凹版印版21多次接收到相同的接收位置。在接收计数达到目标计数之后,在转印步骤s3中执行转印操作,在该转印操作中该转印构件14将导电膏3转印到基板2。在根据此实施例的转印步骤s3中,如图10所示,将多次被转印构件14所接收并叠置在该转印构件14上的多层导电膏3一次性地转印到基板2。

42.在执行转印步骤s3之后,在干燥步骤s4中干燥该导电膏3。由于如此进行干燥步骤s4,在基板2上形成由导电膏3制成的被层叠成印刷图案的形状的印刷图案层叠物(凸块5)。然后,执行检查步骤s5,以检查由层叠在基板2上的导电膏3所制成的凸块5。因此,以与第一实施例相同的方式,此实施例可以在由热敏材料制成的基板2上形成迹线4和凸块5,同时防止由热敏材料制成的基板2发生变质。

43.在以上所描述的实施例中的每个实施例中,公开了通过使用平坦的印版形成凹版印版21的示例。然而,本发明不限于此。在凹版胶印装置1和41中所使用的凹版印版21也可以是圆筒形或圆柱形的套筒印版。另外,在以上所描述的实施例中的每个实施例中,公开了基板台11和印版台12的位置保持不变、并且刮器14和转印构件14相对于基板台11和印版台12移动的示例。然而,根据本发明的凹版印刷装置不限于这种印刷方法。即是,虽然未被示出,但也可以采用滚筒皮滚筒是固定的(但能够竖直地移动)并且基板台和印版台移动的印刷方法、以及套筒印版和

基板台是固定的并且滚筒皮滚筒移动的印刷方法。(第四实施例)

44.在以上所描述的第一实施例至第三实施例的每个实施例中,公开了将本发明应用于其中转印构件14执行转印操作的凹版胶印装置1或41的示例。然而,本发明也适用于如图11至图15所示的直接凹版印刷装置。在图11至图15中,与参考图1至图10所解释的相同的附图标记表示相同或等效的构件,并且适当地省略对其的详细解释。图11所示的直接凹版印刷装置51通过使用圆筒形或圆柱形的凹版印版52在基板2上直接印刷导电膏3(参见图12)。

45.凹版印版52被放置在基板台11上方,使得凹版印版52附接到印版滚筒53的外周向表面,从而与印版滚筒53一起旋转。在凹版印版52的外周向表面上形成多个凹入部分54(参见图12),从而形成预定的印刷图案。根据此实施例的凹版印版52由当压靠着基板台11上的基板2时发生弹性变形的材料形成。印版滚筒53围绕水平延伸的芯轴55旋转并且竖直地移动。控制装置7控制该印版滚筒53的操作。

46.膏供应装置56放置在印版滚筒53的附近。根据此实施例的膏供应装置56包括与凹版印版52的外周向表面接触的刀片56a,并且该膏供应装置56从上方在刀片56a上供应导电膏3。当凹版印版52在刀片56a上所供应的导电膏3被凹版印版52阻挡的状态下旋转时,导电膏3被填充在凹版印版52的凹入部分54中,并且过量的导电膏3被刀片56a刮除。控制装置7控制该膏供应装置56的操作。基板台11将基板2保持在水平状态,并且在基座15上沿与印版滚筒53的轴向方向垂直的水平方向(在图11中由箭头a和b所指示的左右方向)移动。控制装置7控制该基板台11的操作。

47.与在以上所描述的第一实施例和第二实施例中所公开的控制装置类似,控制装置7包括印刷操作控制单元31、干燥单元32、检查单元33和确定单元34,并且控制每个装置的操作,使得通过稍后将描述的两种类型的印刷方法中的一种类型来将导电膏3印刷在基板2上。这两种类型的印刷方法是如以上所描述的第一实施例中那样重复一系列的印刷操作的印刷方法、以及如第二实施例中那样在一个位置重复转印操作的印刷方法。

48.重复一系列的印刷操作的印刷方法是图3的流程图所示的方法。在此实施例中,如图12和图13所示,通过在印版滚筒53与基板2接触的情况下使印版滚筒53旋转的同时,通过膏供应装置24在刀片56a上供应导电膏3,来执行图3所示的流程图的导电膏填充步骤s1、接收步骤s2和转印步骤s3。注意,尽管未被示出,可以在印版滚筒53升高以便使凹版印版52向上与基板2分离的状态下,执行导电膏填充步骤s1和接收步骤s2。如图12所示,在凹版印版52与基板2接触的情况下,当印版滚筒53旋转并且基板台11平行于印版滚筒53的旋转方向移动时,凹版印版52的凹入部分54中的导电膏3被转印到基板2上。

49.在导电膏3被转印到基板2上的所有印刷位置之后,执行干燥步骤s4、检查步骤s5和确定步骤s6。如果在确定步骤s6中为否,即如果基板2上的导电膏3的层叠高度未达到目标高度,则基板台11返回到初始位置,并且重复从导电膏填充步骤s1至确定步骤s6的一系列的印刷操作。当这样重复这一系列的印刷操作时,在基板2上的导电膏3上叠置另一层导电膏3,如图13所示。因此,即使在采用此实施例时,形成在基板2上被层叠成印刷图案的形状的、由导电膏3制成的印刷图案层叠物。

50.在一个位置重复转印操作的印刷方法是图7的流程图所示的方法。在该实施例中,如图14所示,图7所示的流程图的导电膏填充步骤s1和接收步骤s2通过如下来执行:升高印版滚筒53以将凹版印版52向上与基板2分离,并且在使印版滚筒53旋转的同时通过膏供应装置56在刀片56a上供应导电膏3。在采用此实施例时,凹版印版52具有多个凹入部分54a,这些凹入部分具有相同的形状(相同的印刷图案)。在此实施例中,凹入部分54a是在权利要求2中所描述的本发明中的“印刷图案部分”。

51.在将导电膏3填充在印版滚筒53的所有凹入部分54a中之后,执行转印步骤s3。如图15所示,通过如下来执行转印步骤s3:使印版滚筒53竖直地往复移动并且旋转该印版滚筒53,使得以与凹入部分54a之间的间隔相等的预定角度移动相位,从而使得印版滚筒53在凹入部分54a处于最低位置的状态下向下移动。在执行转印步骤s3之后,执行干燥步骤s4、检查步骤s5、确定步骤s6和s7等。相应地,如图15所示,在基板2上的导电膏3上叠置另一层导电膏3。

52.因此,即使在采用此实施例时,在基板2上也形成被层叠成印刷图案形状的、由导电膏3制成的印刷图案层叠物。注意,在第四实施例中,公开了印版滚筒53竖直移动并且基板台11水平移动的示例。然而,也可以采用其中印版滚筒53既不竖直也不水平移动而基板台11竖直以及水平移动的布置、其中印版滚筒53水平移动并且基板台11竖直移动的布置、或者其中印版滚筒53竖直以及水平移动而基板台11既不竖直也不水平移动的布置。(第五实施例)

53.当将本发明应用于直接凹版印刷装置时,可以采用图16至图18c所示的配置。在图16至图18c中,与参考图1至图10所解释的相同的附图标记表示相同或等效的构件,并且适当地省略对其的详细解释。图16所示的直接凹版印刷装置61通过使用平坦的凹版印版21而在圆筒形的基板2上直接印刷导电膏3(参见图12)。凹版印版21被保持在印版台12上,并且与印版台12一起相对于基座15水平移动。在凹版印版21中形成多个凹入部分22,以便获得预定的印刷图案。在采用此实施例时,通过使用能够弹性变形的材料来形成凹版印版21,或者在凹版印版21与印版台12之间插入弹性缓冲材料(未示出)。这使得可以凹版印版21充分地压靠着基板2。

54.基板2被形成为片材,该片材在自然状态下具有平坦形状,并且在该片材被缠绕在具有柱状形状的基板支撑滚筒62的外周向表面上时被保持。在此实施例中,基板支撑滚筒62等效于本发明中的“基板台”。基板支撑滚筒62围绕水平延伸的芯轴63旋转,以及竖直地移动。控制装置7控制该基板支撑滚筒62的操作。

55.与在以上所描述的第一实施例和第二实施例中所公开的控制装置7类似,控制装置7包括印刷操作控制单元31、干燥单元32、检查单元33和确定单元34,并且该控制装置7控制每个装置的操作,以便通过下面将描述的两种类型的印刷方法中的一种类型的印刷方法而在基板2上印刷导电膏3。这两种类型的印刷方法是如以上所描述的第一实施例中的重复一系列的印刷操作的印刷方法、以及如第二实施例中的在一个位置重复转印操作的印刷方法。

56.重复一系列的印刷操作的印刷方法是图3的流程图所示的方法。在此实施例中,通过在如图17a所示的基板支撑滚筒62向上与凹版印版21分离的状态下,通过膏供应装置24(参见图16)将导电膏3供应到凹版印版21,来执行图3所示的流程图的导电性膏填充步骤s1

和接收步骤s2。当印版台12在刮器13的刀片25与凹版印版22接触的状态下移动时,在凹版印版21上所供应的导电膏3填充在凹入部分22中。

57.在此实施例中,如图17b和图17c所示,通过如下来执行转印步骤s3:通过向下移动基板支撑滚筒62以将基板2压靠于凹版印版21,以及旋转该基板支撑滚筒62并且在沿着基板支撑滚筒62的旋转方向的方向上移动印版台12。当执行转印步骤s3时,凹入部分22中的导电膏3被转印到基板2。在执行转印步骤s3之后,执行干燥步骤s4、检查步骤s5和确定步骤s6。

58.如果确定步骤s6中为否,即如果基板2上的导电膏3的层叠高度未达到目标高度,则基板支撑滚筒62上升并返回到初始位置,并且重复从导电膏填充步骤s1至确定步骤s6的一系列的印刷操作。当这样重复这一系列的印刷操作时,在基板2上的导电膏3上叠置另一层导电膏3,如图17c所示。因此,即使在采用该实施例时,在基板2上形成被层叠成印刷图案形状的、由导电膏3制成的印刷图案层叠物。

59.在一个位置重复转印操作的印刷方法是图7的流程图所示的方法。在该实施例中,如图18a所示,在图7所示的流程图中的导电膏填充步骤s1和接收步骤s2通过如下来执行:在基板支撑滚筒62向上与凹版印版21分离的状态下,通过膏供应装置24(参见图16)向凹版印版21供应导电膏3。随着印版台12在刮器13的刀片25与凹版印版22接触的状态下移动,在凹版印版21上所供应的导电膏3填充在凹入部分22中。当采用此实施例时,凹版印版21具有多个凹入部分22a,其具有相同的形状(相同的印刷图案)。在此实施例中,凹入部分22a等效于在权利要求2中所描述的本发明中的“印刷图案部分”。

60.在将导电膏3填充在印版滚筒53的所有凹入部分22a中之后,执行转印步骤s3。如图18b所示,通过如下来执行转印步骤s3:使基板支撑滚筒62竖直地往复移动、并且以凹入部分22a的形成间距来间歇地移动印版台12,使得基板2在预定的印刷位置处于最低位置的状态下向下移动。在执行转印步骤s3之后,执行干燥步骤s4、检查步骤s5、确定步骤s6和s7等,并且在基板2上的导电膏3上叠置另一层导电膏3,如图18c所示。

61.即使在采用此实施例时,在基板2上也形成被层叠成印刷图案形状的、由导电膏3制成的印刷图案层叠物。注意,在第五实施例中,公开了基板支撑滚筒62竖直移动并且印版台12水平移动的示例。然而,也可以采用其中基板支撑滚筒62的位置保持不变而印版台12竖直以及水平移动的布置、其中基板支撑滚筒62水平移动并且印版台12竖直移动的布置、或者其中基板支撑滚筒62竖直以及水平移动而印版台12的位置保持不变的布置。附图标记和符号的解释

62.1、41

……

凹版胶印装置(凹版印刷装置);2

……

基板;3

……

导电膏;4

……

迹线(印刷图案层叠物);5

……

凸块(印刷图案层叠物);7

……

控制装置;11

……

基板台;12

……

印版台;14

……

转印构件;16

……

干燥装置;17

……

检查装置;21、52

……

凹版印版(印版);22

……

印刷图案部分;22a、54a

……

凹入部分(印刷图案部分);51、61

……

直接凹版印刷装置(凹版印刷装置);62

……

基板支撑滚筒(基板台)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1