一种电化铝烫印箔的层间结构的制作方法

1.本实用新型涉及印刷包装材料技术领域,尤其涉及一种避免电化铝烫印箔在分切过程中产生烫金飞金现象的电化铝烫印箔。

背景技术:

2.电化铝烫印箔一般是由基膜层、离型层、着色层、真空镀铝层和背胶层构成,其制备方法包括在基膜层上涂布离型层和着色层,经真空镀铝后涂布背胶层,烘干后分切复卷而成。

3.因电化铝烫印箔离型层较脆,电化铝烫印箔在分切过程中会破坏脆弱的电化铝离型层,在电化铝离型层的断口周围常形成碎片,掉落的涂层碎片很容易飞溅到烫印图案或文字周围,呈现发亮的色点或色块,俗称“飞金”现象。“飞金”严重时,掉落的金粉就会吸附堆积在印品表面或烫金版雕刻区域的表面,严重影响烫金版的导热性和压印面积,从而降低烫印图案的清晰度,直接影响产品的烫印质量。

技术实现要素:

4.本实用新型旨在提供一种电化铝烫印箔的层间结构,以克服现有电化铝烫印箔在分切过程中出现的分切两端飞金,掉金问题。

5.为解决上述问题,本实用新型采取的技术方案是:

6.一种电化铝烫印箔的层间结构,其特殊之处在于,由下而上依次包括基膜层、局部离型层、着色层、镀铝层、胶黏层;

7.所述局部离型层包括涂布有离型剂的离型区以及未涂布离型剂的非离型区,所述离型区用以隔离镀铝层与基膜层,便于烫印时脱箔;所述非离型区作为裁卷分切的基准部位,该部位因未涂布离型剂而无法剥离,故而在分切过程中有效隔离刀体与离型区,避免离型区的离型层与刀体直接接触。

8.所述局部离型层中非离型区的宽度为2-3mm。

9.所述局部离型层由特定的电雕版辊定位涂布而成,所述特定的电雕版辊具有涂布版区和光版区。

10.所述光版区的位置对应分切刀口位每两卷之间,其纵向宽度为2-3mm。

11.所述基膜层为双向拉伸的聚酯薄膜(pet),厚度为12~25um,主要起支承作用。

12.所述着色层是由树脂和颜料调配组成的结构层,主要是呈现电化铝的色彩,同时烫印后罩在烫印图案的表面又起到保护作用。

13.所述镀铝层是通过真空镀铝的方式得到的金属铝层,其厚度为0.05um;作用是增强视觉效果,利用铝具有高反射率、能较强地反射光线的光学特性,使着色层反射出的色光更具金属光泽。

14.所述胶黏层是热熔型树脂层,其作用是在烫印时电化铝与被烫印材料接触,胶黏层遇热后起良好的黏结作用。

15.本实用新型通过定位涂布离型层,使电化铝烫印箔的离型层同时具备涂布有离型剂的离型区和未涂布离型剂的非离型区。因离型区涂有离型剂而使镀铝层与基膜层之间得到隔离,进而便于烫印时脱箔;而非离型区因未涂布离型剂而使得镀铝层与基膜层之间无法剥离,因此可以作为分切刀裁切线将标准宽幅的大卷分切为预定宽幅的小卷,在分切过程中避免脆弱的离型层与刀体直接接触而产生碎片,进而避免掉落的碎片和金粉吸附堆积在印品表面或烫金版雕刻区域的表面影响烫金版的导热性和压印面积,最终保障烫印图案的清晰度及产品的烫印质量。

附图说明

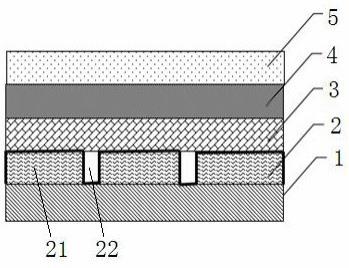

16.图1为实施例一的电化铝烫印箔的层间结构示意图;

17.图2为实施例二的电化铝烫印箔生产工艺中具体分切方案的示意图(图中空白部分为涂布离型料的离型区,阴影部分为未涂离型料的非离型区);

18.图中:1、基膜层,2、局部离型层,21、离型区,22、非离型区,3、着色层,4、镀铝层,5、胶黏层。

具体实施方式

19.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

20.实施例一

21.本实施例公开了如图1所示的电化铝烫印箔,该电化铝烫印箔的层间结构包括由下而上依次复合的基膜层1、局部离型层2、着色层3、镀铝层4和胶黏层5。其中,所述局部离型层2包括了涂布有离型剂的离型区21以及未涂布离型剂的非离型区22,所述离型区21用以隔离镀铝层与基膜层,便于烫印时脱箔;所述非离型区22作为裁卷分切的基准部位,该部位因未涂布离型剂而无法剥离,故而在分切过程中有效隔离分切刀体与离型区21,避免离型区21的离型层与刀体直接接触。

22.应当说明的是,所述非离型区22的位置及纵向宽度应根据电化铝烫印箔的标准幅宽、分切后各小卷幅宽以及分切走向经综合优化配置后确定的。如本实施例要将标准电化铝烫印箔分切为一卷a款电化铝烫印箔和一卷b款电化铝烫印箔,大卷电化铝烫印箔的标准卷幅宽为0.63m,产品1所用小卷电化铝烫印箔a的幅宽为0.25m,产品2所用小卷电化铝烫印箔b的幅宽为0.3m,将上述数据经过优化搭配,计算出对应分切刀口的非离型区22位置,并且设定非离型区22的纵向宽度为0.003m。

23.需要说明的是,所述局部离型层2是经由电雕版辊定位涂布而成,因此用于涂布所述局部离型层2的电雕版辊应该是根据分切最优搭配方案所定制的局部不上料的电雕版辊,电雕版辊具有涂布版区和光版区,所述涂布版区作为离型剂上料区,所述光版区不上料因此无法涂布离型剂。如前所述,本实施例中的电雕版辊的光版宽度对应于非离型区,其纵向宽度同为0.003m。

24.本实施例中的所述基膜层1采用双向拉伸的聚酯薄膜(pet),其厚度为12~25um,在层间结构中主要起支承作用。所述着色层3是由树脂和颜料调配组成的结构层,主要是呈

现电化铝的色彩,同时烫印后罩在烫印图案的表面又起到保护作用。所述镀铝层4是通过真空镀铝的方式得到的金属铝层,其厚度为0.05um;作用是增强视觉效果,利用铝具有高反射率、能较强地反射光线的光学特性,使着色层反射出的色光更具金属光泽。所述胶黏层5是热熔型树脂层,其作用是在烫印时电化铝与被烫印材料接触,胶黏层遇热后起良好的黏结作用。

25.实施例二

26.本实施例涉及实施例一所述电化铝烫印箔的生产工艺,包括以下步骤:

27.s1、确定分切幅宽:选取目前公司实际生产中电化铝用量大的产品1,所用的小卷电化铝a的幅宽为0.105m,根据需要烫金的图案尺寸,纵向走电化铝。

28.s2、确定分切最优搭配:结合附图2所示,大卷电化铝标准卷幅宽为0.63m,电化铝a的幅宽为0.105m,经计算分析确定最优搭配为将标准电化铝分切为5卷a款电化铝,相邻分切卷之间的分切区宽度为0.003m。

29.s3、定制电雕版辊

30.根据分切最优搭配方案,定制局部不上料的电雕版辊,所述电雕版辊具有用以上料的涂布版以及不上料的光版,所述光版纵向宽度为0.003m,保证涂布不上料。

31.s4、涂布离型料

32.使用定制的局部不上料的电雕版辊将离型料涂布于基膜层。如附图1所示,空白部分涂布离型料,阴影部分不涂布离型料。涂布参数设置分别为涂布量为1.0g/m2、机速95-105m/min、风机频率55hz、烘箱温度依次为:80~90℃、110~120℃、145~150℃、145~150℃。

33.s5、涂布着色层

34.正常面涂工序,将黄色层涂布液均匀涂布于带有离型料的基膜层上,机速为95-105m/min,涂布量为1.2g/m2,烘箱温度为85~90℃、120~130℃、145~150℃、125~130℃。

35.s6、镀铝

36.正常镀铝工序,镀铝厚度0.05um,温度控制在80-130℃内,镀铝后黄色层变成金色。

37.s7、涂背胶

38.正常背涂工序,根据电化铝烫金适应性要求涂布背胶层涂料,涂布量1.5g/m2,机速为95-105m/min,烘箱温度为85~90℃、105~115℃、125~135℃、115~125℃

39.s8、分切

40.分切幅宽为0.105m,共分切5卷小卷,分切刀刃排在宽度为0.003m的分切区的中间。

41.s9、烫金

42.分切下来的小卷电化铝对应图案规格上机烫金,完成产品1的烫印工作,解决烫金两边飞金问题。

43.本实用新型的电化铝烫印箔,与传统电化铝烫印箔相比,其有益效果主要表现在:通过局部离型层替代传统全离型层,并且将局部未上料的非离型区作为分切部位,避免离型区的离型层直接与分切刀接触,从而解决刀体与离型层接触时产生的“飞金”现象,从而提高印品烫印质量及生产效率。

44.本实用新型的保护范围并不局限于以上实施例,凡在本实用新型的精神和原则之

内所做的任何修改、等同替换或改进等,均应包含在本实用新型的权利要求范围之内。本技术方案中未详细述及的,均为公知技术。凡是与本实用新型技术方案相同或等同的解决烫金飞金问题的电化铝,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1