一种热转印膜的制作工艺方法及热转印膜与流程

本发明涉及热转印膜,尤其涉及一种热转印膜的制作工艺方法及热转印膜。

背景技术:

1、热转印膜是热转印装饰工艺中的一种介质材料。热转印装饰工艺是通过热转印膜一次性加热,将热转印膜上的装饰图案转印于被装饰产品表面上,形成优质装饰面膜的过程。在热转印过程中,利用热和压力的共同作用使热转印膜上的保护层及图案层从聚酯基片上分离,以印在产品表面上。

2、热转印膜在制备时,一般是在基膜上依次涂布印刷离型层、印刷图层和胶水层,并通过烘干和分切等工艺过程以制备得到的。其中,在制备热转印膜时,离型层、印刷图层和胶水层之间是有严格的位置关系的,理想的热转印膜中离型层、胶水层和印刷图层应该完全重合,也就是印刷图案层与离型层、胶水层的大小是保持一致的,否则印刷图案就不能完整地转印到物体表面。目前,热转印膜一般是通过凹版印刷设备来生产的,而离型层的离型剂和胶水层的胶水一般是透明的,因此由于离型层的离型剂和胶水层的胶水的不可见性,目前的凹版印刷设备的套色系统是没办法对其进行自动跟踪的,所以离型层和印刷图层以及印刷图层和胶水层之间的位置关系是没有办法靠凹版印刷设备的套色系统自动实现跟踪的。因此,由于生产工艺的偏差,无法总是保证各层位置在印刷时的高精确度要求,离型层的位置、胶水层的位置与印刷图层位置容易发生偏移。目前对于热转印膜的生产精度都是依靠凹版印刷设备的精度以及操作工的经验去保证的,由于无法保证其印刷时各层的位置的高精度,因此需要预留一定的冗余。在现有的制备方式中,为了保证印刷时印刷图层能够完全印刷在离型层上,离型层的大小需要涂布更大,而为了保证得到的热转印膜成品在使用时的美观性,胶水层在涂布时则需要尽可能缩小,目前的处理方式是将离型层的涂布面积设置为最大,胶水层的涂布面积仅次于离型层,以尽可能使得得到的热转印成品在使用时的美观性,但是由于胶水层和离型层的不可见性,无法准确地定位涂布,因此造成的结果就是得到的热转印膜成品的胶水边较大(通常在2mm到3mm左右),亦或者是得到的热转印膜成品容易出现印刷图案飞边、线条变形、缺损等,导致废品率较高,不能很好体现出细腻的图文,影响产品的美观程度和包装装饰效果。由于现有技术中的热转印膜存在上述的缺陷,使得厂商在需要印刷精度较高、更加美观的印刷图案时,会直接选用其他印刷精度更高的方式进行印刷,如水印印刷,从而避免出现上述的缺陷问题,但是这些印刷方式成本高昂,使用与热转印膜相比也较为不方便,因此亟需提供一种改进的热转印膜工艺,以在较低的制备成本的基础上制备出胶水边宽更小、良品率和美观度更高的热转印膜。

技术实现思路

1、本发明实施例提供一种热转印膜的制作工艺方法及热转印膜,以解决现有技术中制备得到的热转印膜胶水边过宽不美观的问题。

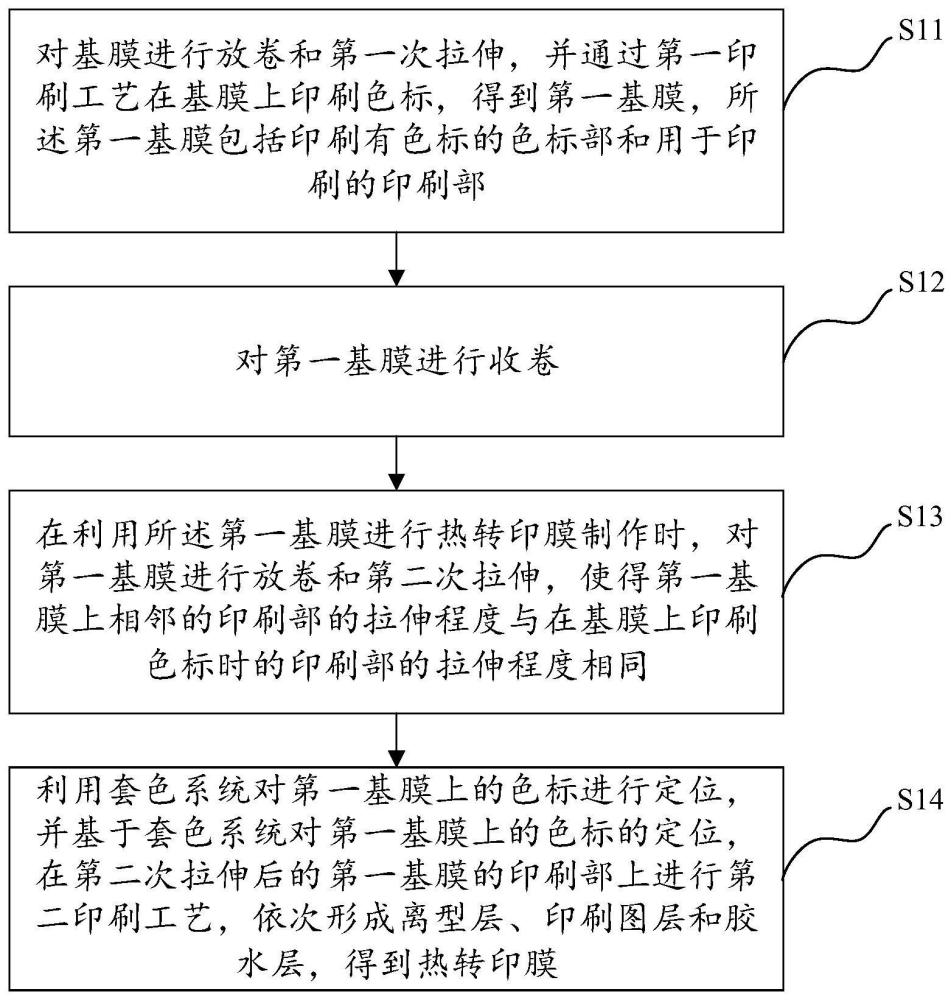

2、第一方面,本发明实施例提供一种热转印膜的制作工艺方法,包括:

3、对基膜进行放卷和第一次拉伸,并通过第一印刷工艺在基膜上印刷色标,得到第一基膜,所述第一基膜包括印刷有色标的色标部和用于印刷的印刷部;

4、对第一基膜进行收卷;

5、在利用所述第一基膜进行热转印膜制作时,对第一基膜进行放卷和第二次拉伸,使得第一基膜上相邻的印刷部的拉伸程度与在基膜上印刷色标时的印刷部的拉伸程度相同;

6、利用套色系统对第一基膜上的色标进行定位,并基于套色系统对第一基膜上的色标的定位,在第二次拉伸后的第一基膜的印刷部上进行第二印刷工艺,依次形成离型层、印刷图层和胶水层,得到热转印膜。

7、本发明的制作工艺方法通过在热转印膜的印刷中提出了二次拉伸和二次印刷工艺,在涂布离型层之前在基膜上印刷用于定位的色标,进而之后通过二次拉伸以在印刷形成热转印膜时,能够利用套色系统根据色标对涂布位置进行定位,由于跟踪的基准相同,因此可以从源头上保证形成的离型层、印刷图层和胶水层之间的位置关系及其对齐效果,使得预留的胶水边的冗余值能够有效缩小,经过实际应用检测,形成的热转印膜的成品的胶水边宽度能够从现有的2mm至3mm缩小至0.3mm以下,能够大幅提高成品的成品率和美观度,且由于能够利用套色系统实现自动跟踪定位,因而还能大幅提高生产效率。并且,基于基膜长度及存放特性、设备空间等的限制,在现有一般的生产厂房中是无法将在基膜上印刷色标的步骤与在基膜上形成离型层、印刷图层和胶水层的步骤一同进行的,且将两个步骤同时进行对生产厂房的要求和改造成本均非常高昂,因此本发明实施例提出了二次拉伸和二次印刷的工艺,由此在基膜上印刷色标得到第一基膜后,可以先将第一基膜进行收卷存储,在需要进行后续步骤(即在基膜上形成离型层、印刷图层和胶水层的步骤)的时候再取出放卷并二次拉伸后进行相应处理,进而无需对现有的厂房空间等进行改造,同时收卷的第一基膜能够根据使用需要取出使用,简单方便。另外,由于基膜自身的材料性质,在收卷后会收缩,若直接放卷后就用于进行离型层、印刷图层和胶水层的印刷,则会使得在形成热转印膜时完全无法利用在先形成的色标进行对准。因此,本发明实施例通过对放卷后的第一基膜进行二次拉伸,能够进一步确保套色系统在以第一基膜上的色标为定位基准进行热转印膜的印刷时,各层之间的对齐精度,避免收卷带来的收缩影响热转印膜成品的印刷精度。

8、在一些实施方式中,所述通过第一印刷工艺在基膜上印刷色标,包括:

9、在基膜上每间隔预设长度印刷一个色标,得到第一基膜,其中,所述预设长度与用于在基膜上印刷涂布一个热转印膜产品的长度一致。

10、由此,通过这样设置,能够对基膜上每一段用于形成热转印膜的印刷部都设置有一个用作离型层、印刷图层和胶水层三个层对齐的基准色标,进而能够保证基膜上的每一段印刷部在进行涂布印刷的时候的各层间的位置关系的对齐准度,使得基于整个基膜制备出的热转印膜的成品率更高,质量更均匀。

11、在一些实施方式中,用于形成离型层、印刷图层和胶水层的版为采用激光雕刻工艺制造得到的版。

12、由此,通过这样设置,将制版工艺由原来的电雕刻改为激光雕刻,能够使得版的图案更加精细,使得凹版印刷得到的图文能够更加细腻,制作得到的热转印膜的包装装饰效果更加精美。

13、在一些实施方式中,形成离型层时和形成胶水层时采用粘度控制仪控制离型剂和胶水在涂布时的粘度。

14、由此,通过这样设置,能够有效提高离型剂和胶水层的流平性,保证印刷质量的稳定,从而降低印刷时粘度对离型层、胶水层形成时的精度的影响,从而降低形成的成品热转印膜的胶水边以及离型层的宽度。

15、在一些实施方式中,形成离型层时离型剂粘度被控制为粘度范围在15~17秒之间,粘度波动被控制在1秒内。

16、由此,通过这样设置,能够有效提高离型剂在涂布时的流平性,并能够降低印刷时粘度对离型层、胶水层形成时的精度的影响,保证印刷质量的稳定,降低形成的成品热转印膜的离型层宽度,提高成品的美观性。

17、在一些实施方式中,形成印刷图层时胶水在涂布时的粘度被控制为粘度范围在15~17秒之间,粘度波动被控制在1秒内。

18、由此,通过这样设置,能够有效提高胶水在涂布时的流平性,并能够降低印刷时粘度对离型层、胶水层形成时的精度的影响,保证印刷质量的稳定,降低形成的成品热转印膜的离型层宽度,提高成品的美观性。

19、在一些实施方式中,还包括对得到的热转印膜采用组合光源系统进行质量检测。

20、由此,通过这样设置,能够利用设置有组合光源系统对形成的热转印膜的质量进行检测,通过光源的不同组合可以清晰地观测到离型层、印刷图层、胶水层的实际位置,确保生产产品的质量。

21、在一些实施方式中,所述基于套色系统对第一基膜上的色标的定位,在第一基膜的印刷部上进行第二印刷工艺,依次形成离型层、印刷图层和胶水层,得到热转印膜,包括:

22、以套色系统对第一基膜上的色标的定位为基准,在第一基膜的印刷部上形成离型层;

23、以套色系统对第一基膜上的色标的定位为基准,在离型层上形成印刷图层;

24、以套色系统对第一基膜上的色标的定位为基准,在油墨上形成胶水层,得到热转印膜。

25、第二方面,本发明实施例还提供一种热转印膜,采用上述第一方面所述的热转印膜的制作工艺方法制作得到。

26、在一些实施方式中,所述热转印膜的胶水边宽度为0.3mm以下。

- 还没有人留言评论。精彩留言会获得点赞!