毯带式双面对版印花机的制作方法

本发明涉及印花和染色,尤其涉及毯带式双面对版印花机。

背景技术:

1、在很多应用场景下,需要对薄膜、卷筒纸、布料等基材的正反两面印制同一个图案,并且需要正反面的对版精确,而一般的印花都是采用同一台机器先印完正面后再印制反面,在加工过程中,基材会被拉伸变形,所以难以精确对版,尤其是对于纺织品等弹性较强的产品往往只能采用转印纸或转印膜的方式进行双面对版印花,不单效率低下,并且由于必须用到大量的转印纸或转印膜,成本很高,且不利于环保;

2、传统的纺织品的印染加工过程中,需将布料轧涂染液或各种化学工作液,然后把带有染液的布料加热烘干、发色、固色,传统的轧涂方法有很多,比如说均匀轧车、重载轧车等,但是这些方式压轧布料后的带液量偏高,容易造成后续高温烘干过程中染料的泳移现象,影响产品品质,并且烘干过程消耗的能耗过高,不利于节能环保;

3、因此,为解决上述的技术问题,寻找一种能够较好地实现双面对版直接印花机成为本领域技术人员所研究的重要课题。

技术实现思路

1、本发明所要解决的技术问题在于克服现有技术的不足而提供毯带式双面对版印花机,用以解决现有技术的压轧布料后的带液量偏高,容易造成后续高温烘干过程中染料的泳移现象,影响产品品质,并且烘干过程消耗的能耗过高,不利于节能环保的问题。

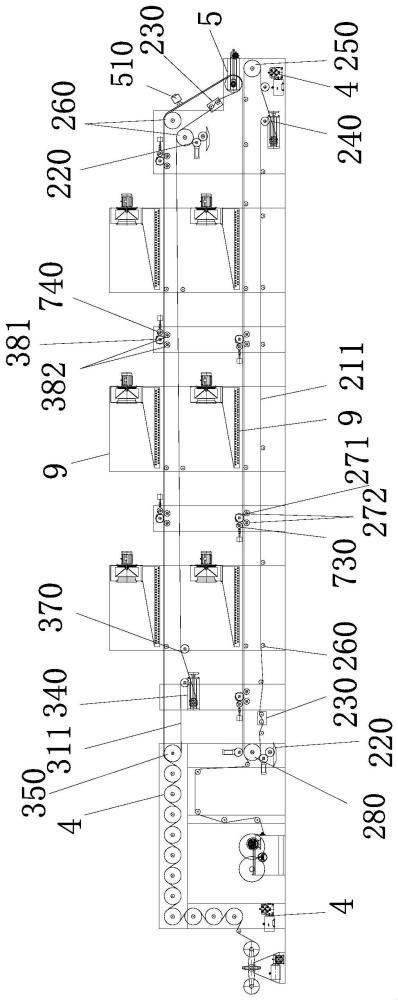

2、有鉴于此,本发明提供了毯带式双面对版印花机,至少包括机架、正面印花机组、反面印花机组以及动力装置;

3、所述正面印花机组、所述反面印花机组首尾连接设置,所述正面印花机组的输出端设置于所述反面印花机组的输入端的上方或下方,相对于所述正面印花机组,所述反面印花机组的输入端设置于所述正面印花机组的输出端的下方或上方;

4、所述正面印花机组包括正面环形输送带组件、至少两组依次设置的正面印花组件;

5、所述正面环形输送带组件包括正面环形输送带,所述正面环形输送带通过其对应的正面环形输送带纠偏装置、正面环形输送带张力调节装置、正面环形输送带的动力轮、正面环形输送带的被动轮、正面环形输送带的支撑轮设置于所述毯带式双面对版印花机的上方或下方;

6、各所述正面印花组件均至少包括相互压合设置的第一版辊和第一压辊、与所述第一版辊相配合设置的第一刮刀组件以及第一供料组件;

7、各所述第一版辊依次设置于所述正面环形输送带环形的上方,各所述第一压辊设置于对应的所述第一版辊的下方,并套设于所述正面环形输送带的环形的内部,所述正面环形输送带的工作面穿过所述第一压辊与所述第一版辊之间;基材位于所述正面环形输送带的工作面与所述第一版辊之间,所述正面环形输送带的工作面的胶黏剂将基材的反面与所述正面环形输送带粘合连接;

8、所述反面印花机组包括反面环形输送带组件、至少两组依次设置的反面印花组件;

9、所述反面环形输送带组件包括反面环形输送带,所述反面环形输送带通过其对应的反面环形输送带纠偏装置、反面环形输送带张力调节装置、反面环形输送带的动力轮、反面环形输送带的被动轮、反面环形输送带的支撑轮设置于所述毯带式双面对版印花机的下方或上方;

10、各所述反面印花组件均至少包括相互压合设置的第二版辊和第二压辊、与所述第二版辊相配合设置的第二刮刀组件以及第二供料组件;

11、各所述第二版辊依次设置于所述反面环形输送带环形的上方,所述第二压辊设置于对应的所述第二版辊的下方,并套设于所述正面环形输送带的环形的内部,所述反面环形输送带的工作面穿过所述第二版辊和第二压辊之间,基材从所述正面印花机组输出后进入所述反面环形输送带的工作面与所述第二版辊之间,所述反面环形输送带的工作面的胶黏剂将基材的反面与所述反面环形输送带粘合连接;

12、所述第一压辊和所述第一版辊之间的压力把所述第一版辊表面携带的工作液压制、转移到基材的正面;所述第二压辊和所述第二版辊之间的压力把所述第二版辊表面剩余的工作液压制、转移到基材的反面;

13、所述正面环形输送带的输入端或输出端对应设置于所述反面环形输送带输出端或输入端的下方,并且,所述正面环形输送带的输入端或输出端的工作面与所述反面环形输送带输出端或输入端的工作面相切设置或压合设置,基材依次通过所述正面印花机组、所述反面印花机组的印制加工,完成正、反面的印制处理。

14、可选地,所述正面印花机组、反面印花机组之间的首尾连接处设置有第一行程调节装置,所述第一行程调节装置包括正反面对版检测装置、第一行程调节轮以及所述第一行程调节轮升降移动装置、减速机构和电机,所述正反面对版检测装置为十字光标检测装置或数码成像检测装置,所述正反面对版检测装置朝向布面设置,所述第一行程调节轮升降移动装置与所述机架连接。

15、可选地,所述反面印花机组设置于所述正面印花机组的右边,所述正面环形输送带的输入端向右延伸,所述反面印花机组设置于所述正面印花机组的输入端的上方,并且,所述正面环形输送带输入端的工作面与所述反面环形输送带输出端的工作面相切设置或压合设置。

16、可选地,相邻两个所述正面印花组件之间的上方或下方设置有多个第二行程调节装置,所述第二行程调节装置至少包括第二行程调节轮,各所述第二行程调节轮对应设置于对应所述正面印花组件的后方,并设置于对应所述正面印花组件的上方或下方,所述正面环形输送带经过第一个所述正面印花组件后向上或向下运行,到达对应的所述第二行程调节轮,再从对应的所述第二行程调节轮向下或向上运行呈倒“v”形或“v”形绕到下一组所述印花组件,依次反复运行,从最后一个所述第二行程调节轮处再绕回到第一个所述印花组件,形成一个封闭的环形输送带运行轨迹;

17、和/或,相邻两个所述反面印花组件之间的上方或下方设置有多个第二行程调节装置,所述第二行程调节装置至少包括第二行程调节轮,各所述第二行程调节轮对应设置于对应所述反面印花组件的后方,并设置于对应所述反面印花组件的上方或下方,所述反面环形输送带经过第一个所述反面印花组件后向上或向下运行,到达对应的所述第二行程调节轮,再从对应的所述第二行程调节轮向下或向上运行呈倒“v”形或“v”形绕到下一组所述印花组件,依次反复运行,从最后一个所述第二行程调节轮处再绕回到第一个所述印花组件,形成一个封闭的环形输送带运行轨迹;

18、其中,所述正面环形输送带或所述反面环形输送带的工作区间呈多个间隔设置的“v”形或倒“v”形设置,对应所述正面印花组件或所述反面印花组件的后方设置有加热装置,并设置于所述正面印花组件或所述反面印花组件的上侧或下侧。

19、可选地,各所述正面印花组件和各所述反面印花组件为凹版印花组件,所述第一版辊和所述第二版辊的前方设置有第三压辊组件;

20、其中,所述第三压辊组件包括所述第一刮刀组件和所述第二刮刀组件,所述第一刮刀组件至少包括第一刀架、第一刮刀片,以及第一进退调节装置,所述第一进退调节装置固定连接在机架上,所述第一进退调节装置与所述第一刀架连接,所述第一刮刀片与所述第一刀架连接,所述第二刮刀组件至少包括第二刀架、第二刮刀片,以及第二进退调节装置,所述第二进退调节装置固定在机架上,所述第二进退调节装置与所述第二刀架连接,所述第二刮刀片与所述第二刀架连接,

21、所述第一刀架和所述第二刀架分别设置于对应的所述第一版辊和所述第二版辊的前方,对应所述第一刀架和第二刀架的刮刀片倾斜地向下设置,且刮刀片的刀口与对应的所述第一版辊和第二版辊可调节间隙地抵靠设置,刮刀片与对应的所述第一版辊和第二版辊之间的上方为各工作液的储料区域。

22、可选地,所述第三压辊组件包括第三压辊和第三压辊的压力调节装置,各所述第三压辊分别可调节间隙和压力地抵靠设置于对应的所述第一版辊和所述第二版辊的前方,各所述第三压辊的表面包覆有弹性材质,各所述第三压辊的外圆面与对应的所述第一版辊和第二版辊可调节间隙地抵靠设置,各所述第三压辊和对应的第一版辊和第二版辊的两端设置有端部密封板,各端部密封板、所述第三压辊和对应的第一版辊和第二版辊之间的上方形成工作液的储料区。

23、可选地,所述第一版辊和所述第二版辊均为圆网印花版辊,所述第一刮刀组件和第二刮刀组件为圆网刮刀组件,所述圆网刮刀组件包括圆网刮刀片和所述圆网刮刀片的进退调节装置,所述圆网刮刀片为圆网印花机的专用刮刀片或磁棒;所述圆网刮刀片设置于对应的所述第一版辊和第二版辊内部,所述圆网刮刀片的刀口与对应的版辊的内圆面配合设置;

24、各所述第一供料组件和所述第二供料组件用于将工作液输送至对应的所述第一版辊和所述第二版辊的内圆面与刮刀片之间,随所述所述第一版辊和所述第二版辊的运转,所述刮刀片将所述圆网印花版辊内的工作液从圆网的网孔挤出到所述圆网印花版辊的外表面,并将对应的所述第一版辊和所述第二版辊内表面表面多余的工作液刮除。

25、可选的,所述正面环形输送带的输入端的前方设置有第一基材发送装置,在所述反面环形输送带的输出端的后方设置有第一成品收集装置;

26、其中,所述第一基材发送装置、所述正面印花机组、所述反面印花机组和所述第一成品收集装置构成一组完整的双面印花机组,用于对基材进行双面印制加工;

27、或者,所述正面环形输送带的输出端的后方还设置有第二成品收集装置,在所述反面环形输送带的输入端的前方还设置有第二基材发送装置,所述基材发送装置、所述正面印花机组、所述第二成品收集装置构成一组完整的单面印花机组,用于对基材进行独立的单面印制加工;所述第二基材发送装置、所述反面印花机组、所述成品收集装置构成另一组完整的单面印花机组,用于对基材的另一面进行独立的单面印制加工。

28、可选的,在所述正面印花机组内,各所述正面印花组件的后方均设置有加热装置,用于对经过当前所述正面印花组件的基材进行加热烘干定型处理,所述正面印花机组对应的最后一组加热装置的加热长度和加热功率大于所述正面印花机组内其它加热装置的长度和功率,并且温度也高于其它加热装置的温度;

29、和/或,各所述反面印花组件的后方均设置有加热装置,用于对经过当前所述反面印花组件的基材进行加热烘干定型处理,所述反面印花机组对应的最后一组加热装置的加热长度和加热功率大于所述反面印花机组内其它加热装置的长度和功率,并且温度也高于其它加热装置的温度;

30、和/或,最后一所述正面印花组件的后方设置有加热装置,用于对完成正面印花的基材进行加热烘干处理;

31、和/或,最后一所述反面印花组件的后方设置有加热装置,用于对完成反面印花的基材进行加热烘干处理;

32、其中,所述加热装置为加热轮组、烘箱、蒸化机、拉幅定型机其中一种或多种。

33、可选的,所述正面环形输送带涂胶机组和所述反面环形输送带的涂胶机组为凹版涂布机组,所述凹版涂布机组至少包括第三料槽、第三凹版网纹辊、第三凹版网纹辊设置于第三料槽的上方,并部分浸泡于第三料槽内,所述凹版涂布机组还包括第三刮刀,所述第三刮刀用于将所述第三凹版网纹辊表面多余的胶黏剂刮除,所述第三凹版网纹辊和对应位置处的输送带可离合地压合设置,用于随所述第三凹版网纹辊的运转将其表面剩余的胶黏剂转移被对应的输送带的工作面;

34、和/或,所述凹版涂布机组还包括转移辊,所述转移辊与所述第三凹版网纹辊和对应位置处的输送带压合设置,所述转移辊随所述第三凹版网纹辊的运转,所述转移辊用于将从第三凹版网纹辊压合后得到微量的胶黏剂转移到对应的输送带的工作面。

35、从以上技术方案可以看出,本发明实施例具有以下优点:

36、1、本发明的毯带式双面对版印花机,由于基材(承印物)在正、反面的印制加工过程中,始终黏贴于第一输送带和第二输送带的表面,被两个输送带带动运行,并且,在各加热区间,正面环形输送带和反面环形输送带呈v形或倒v形设置,并被正面环形输送带和反面环形输送带承托输送,而不是呈悬空状态,加上胶黏剂的粘合作用,基材不会脱离正面环形输送带(和反面环形输送带,确保基材的平稳输送,也就是说,基材在各版辊之间的路径和长度是固定的,不会产生传统工艺中的拉伸变形情况,加上行程调节装置的设置,使得各版间及正、反面之间的对版简单。

37、2、本发明的毯带式双面对版印花机,传统印花机的加热装置与印花组件是呈直线型间隔地分布,造成设备占地面积大,并且,各加热装置必须是独立设置的,散热较大,能耗较高,本发明各加热装置上下或左右连接设置,不单节省了大量的设备占用空间,并减少了散热面积,同时方便各加热装置集中加热,即各加热装置采用同一个热源进行加热,节约能源。

38、3、反面环形输送带的被动轮的巧妙设置,实现了基材在两个输送带之间正反面无接缝互换,克服了基材在两个输送带之间转换时的张力,使得两个输送带之间的基材不会被拉长,利于正、反面的对版。

39、4、采用凹版或圆网直接双面印花,无需转印纸的同时提高了生产效率。

40、5、本发明的这些特点和优在采用本发明对布料进行满版染色加工时,采用少量多次的染液施加方式,每次染色(印花)时的带液量都很低,避免了染色过程中高带液量引起的染料泳移现象,确保了产品品质,具体的技术特征将会在下面的具体实施方式、附图中详细阐释。

41、6、由于正反面印花采用了上下叠置的设计,同时可作为两台独立的单面印花机器使用,扩大机器的使用场景,提高机器的使用效率,节约了大量的设备空间,同时节约操作人员数量。

- 还没有人留言评论。精彩留言会获得点赞!