高温气冷堆控制棒系统限位故障模拟仿真方法及装置与流程

1.本公开涉及模拟仿真技术领域,特别涉及一种高温气冷堆控制棒系统限位故障模拟仿真方法及装置。

背景技术:

2.高温气冷堆设置有两套相互独立、依据不同工作原理进行反应性控制和停堆控制的系统,即控制棒系统(jda)和吸收球停堆系统。其中,控制棒系统具有正常的反应性控制、补偿和调节作用,并能实现各种工况下的紧急停堆和冷停堆功能。

3.每座反应堆均设置有24根控制棒,控制棒孔道布置在靠近堆芯活性区的石墨侧反射层中。24根控制棒被分为三组,6根组成安全棒组,6根组成调节棒组,12根组成补偿棒组。24根控制棒分别由与之对应的控制棒驱动机构带动,其中,控制棒驱动机构采用步进电机作为动力源。

4.控制棒系统中同时设置了上限位开关、下限位开关和下极限位开关,以实现降棒时限位的冗余性、多样性。在控制棒触发相应的限位开关后,其开闭状态均可在人机交互界面上进行统一显示。

5.控制棒系统中,限位装置的主要功能是限制控制棒的上下限位置。当控制棒到达反应堆的上限或下限位置时,限位装置会向控制棒系统提供一个指示信号,使控制棒系统断开步进电机的电源,从而避免控制棒的提升或下插超出相应的行程范围造成控制棒部件的损坏。实际应用中,限位装置采用丝杠-螺母传动机构,将步进电机的旋转运动通过两级圆柱齿轮减速后传递给丝杠,丝杠带动螺母,将旋转运动转化为直线运动,由于螺母上下表面均安装有电极,因此,螺母与上下限电极接触后,会触发相应的电信号,该电信号作为联锁控制棒的上下限位信号会被传输至控制棒系统机柜,以使控制棒系统机柜停止控制棒的运动。

6.然而,当限位装置出现故障时,将无法通过联锁停止功能停止控制棒的运动,若操纵人员未能及时发现此故障,控制棒将被提升或下插至相应的行程范围之外,容易造成控制棒部件的损坏。

技术实现要素:

7.本公开旨在至少解决现有技术中存在的问题之一,提供一种高温气冷堆控制棒系统限位故障模拟仿真方法及装置。

8.本公开的一个方面,提供了一种高温气冷堆控制棒系统限位故障模拟仿真方法,所述仿真方法包括:

9.接收用户输入的限位故障仿真类型;

10.根据所述限位故障仿真类型,确定所述限位故障仿真类型对应的仿真操作;

11.根据所述仿真操作,对控制棒系统进行限位故障仿真,得到所述限位故障仿真类型对应的仿真结果。

12.可选的,所述根据所述限位故障仿真类型,确定所述限位故障仿真类型对应的仿真操作,包括:

13.根据所述限位故障仿真类型,确定故障信号,所述故障信号用于指示所述限位故障仿真类型是否对应限位故障情况;

14.根据所述故障信号和所述控制棒系统对应的行程开关当前模拟状态,确定所述仿真操作。

15.可选的,所述根据所述故障信号和所述控制棒系统对应的行程开关当前模拟状态,确定所述仿真操作,包括:

16.判断所述故障信号是否表示所述限位故障仿真类型对应所述限位故障情况:

17.若是,则根据所述故障信号和所述行程开关当前模拟状态,确定所述限位故障仿真类型对应的模拟故障操作;

18.若否,则对所述故障信号进行取非操作,并根据取非操作后的所述故障信号和所述行程开关当前模拟状态,确定所述限位故障仿真类型对应的模拟正常操作。

19.可选的,所述根据所述仿真操作,对控制棒系统进行限位故障仿真,得到所述限位故障仿真类型对应的仿真结果,包括:

20.根据所述仿真操作,确定所述仿真操作对应的数据传递文件;

21.根据所述数据传递文件进行限位故障仿真,得到所述仿真结果。

22.可选的,在得到所述限位故障仿真类型对应的仿真结果之后,所述仿真方法还包括:

23.对所述仿真结果进行显示。

24.本公开的另一个方面,提供了一种高温气冷堆控制棒系统限位故障模拟仿真装置,。

25.可选的,所述仿真装置包括:

26.接收模块,用于接收用户输入的限位故障仿真类型;

27.限位仿真模块,用于根据所述限位故障仿真类型,确定所述限位故障仿真类型对应的仿真操作;

28.控制仿真模块,用于根据所述仿真操作,对控制棒系统进行限位故障仿真,得到所述限位故障仿真类型对应的仿真结果。

29.可选的,所述限位仿真模块包括:

30.故障输入单元,用于根据所述限位故障仿真类型,确定故障信号,所述故障信号用于指示所述限位故障仿真类型是否对应限位故障情况;

31.行程开关模拟单元,用于对所述控制棒系统的行程开关进行模拟,并确定行程开关当前模拟状态;

32.综合单元,用于根据所述故障信号和所述控制棒系统对应的行程开关当前模拟状态,确定所述仿真操作。

33.可选的,所述限位仿真模块还包括:

34.取非单元,用于判断所述故障信号是否表示所述限位故障仿真类型对应所述限位故障情况:

35.若是,则将所述故障信号输入所述综合单元,以使所述综合单元根据所述故障信

号和所述行程开关当前模拟状态,确定所述限位故障仿真类型对应的模拟故障操作;

36.若否,则对所述故障信号进行取非操作,并将取非操作后的所述故障信号输入所述综合单元,以使所述综合单元根据取非操作后的所述故障信号和所述行程开关当前模拟状态,确定所述限位故障仿真类型对应的模拟正常操作。

37.可选的,所述控制仿真模块,具体用于根据所述仿真操作,确定所述仿真操作对应的数据传递文件;以及,根据所述数据传递文件进行限位故障仿真,得到所述仿真结果。

38.可选的,所述仿真装置还包括:

39.显示模块,用于对所述仿真结果进行显示。

40.本公开实施例相对于现有技术而言,有效实现了高温气冷堆控制棒系统限位故障的模拟现象演示和逻辑控制仿真,可应用于控制棒系统故障处理的培训场景,从而进一步完善控制棒系统培训体系,提高高温气冷堆操纵人员的故障诊断和处理能力,并对操纵人员的基本反应性控制能力和控制棒移动过程中的监视和反应能力进行评估。同时,本公开实施方式提供的高温气冷堆控制棒系统限位故障模拟仿真方法逻辑简洁,可通过仿真平台的人机界面和控制棒系统模型实现,具有良好的软硬件兼容性。

附图说明

41.一个或多个实施方式通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施方式的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

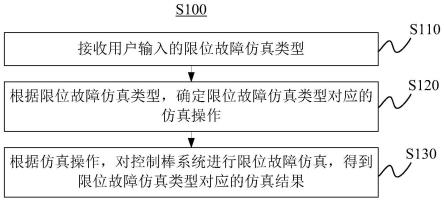

42.图1为本公开一实施方式提供的一种高温气冷堆控制棒系统限位故障模拟仿真方法的流程图;

43.图2为本公开另一实施方式提供的下限位故障的判断逻辑示意图;

44.图3为本公开另一实施方式提供的控制棒系统提棒和降棒允许逻辑示意图;

45.图4为本公开另一实施方式提供的控制棒系统故障处理模块的处理逻辑示意图;

46.图5为本公开另一实施方式提供的控制棒下限位指示信号产生逻辑示意图;

47.图6为本公开另一实施方式提供的下限位指示非故障情况下的指示灯显示情况示意图;

48.图7为本公开另一实施方式提供的下限位指示故障情况下的指示灯显示情况示意图;

49.图8为本公开另一实施方式提供的一种高温气冷堆控制棒系统限位故障模拟仿真装置的结构示意图;

50.图9为本公开另一实施方式提供的一种高温气冷堆控制棒系统限位故障模拟仿真装置的结构示意图。

具体实施方式

51.高温气冷堆控制棒系统的限位类型分为上限位、下限位、下极限位。其中,上限位和下限位由控制棒系统中的限位装置实现。正常运行时,控制棒系统在分布式控制系统(distributed control system,dcs)的控制下对控制棒进行带电提棒或插棒,上下限位联锁功能分别由限位装置中的上限位开关和下限位开关实现。当控制棒到达上限位置时,上

限位开关不允许继续提棒操作,以避免控制棒超出上限位置。当控制棒到达下限位置时,下限位开关不允许继续降棒操作,以避免控制棒超出下限位置。限位装置还可在控制棒系统的故障处理模块实现控制棒的限位控制和操纵控制。下极限位由控制棒系统中的行程开关实现。下极限位置可以作为棒位起始点,在装配控制棒时提供安装定位。下极限开关信号还可以作为驱动器柜就地带电插棒的联锁信号,通过行程开关停止继续插棒操作。

52.基于控制棒系统的以上限位特点,本公开实施例提供了一种高温气冷堆控制棒系统限位故障模拟仿真方法及装置,以实现高温气冷堆控制棒系统的限位故障模拟仿真。

53.为使本公开实施方式的目的、技术方案和优点更加清楚,下面将结合附图对本公开的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本公开各实施方式中,为了使读者更好地理解本公开而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本公开所要求保护的技术方案。以下各个实施方式的划分是为了描述方便,不应对本公开的具体实现方式构成任何限定,各个实施方式在不矛盾的前提下可以相互结合相互引用。

54.本公开的一个实施方式涉及一种高温气冷堆控制棒系统限位故障模拟仿真方法s100,其流程如图1所示,包括:

55.步骤s110,接收用户输入的限位故障仿真类型。

56.具体的,这里的限位故障仿真类型可以包括上限位故障仿真、下限位故障仿真、下极限位故障仿真。更具体的,限位故障仿真类型还可以是针对预设的反应堆中的某一预设的控制棒的上限位故障仿真、下限位故障仿真或者下极限位故障仿真。举例而言,用户输入的限位故障仿真类型可以是2#反应堆控制棒s1下限位故障仿真,也可以是2#反应堆控制棒s2上限位故障仿真,还可以是2#反应堆控制棒c1下极限位故障仿真,本领域技术人员可以根据实际需要进行设置,本实施方式对此并不限制。

57.步骤s120,根据限位故障仿真类型,确定限位故障仿真类型对应的仿真操作。

58.具体的,在限位故障仿真类型针对预设的反应堆中的某一预设的控制棒时,其对应的仿真操作即为针对该控制棒的模拟限位故障操作,如模拟上限位故障操作、模拟下限位故障操作、模拟下极限位故障操作等。

59.步骤s130,根据仿真操作,对控制棒系统进行限位故障仿真,得到限位故障仿真类型对应的仿真结果。

60.具体的,本步骤可以根据步骤s120确定出的仿真操作如模拟上限位故障操作、模拟下限位故障操作、模拟下极限位故障操作等,进行相应的限位故障仿真,从而实现按照用户输入的限位故障仿真类型进行控制棒系统的限位故障仿真,得到对应的仿真结果。

61.需要说明的是,本实施方式提供的高温气冷堆控制棒系统限位故障模拟仿真方法s100可以利用3keymaster仿真平台实现。3keymaster仿真平台是一款专门用于图形化建模、动态图形开发的核电厂仿真支撑平台,拥有所见即所得的可视化用户界面、丰富的仿真模块库、开放的模块自定义开发组件等,可实现包括控制棒系统在内的高温气冷堆中多个系统的模拟仿真。3keymaster仿真平台是完全意义上的面向对象的核电模拟机开发与运行平台。3keymaster平台预定义了多种类型的对象,通过复制对象、给对象设置参数或连接对象等方法,可实现对核电厂系统和设备进行建模。

62.本公开实施方式相对于现有技术而言,首先接收用户输入的限位故障仿真类型,

之后根据限位故障仿真类型确定对应的仿真操作,根据仿真操作对控制棒系统进行限位故障仿真,得到对应的仿真结果,有效实现了高温气冷堆控制棒系统限位故障的模拟现象演示和逻辑控制仿真,可应用于控制棒系统故障处理的培训场景,从而进一步完善控制棒系统培训体系,提高高温气冷堆操纵人员的故障诊断和处理能力,并对操纵人员的基本反应性控制能力和控制棒移动过程中的监视和反应能力进行评估。同时,本公开实施方式提供的高温气冷堆控制棒系统限位故障模拟仿真方法逻辑简洁,可通过仿真平台的人机界面和控制棒系统模型实现,具有良好的软硬件兼容性。

63.示例性的,步骤s120可以包括:根据限位故障仿真类型,确定故障信号,故障信号用于指示限位故障仿真类型是否对应限位故障情况;根据故障信号和控制棒系统对应的行程开关当前模拟状态,确定仿真操作。

64.具体的,用户输入的限位故障仿真类型除可以是上限位故障仿真、下限位故障仿真、下极限位故障仿真外,还可以是非故障仿真。因此,为了对故障仿真和非故障仿真进行区分,可以为不同的限位故障仿真类型设置不同的故障信号,以通过故障信号来指示限位故障仿真类型对应的是限位故障情况如上限位故障仿真、下限位故障仿真、下极限位故障仿真,还是限位非故障情况如非故障仿真。

65.举例而言,在限位故障仿真类型对应的是限位非故障情况如非故障仿真时,可以将故障信号设置为0。而在限位故障仿真类型对应的是限位故障情况如上限位故障仿真、下限位故障仿真或者下极限位故障仿真时,可以将故障信号设置为相应的非零值,以将此时的故障信号与非故障仿真时的故障信号进行区分。

66.控制棒系统对应的行程开关当前模拟状态,用于对控制棒系统中行程开关的当前状态进行模拟,可以是与行程开关当前的故障状态相对应的故障模拟状态,也可以是与行程开关当前的非故障状态相对应的非故障模拟状态。

67.本实施方式将限位故障仿真类型与控制棒系统对应的行程开关当前模拟状态相结合,确定出对应的仿真操作,可以进一步实现高温气冷堆控制棒系统限位故障的模拟现象演示和逻辑控制仿真。

68.示例性的,根据故障信号和控制棒系统对应的行程开关当前模拟状态,确定仿真操作,包括:

69.判断故障信号是否表示限位故障仿真类型对应限位故障情况:

70.若是,则根据故障信号和行程开关当前模拟状态,确定限位故障仿真类型对应的模拟故障操作;

71.若否,则对故障信号进行取非操作,并根据取非操作后的故障信号和行程开关当前模拟状态,确定限位故障仿真类型对应的模拟正常操作。

72.具体的,若故障信号表示限位故障仿真类型对应的是限位故障情况,说明用户希望对限位故障情况进行仿真。此时,可以根据故障信号以及行程开关当前模拟状态确定出相应的模拟故障操作。举例而言,若故障信号对应的限位故障仿真类型为下极限位故障仿真,行程开关当前模拟状态模拟的是行程开关当前的故障状态,则确定出的模拟故障操作可以是延续行程开关的模拟故障状态,继续模拟行程开关对下极限位的限位功能失效操作。若故障信号对应的限位故障仿真类型为下极限位故障仿真,行程开关当前模拟状态模拟的是行程开关当前的非故障状态,则确定出的模拟故障操作可以是将行程开关当前的模

拟状态更改为模拟故障状态,模拟行程开关对下极限位的限位功能失效操作。

73.若故障信号表示限位故障仿真类型对应的是非限位故障情况,说明用户希望对限位装置的非故障情况进行仿真。此时,若故障信号为0,则对其进行取非操作变为1后,可以结合行程开关当前模拟状态,确定出对应的模拟正常操作,该模拟正常操作即表示对限位装置的非故障情况即正常限位情况进行仿真的操作。

74.通过判断故障信号是否表示限位故障仿真类型对应限位故障情况,并根据判断结果分别确定出模拟故障操作和模拟正常操作,可以进一步细化对高温气冷堆控制棒系统限位故障的模拟现象演示和逻辑控制仿真,丰富控制棒系统故障处理的培训场景。

75.示例性的,步骤s130可以包括:根据仿真操作,确定仿真操作对应的数据传递文件;根据数据传递文件进行限位故障仿真,得到仿真结果。

76.举例而言,在利用3keymaster仿真平台实现高温气冷堆控制棒系统限位故障模拟仿真方法s100时,可以采用如下表1所示的变量确定数据传递文件:

77.表1数据传递文件涉及的变量名及相应描述

78.序号变量名描述1n02ctlrod02.blls控制棒至下行程开关信号2n02ctlrod02_blls_in.input4_i4控制棒下行程开关量引入3n02ctlrod02_blls.output_i下限位指示输出信号产生4dcsc_inbh12jda01gs002dcs控制逻辑信号引入5plc12cwb01du201_02l盘台输入/输出系统通道指示信号

79.其中,dcs控制逻辑信号引入指的是根据dcs对控制棒系统的控制逻辑搭建相应的仿真控制逻辑。盘台输入/输出(input/output,i/o)系统通道指示信号指的是3keymaster仿真平台输入输出系统的通道指示信号。

80.举例而言,若仿真操作需要将控制棒至下行程开关信号通过控制棒下行程开关量引入已有的仿真控制逻辑,则可以编写jda.ass对点文件,并通过如下指令实现:

81.n02ctlrod02.bllsn02ctlrod02_blls_in.input4_i4

82.若仿真操作需要将模拟仿真产生的下限位指示输出信号分别传输至dcs控制逻辑信号和盘台输入/输出系统,则可编写ni_dvi.ass文件和rodposition.ass文件,通过以下两条指令实现:

83.n02ctlrod02_blls.output_idcsc_inbh12jda01gs002

84.n02ctlrod02_blls.output_iplc12cwb01du201_02l

85.通过利用数据传递文件进行限位故障仿真,可以进一步丰富控制棒系统故障处理的培训场景。

86.示例性的,在得到限位故障仿真类型对应的仿真结果之后,高温气冷堆控制棒系统限位故障模拟仿真方法s100还包括:对仿真结果进行显示。

87.具体的,对仿真结果进行显示的方式可以有多种,例如,可以通过指示灯、文字、图表等形式,本实施方式对此并不限制。

88.举例而言,本步骤可以分别为每个控制棒设置对应的指示灯,在仿真结果表示针对某一控制棒的限位功能正常时,可以通过对应的指示灯亮起来表示,而在仿真结果表示针对某一控制棒的限位功能失效时,可以通过对应的指示灯保持熄灭来表示,从而实现通

过指示灯对仿真结果进行显示。

89.本实施方式通过对仿真结果进行显示,可以更加直观地对仿真结果进行展示。

90.为使本领域技术人员能够更好地理解上述实施方式,下面以对高温气冷堆控制棒系统下限位故障的模拟仿真方法进行说明。

91.首先结合图2对下限位故障的判断逻辑进行说明。

92.如图2所示,malfunction(故障)表示控制棒下限位故障信号,下限位开关表示控制棒下限位开关信号,not用于在控制棒下限位正常触发时对控制棒的下限位正常信号进行取非操作。and表示将下限位开关信号与控制棒下限位故障信号或下限位正常信号进行综合判断,从而确定控制棒的下限位置,以对该下限位置进行显示。图2所述的下限位故障判断逻辑表明,在控制棒下限位正常触发而同时没有触发控制棒下限位故障时,控制棒下限位置将进行正常触发显示。而当控制棒下限位故障触发时,控制棒下限位置将不再进行正常显示,下限位联锁控制棒停止逻辑将不再起作用,控制棒仍可继续下插。

93.图3为控制棒系统提棒和降棒允许逻辑,其中,upl表示控制棒处于上限位,ft表示控制棒处于故障状态,em表示紧急停堆状态,dwl表示控制棒处于下限位,peup表示提棒允许即允许提升控制棒,pedw表示降棒允许即允许下降控制棒,空心圆圈代表取非操作。

94.图3表明,控制棒正常运行时,在满足以下条件时不允许提升控制棒:

95.(1)控制棒已到达上限位;

96.(2)控制棒处于故障状态;

97.(3)发生了紧急停堆的事故。

98.也就是说,控制棒正常运行时,只有同时对upl、ft、em取非时才允许提升控制棒,即在满足以下条件时才允许提升控制棒:

99.(1)控制棒未到达上限位;

100.(2)控制棒未处于故障状态;

101.(3)未发生紧急停堆的事故。

102.同时,图3还表明,若控制棒正常运行,则满足以下条件时不允许下降控制棒:

103.(1)控制棒已到达下限位;

104.(2)控制棒处于故障状态;

105.(3)发生了紧急停堆的事故。

106.也就是说,控制棒正常运行时,只有同时对dwl、ft、em取非时才允许下降控制棒,即在满足以下条件时才允许下降控制棒:

107.(1)控制棒未到达下限位;

108.(2)控制棒未处于故障状态;

109.(3)未发生紧急停堆的事故。

110.因此,当控制棒下限位故障且控制棒到达下限位时,由于限位装置的限位功能失效,控制棒仍可继续下降,若不对其进行控制,该控制棒可直接下降至下极限位置后才停止下降。

111.为了应对控制棒出现故障的情况,采用图4所示的控制棒系统故障处理模块的处理逻辑进行操作。其中,xbdw表示选棒信号,up表示提棒指令,upl表示控制棒处于上限位,ft表示控制棒处于故障状态,bp表示当前棒位,200表示控制棒的最大移动距离为200mm,em

表示紧急停堆状态,dwl表示控制棒处于下限位,dw表示降棒指令,bcb表示是否为补偿棒,pup表示保护提棒,pdw表示保护降棒,or表示或操作,and表示与操作,bpct01表示连续操作量设置及位移计算单元01,bpct表示连续操作量设置及位移计算,rcl表示控制信号,lp表示位移设定值,stp表示提棒\降棒已到位,空心圆圈代表取非操作。

112.根据图4所示的处理逻辑,在满足以下条件时可针对控制棒的故障情况进行处理,允许进行提棒操作:

113.(1)选中了出现故障的控制棒,并发出了提棒指令;

114.(2)控制棒未达到上限位置;

115.(3)出现故障的控制棒对应的最大移动距离限制在200mm。

116.在这些条件下,出现故障的控制棒仅能通过手动操作对其进行处理,操纵人员需通过控制台上的琴键开关选择对应的控制棒,之后对该控制棒进行提升处理,提升的最大距离限制在200mm,之后再对该控制棒进行下降处理,直至将该控制棒下降至下限位置。

117.针对在冷停堆断电落棒过程中产生的控制棒故障状态,在满足以下条件时允许进行降棒操作:

118.(1)选中了出现故障的控制棒,并发出了降棒指令;

119.(2)控制棒未达到下限位置;

120.(3)反应堆已紧急停堆;

121.(4)选择下插补偿棒进行冷停堆。

122.在进行降棒操作时,需要在控制台上选择相应的控制棒,每次操作只能选择一根控制棒,控制棒被选中后,对其进行手动降棒操作,直至将该控制棒降至下限位置,依次操作其他补偿棒,直至补偿棒均到达下限位置。紧急停堆后,降棒操作仅对12根补偿棒有效。

123.结合控制棒系统下限位的逻辑功能,在对控制棒下限位故障进行模拟仿真时,采用3keymaster模拟仿真平台利用高温气冷堆控制棒系统限位故障模拟仿真方法s100实现。

124.以2#堆安全棒s1为例,对该安全棒下限位指示故障功能进行模拟仿真。

125.首先在3keymaster模拟仿真平台下搭建控制棒下限位指示信号产生逻辑。搭建好的控制棒下限位指示信号产生逻辑如图5所示。其中,记为malfunction,定义其对应的故障名为mf2jda18。记为lgconverttype,表示将2#堆安全棒s1的下行程开关量引入3keymaster模拟仿真平台搭建的控制棒下限位指示信号产生逻辑,命名为n02ctlrod02_blls_in。记为lgnot,表示取非模块。非故障情况下,mf2jda18的输出为零,通过取非模块可以将该输出转换为1。记为lgand,表示逻辑“与”模块,该模块的输出信号可对接3keymaster模拟仿真平台的盘台以及控制棒下限位指示信号产生逻辑,触发输出下限位指示信号,命名为n02ctlrod02_blls。

126.根据图5所示的控制棒下限位指示信号产生逻辑,在3keymaster仿真平台的教控台插入mf2jda18故障,对下限位指示的非故障情况进行模拟时即mf2jda18的输出为零,则可以得到如图6所示的指示灯显示情况,其中,下限对应的灰色方框表示指示灯亮起,下极限对应的白色方框表示指示灯未亮起。从中可以看出,2#堆安全棒s1对应的下限指示灯亮起,说明此时的仿真结果对应的是下限位指示的非故障情况。

127.根据图5所示的控制棒下限位指示信号产生逻辑,在3keymaster仿真平台的教控台插入mf2jda18故障,对下限位指示的故障情况进行模拟时即mf2jda18的输出不为零,则可以得到如图7所示的指示灯显示情况,其中,2#堆安全棒s1的下限对应的白色方框表示其下限指示灯未亮起,其他控制棒的下限对应的灰色方框表示其下限指示灯亮起,说明此时的仿真结果对应的是下限位指示的故障情况。

128.在实际使用该故障模拟仿真的过程中,当操纵员产生了下降控制棒的操作时,如果需要将控制棒下降至下限位置,则若在该控制棒下降过程中且未达到下限位置时插入该控制棒的下限位故障仿真,可使该控制棒的下限位联锁停止功能失效,如果操纵员存在监视不足情况或提前预判不够的情况,该控制棒将会意外降至下极限位置。因此,利用限位故障模拟仿真,可进一步评估核电厂操纵员的基本反应性控制能力和对控制棒移动过程的监视和反应能力。

129.本公开的另一个实施方式涉及一种高温气冷堆控制棒系统限位故障模拟仿真装置100,如图8所示,包括:

130.接收模块801,用于接收用户输入的限位故障仿真类型;

131.限位仿真模块802,用于根据限位故障仿真类型,确定限位故障仿真类型对应的仿真操作;

132.控制仿真模块803,用于根据仿真操作,对控制棒系统进行限位故障仿真,得到限位故障仿真类型对应的仿真结果。

133.示例性的,限位仿真模块802包括:

134.故障输入单元,用于根据限位故障仿真类型,确定故障信号,故障信号用于指示限位故障仿真类型是否对应限位故障情况;

135.行程开关模拟单元,用于对控制棒系统的行程开关进行模拟,并确定行程开关当前模拟状态;

136.综合单元,用于根据故障信号和控制棒系统对应的行程开关当前模拟状态,确定仿真操作。

137.示例性的,限位仿真模块802还包括:

138.取非单元,用于判断故障信号是否表示限位故障仿真类型对应限位故障情况:

139.若是,则将故障信号输入综合单元,以使综合单元根据故障信号和行程开关当前模拟状态,确定限位故障仿真类型对应的模拟故障操作;

140.若否,则对故障信号进行取非操作,并将取非操作后的故障信号输入综合单元,以使综合单元根据取非操作后的故障信号和行程开关当前模拟状态,确定限位故障仿真类型对应的模拟正常操作。

141.示例性的,控制仿真模块803具体用于根据仿真操作,确定仿真操作对应的数据传递文件;以及,根据数据传递文件进行限位故障仿真,得到仿真结果。

142.示例性的,如图9所示,高温气冷堆控制棒系统限位故障模拟仿真装置100还包括:

143.显示模块804,用于对仿真结果进行显示。

144.本公开实施方式提供的高温气冷堆控制棒系统限位故障模拟仿真装置的具体实现方法,可以参见本公开实施方式提供的高温气冷堆控制棒系统限位故障模拟仿真方法所述,此处不再赘述。

145.本公开实施方式相对于现有技术而言,有效实现了高温气冷堆控制棒系统限位故障的模拟现象演示和逻辑控制仿真,可应用于控制棒系统故障处理的培训场景,从而进一步完善控制棒系统培训体系,提高高温气冷堆操纵人员的故障诊断和处理能力,并对操纵人员的基本反应性控制能力和控制棒移动过程中的监视和反应能力进行评估。

146.本领域的普通技术人员可以理解,上述各实施方式是实现本公开的具体实施方式,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本公开的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1