介质膜系设计方法及镀膜方法、盖板与流程

1.本发明涉及镀膜技术领域,尤其是涉及一种介质膜系设计方法及镀膜方法、盖板。

背景技术:

2.随着5g时代的到来,智能手机、智能手表等电子产品广泛普及,消费者对电子产品的要求不仅仅局限于性能、寿命,对视觉效果及外观的要求也越来越高。目前外观炫酷的手机后盖已成为多数消费电子产品厂商中高端机型所追求的设计方向之一,一般情况膜系膜厚越厚,颜色越炫酷,所以开发手机盖板时往往一味追求高膜厚来达到炫酷效果。但是,高膜厚存在几大弊端:一是膜厚太厚,成膜时间长,浪费膜料,效率低,不利于工业化生产;二是膜厚太厚,外观不良及信赖性风险大增,如砂眼不良、掉电镀层、薄膜破裂、玻璃强度受影响等等。因此,急需寻找一种既能满足客户需求又能规避信赖性风险的薄膜制备方法。

3.另外,仅采用传统的丝印或者喷涂镀膜技术在陶瓷、玻璃或者宝石表面形成的外观效果、抗划伤性等已不能满足其信赖性要求,易对消费者造成审美疲劳的困扰,故此具有强抗划伤性、高附着力、满足各严苛性能测试、赏心悦目令人心情愉悦的薄膜制备工艺具有很大的应用价值。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的之一在于提供一种介质膜系设计方法,缓解了现有镀膜技术为了追求炫酷效果造成膜裂和强度下降的问题。

6.本发明的目的之二在于提供一种介质膜系镀膜方法,采用上述介质膜系设计方法设计的膜系程序对基片进行磁控溅射镀膜。

7.本发明的目的之三在于提供一种盖板,采用上述介质膜系镀膜方法获得。

8.为了实现本发明的上述目的,特采用以下技术方案:

9.第一方面,本发明提供了一种介质膜系设计方法,包括以下步骤:

10.(a)确定目标介质膜色板颜色:用测色设备测试目标介质膜色板,得到其lab值和波长

‑

反射率目标曲线;

11.(b)膜系设计:将所述波长

‑

反射率目标曲线导入膜系设计软件中,并选取膜层材料进行设计,使设计曲线与所述波长

‑

反射率目标曲线一致,得到膜系结构和膜厚,所述设计曲线对应所述lab值和一色度坐标lxy值;

12.(c)优化膜系设计:当膜系膜厚大于500nm时,将步骤(b)获取的色度坐标lxy值重新输入膜系设计软件中,同时输入膜厚范围100

‑

500nm,并沿用步骤(b)的膜层材料进行优化设计,筛选出符合要求的优化设计曲线,同时得到优化的膜系结构和膜厚以及优化的lab值和lxy值。

13.进一步的,步骤(b)中,膜系设计软件为tfc软件。

14.进一步的,步骤(b)和步骤(c)中,膜层材料包括高折射率材料和低折射率材料;

15.高折射率材料包括五氧化二铌、五氧化三钛或氮化硅中的一种;

16.低折射率材料包括二氧化硅或氟化镁中的一种。

17.第二方面,本发明提供了一种介质膜系镀膜方法,包括以下步骤:

18.采用上述介质膜系设计方法设计的膜系程序对基片进行磁控溅射镀膜,得到镀层。

19.进一步的,所述介质膜系镀膜方法包括以下步骤:

20.将基片放入磁控溅射镀膜机的腔室内,抽真空后开始运行所述介质膜系设计方法设计的膜系程序,并对各膜层进行调试以满足颜色要求,得到镀层。

21.进一步的,调试镀膜后获得的镀层自下而上依次为第一sio2层0

‑

50nm,第一nb2o5层112.96

‑

120.03nm,第二sio2层13.35

‑

14.18nm,第二nb2o5层108.85

‑

115.66nm,且第一nb2o5层、第二sio2层和第二nb2o5层的总膜厚为235.16

‑

249.87nm;

22.镀层颜色lab值的范围为:l 44.97~49.42,a 17.75~32.09,b

‑

12.5~

‑

9。

23.进一步的,调试镀膜后获得的镀层自下而上依次为第一nb2o5层61.56

‑

65.95nm,第一sio2层12.41

‑

13.3nm,第二nb2o5层96.95

‑

103.88nm,第二sio2层40.31

‑

43.19nm,第三nb2o5层110.18

‑

118.05nm,第三sio2层27.29

‑

29.24nm,第四nb2o5层105.39

‑

112.92nm,且镀层的总膜厚为454.09

‑

486.53nm;

24.镀层颜色lab值的范围为:l 64.69~71.47,a 9.3~23.02,b 13.84~17.28。

25.第三方面,本发明提供了一种盖板,采用上述介质膜系镀膜方法获得。

26.本发明提供的介质膜系设计方法及镀膜方法、盖板至少具有如下有益效果:

27.本发明先以色板颜色为目标,测定其目标曲线和lab值,根据膜系设计软件进行模拟后,获得其对应的lxy值,并通过在软件中重新输入lxy值和膜厚范围选出符合要求的曲线和膜系结构,实现了对膜层的减薄设计。用该方式获得的膜系结构的膜厚明显减少,优化后除膜层厚度、曲线形状与色板不一样外lab值数据与色板差异非常小,颜色通过调试也达到色板效果,且水煮百格测试不掉电镀,全套信赖性也ok。同时,采用优化设计后的膜系结构镀膜同步缩短了成膜时间,产能得到提升。

28.本发明适用于玻璃、宝石、亚克力、pet基材表面介质膜膜系减薄的镀膜,并且外观上达到了赏心悦目的视觉效果,其可广泛应用于电器、玩具、auto等领域。

附图说明

29.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.图1为实施例1提供的反光紫色板示意图;

31.图2为实施例1提供的色板的目标曲线图;

32.图3为实施例1采用设计的膜系结构镀膜后的膜层脱落示意图;

33.图4为实施例1优化设计前后的波长

‑

反射率曲线对比图;

34.图5为应用实施例1镀膜后产品效果示意图;

35.图6为实施例2提供的反光金色板示意图;

36.图7为实施例2提供的色板的目标曲线图;

37.图8为实施例2采用设计的膜系结构镀膜后的膜层脱落示意图;

38.图9为实施例2优化设计前后的波长

‑

反射率曲线对比图。

具体实施方式

39.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.随着社会的进步,5g时代的到来,市场对电子产品的需求越来越大及对信赖性要求越来越高,所以对膜层总厚度的控制及量产效率的提升显得极其重要。

41.根据本发明的第一个方面,提供了一种介质膜系设计方法,包括以下步骤:

42.(a)确定目标介质膜色板颜色:用测色设备测试目标介质膜色板,得到其lab值和波长

‑

反射率目标曲线;

43.(b)膜系设计:将所述波长

‑

反射率目标曲线导入膜系设计软件中,并选取膜层材料进行设计,使设计曲线与所述波长

‑

反射率目标曲线一致,得到膜系结构和膜厚,所述设计曲线对应一lab值和一色度坐标lxy值,lab值与步骤(a)实测得lab值相同;

44.(c)优化膜系设计:当膜系膜厚大于500nm时,将步骤(b)获取的色度坐标lxy值重新输入膜系设计软件中,同时输入膜厚范围,并沿用步骤(b)的膜层材料进行优化设计,筛选出符合要求的优化设计曲线,同时得到优化的膜系结构和膜厚(厚比初始薄且最好小于500nm,因为膜厚越薄信赖性风险越低)以及优化的lab值(优化前后lab值差异在1以内即可,0.5以内最佳)和lxy值。

45.优化色标目标曲线(选择膜系较薄的方案)的过程是:将lxy值输入膜系测试软件,及在软件中输入膜厚范围,再根据色度坐标的反射坐标设计、透过坐标作为检验筛选出符合要求的色标目标曲线。即色板确定lab值,lab值与颜色一一对应,在第一步、第三步输入lxy值,则颜色确定,根据一个颜色可以通过很多条曲线来实现,就用色度坐标的反射坐标设计、透过坐标作为检验来验证哪条曲线合适。

46.(1)首先,提供一具有一定颜色的介质膜实物色板作为目标,用测色设备测试其颜色,测色设备可以是测试反射的仪器,例如分光测色仪cm

‑

700d,uv

‑

3700等。测得色板的目标曲线,即波长

‑

反射率曲线(反射率r%随波长的变化曲线),该曲线也反映了色板的lab值。由此确定了实物色板的颜色,以此作为待设计介质膜的参考颜色。

47.(2)其次,将上述测得的色板的目标曲线导入膜系设计软件并选取一定的膜层材料进行介质膜系设计。

48.膜系设计软件典型的例如为tfc软件(光学薄膜设计软件)。

49.优选地,膜层材料包括高折射率材料(一般是折射率大于1.65)和低折射率材料(一般是折射率小于等于1.65);高折射率材料包括五氧化二铌、五氧化三钛或氮化硅中的一种;低折射率材料包括二氧化硅或氟化镁中的一种。代表性的(常用的)膜层材料为nb2o5(五氧化二铌)和sio2(二氧化硅)。

50.在导入一种tfc膜系设计软件中进行优化,优化后获得一条与目标曲线一致的曲

线,得到nb2o5和sio2交替排列的膜系结构。

51.通过将膜厚数据输入机台调试,颜色与色板一致,但是因膜层太厚,强度和附着力不满足要求。

52.掉电镀的原因为机台(例如宏大1800h溅射机)的加工能力为膜厚在500nm以内比较保险,膜厚超过500nm,产品存在信赖性风险,膜厚越厚,风险越高。因此,如何保证膜厚既能满足在机器的加工能力范围之内又能满足客户需求的效果是急需解决的问题。按照常规思维:客供色板已定,颜色已定,测试曲线已定,模拟设计出来的膜厚就确定了。

53.本发明采用了一种非常规思维,曲线与颜色的关系就好比数学里面的函数,函数里面可以有:多个x通过一种对应法则得到一个y,如果一个x对应多个y其不能称之为函数。在这里,曲线就等效于x,颜色等效于y,另膜系与曲线一一对应。通俗讲,就是一条曲线定下来,相当于一个颜色也定下来了,但一个颜色可以通过很多条曲线来实现,所以根据此原理对其膜系进行减薄设计,寻找适合的曲线,即得到适合的膜系膜厚。

54.需要注意的是,颜色可以用lab值表达,也可以用lxy值表达,两者存在对应关系。也就是说,在上述步骤中,tfc软件中已经获得了一条与目标曲线一样的曲线,该曲线对应的颜色,即lab值(tfc软件中会有所显示)与步骤(1)中真实测定的lab值也一致,而颜色的表示方法不只有一种,lab值与色度坐标lxy存在一定的对应关系,tfc软件中也会显示当前颜色的lxy值,因此,下面就利用lxy值获得同一颜色的另外曲线,对膜系进行减薄设计。

55.(3)重新在tfc软件中以步骤(2)设计出的曲线对应的色度坐标作为目标,即重新输入lxy值,还是沿用原有的膜层材料进行设计,同时输入膜厚范围,筛选出符合要求的优化设计曲线(该优化设计曲线也对应其优化lab值和lxy值),得到优化的膜系结构。

56.需要注意的是,lab值和lxy值可以以反射(r)坐标来表示,也可以用透射(t)坐标来表示,在输入lxy值时,可以用反射坐标来设计,透射坐标作为检验,也可以用透射坐标来设计,反射坐标作为检验。

57.用该方式获得的膜系结构的膜厚明显减少,优化后除膜层厚度、曲线形状与色板不一样外lab值数据与色板差异非常小,颜色通过调试也达到色板效果,且水煮百格测试不掉电镀,全套信赖性也ok。优化膜系使膜厚得到减薄,同步缩短成膜时间,产能得到提升。

58.根据本发明的第二个方面,提供了一种介质膜系镀膜方法,简单工艺流程如下:

59.a.膜层材料选择及设计:客供概念图—膜系设计—伞差修正(纯色修正方法为公知方法,在此不再赘述);

60.b.基片准备—对膜系设计工艺进行电镀—确认实际效果。

61.基片包括玻璃、宝石、亚克力、pet等。

62.具体地,包括以下步骤:

63.1、将陶瓷、玻璃或者宝石(3d、2.5d、平片)、pet基片备置挂板上,基片尺寸为:156.22

±

0.08

×

72.94

±

0.08mm;

64.2、将检验ok的基片通过挂板放入磁控溅射镀膜机宏大1800h腔室内,抽真空至5.0e

‑

3pa后开始运行上述介质膜系设计方法设计好的膜系程序,并对各膜层进行调试以满足颜色要求,得到镀层。

65.上述方法获得的镀层颜色达到色板效果,满足客户要求,水煮百格测试不掉电镀,经热循环、热冲击、耐uv测试均无掉膜现象。

66.根据本发明的第三个方面,提供了一种盖板,采用上述介质膜系镀膜方法获得。

67.上述方法获得的盖板无膜裂、强度好,能够满足客户对陶瓷、玻璃、pet或者宝石(3d、2.5d、平片)等基材上所镀膜层的信赖性需求,并且外观上达到了赏心悦目的视觉效果。

68.下面通过实施例对本发明作进一步说明。如无特别说明,实施例中的材料为根据现有方法制备而得,或直接从市场上购得。

69.实施例1(反光紫)

70.一、反光紫介质膜系设计:

71.1、客供反光紫色板如图1所示。

72.根据色板分析,此为单一颜色,即纯色,观察发现其无金属质感,因此断定其膜系应为介质膜,对其测试得到lab值数据如下表及色板的目标曲线如图2:

73.色板r(反射)t(透过)l45.9393.69a25.29

‑

9b

‑

12.54.58色度坐标r(反射)t(透过)l15.2284.56x0.3540.329y0.270.348

74.将色板目标导入tfc软件,选取膜层材料nb2o5(五氧化二铌)、sio2(二氧化硅)进行优化,优化后曲线与色板目标完全一致,得到膜系结构为sio2/nb2o5/sio2/nb2o5交替共九层,总膜厚达到717.76nm,各膜层厚度如下表:

75.膜层数123456789材料sio2nb2o5sio2nb2o5sio2nb2o5sio2nb2o5sio2厚度(nm)10114.3267.34129.2240.4104.45134.3427.7389.96

76.通过将膜厚数据输入机台调试,颜色与色板一致,但是因膜层太厚,导致水煮百格(水煮百格测试:即将电镀后产品放入80摄氏度,水煮30min,用刀划1

×

1mm的格子100个,用胶带撕扯来检验膜层附着力的一项常规测试)时膜层脱落(即掉电镀)如图3。

77.掉电镀的原因为宏大1800h溅射机的加工能力为膜厚在500nm以内比较保险,膜厚超过500nm,产品存在信赖性风险,膜厚越厚,风险越高。

78.根据上文中所述原理对其膜系进行减薄设计:

79.将根据色板目标设计出的曲线对应的色度坐标作为目标(取反射坐标设计、透过坐标可作为检验,反之亦可),同步用其取代色板的目标,还是沿用原有的膜层材料nb2o5、sio2进行设计,得到颜色与色板一致的优化设计曲线如图4,膜系膜厚及优化后lab值数据如下表:

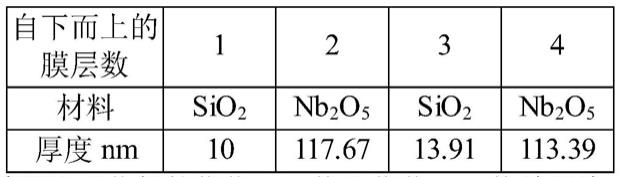

80.膜层数1234材料sio2nb2o5sio2nb2o5厚度(nm)10117.6713.91113.39

[0081][0082][0083]

其中,膜系结构为sio2/nb2o5/sio2/nb2o5交替共四层,总膜厚也比较薄为255nm。优化后除膜层厚度、曲线形状与色板不一样外,lab值数据与色板几乎完全一致,仅零点零几的差异,差异微乎其微。

[0084]

二、膜系调试:

[0085]

根据优化后膜系对颜色做了8组doe,其中满足客户颜色要求的有4组分别是doe1、doe2、doe3、doe6。各膜层有效范围:sio2,第一层为打底层,基本不会影响颜色,所以其范围可大一些,为0

‑

50;第二层,nb2o5,112.96

‑

120.03;第三层,sio2,13.35

‑

14.18;第四层,nb2o5,108.85

‑

115.66,所以第二、三、四层总膜厚有效范围:235.16

‑

249.87,单位:nm。

[0086]

各膜层调试可活动范围大,约9%(用膜厚下限除以膜厚上限),易于工业化量产与维护。另lab值范围,l:44.97~49.42,a:17.75~32.09,b:

‑

12.5~

‑

9。因颜色为反光紫,所以变化主要体现在a值,范围14.34,完全可满足量产。各doe及对应数据如下表:

[0087][0088]

[0089]

颜色通过调试也达到色板效果,且水煮百格测试不掉电镀,全套信赖性也ok。

[0090]

反光紫镀层满足信赖性要求,数据如下:

[0091][0092]

优化膜系使膜厚得到减薄,同步缩短成膜时间,产能得到提升。上下料按15min,成膜前抽气按30min计算,成膜速率按0.14nm/s计算。那么,原色板膜厚717.76nm,电镀一炉所需时间为:15+30+(717.76/0.14)/60=45+85.44=130min。而优化后膜厚254.97nm,电镀一炉所需时间为:15+30+(254.97/0.14)/60=75min。一天24h,717nm产能:(24

×

60/130)

×

408pcs=4488pcs/天/机,255nm产能:(24

×

60/75)

×

408pcs=7752pcs/天/机,产能大大提升,约70%。

[0093]

应用实施例1

[0094]

本实施例中制作长宽尺寸为:156.22

±

0.08

×

72.94

±

0.08mm的手机后盖平片pet。

[0095]

一种镀膜方法,包括以下步骤:

[0096]

1、将干净无瑕疵的菲林pet割膜备至伞具上;

[0097]

2、将备有菲林的伞具放入磁控溅射镀膜机宏大1800h腔室内,抽真空至5.0e

‑

3pa后开始运行事先设计好的膜系程序(实施例1);

[0098]

3、设计好的膜系程序,膜系膜厚及速率如下:

[0099]

膜系材料sio2nb2o5sio2nb2o5膜厚(nm)10117.6713.91113.39速率(nm/s)0.140.120.140.12

[0100]

4.1、ion离子源清洁程序:

[0101][0102]

4.2、过程:(mf1/mf4为氧化铌靶靶位,mf2/mf3为氧化硅靶靶位)

[0103]

第一层二氧化硅(sio2),速率:约0.14nm/s

厚度(nm)11.4347.0472.98153.5185.83107.6664.14

[0119]

通过将膜厚数据输入机台调试,颜色与色板一致,但是因膜层太厚,导致水煮百格(水煮百格测试:即将电镀后产品放入80摄氏度,水煮30min,用刀划1

×

1mm的格子100个,用胶带撕扯来检验膜层附着力的一项常规测试)时膜层脱落(即掉电镀)如图8。

[0120]

根据上文中所述原理对其膜系进行减薄设计:将根据色板目标设计出的曲线对应的色度坐标作为目标(取反射坐标设计、透过坐标可作为检验,反之亦可),同步用其取代色板的目标,还是沿用原有的膜层材料nb2o5、sio2进行设计,得到颜色与色板一致的优化设计曲线如图9、膜系膜厚及优化后lab值数据如下表:

[0121][0122][0123]

优化色板r(反射)t(透过)l69.7581.53a15.64

‑

13b14

‑

9.3优化色度坐标r(反射)t(透过)l40.3959.43x0.3940.295y0.3480.324

[0124]

其中,膜系结构还是为nb2o5/sio2/nb2o5/sio2/nb2o5/sio2/nb2o5共七层不变,但是总膜厚减薄至463nm。优化后除膜层厚度、曲线形状与色板不一样外,lab值数据与色板几乎完全一致,仅零点零几的差异,差异微乎其微。

[0125]

二、膜系调试

[0126]

根据优化后膜系对颜色做了8组doe,其中满足客户颜色要求的有5组分别是doe1、doe2、doe5、doe6、doe7。总膜厚范围454.09

‑

486.53nm。各膜层范围:第一层,nb2o5,61.56

‑

65.95;第二层,sio2,12.41

‑

13.3;第三层,nb2o5,96.95

‑

103.88,第四层,sio2,40.31

‑

43.19;第五层,nb2o5,110.18

‑

118.05,第六层,sio2,27.29

‑

29.24;第七层,nb2o5,105.39

‑

112.92,单位:nm。

[0127]

各膜层调试可活动范围大,约6.7%(用膜厚下限除以膜厚上限,即doe2总膜厚除以doe7总膜厚=454.09/486.53),易于工业化量产与维护。另lab值范围,l:64.69~71.47,a:9.3~23.02,b:13.84~17.28。

[0128]

因颜色为反光金,金中带橙红相居多,所以变化主要体现在a值,范围13.72,完全可满足量产。各doe及对应数据如下表:

[0129]

[0130][0131]

颜色通过调试也达到色板效果,且水煮百格测试不掉电镀,全套信赖性也ok。

[0132]

反光金镀层满足信赖性要求,数据如下:

[0133][0134]

优化膜系使膜厚得到减薄,同步缩短成膜时间,产能得到提升。上下料按15min,成膜前抽气按30min计算,成膜速率按0.14nm/s计算。那么,原色板膜厚542.54nm,电镀一炉所需时间为:15+30+(542.54/0.14)/60=45+64.58=109.58min=110min。

[0135]

而优化后膜厚463nm,电镀一炉所需时间为:15+30+(463/0.14)/60=100min。一天24h,542.54nm产能:(24

×

60/110)

×

408pcs=5304pcs/天/机,463nm产能:(24

×

60/100)

×

408pcs=5712pcs/天/机,产能提升408pcs,约7.7%。

[0136]

此方法适用于任何单一颜色。

[0137]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1