一种高精度匀化光纤及其制备方法与流程

1.本发明涉及一种高精度匀化光纤及其制备方法。属于光学与激光光电子技术领域。

背景技术:

2.随着市场上精密激光加工领域企业的需求加剧,匀化后的光斑能够大幅度提升加工精度,在性能上,很大程度能够取代匀化器进行使用。在激光加工领域光斑能量的匀化能够大幅度提升加工精度,同时,在天文观测领域能够提升测量精度,取代匀化器,大幅度降低成本。

3.目前,在已有的相关技术中,能量匀化光纤的结构主要由以下2种:一种纤芯结构中光纤的纤芯为圆形,另一种的纤芯为多边形。其中,圆形纤芯的折射率主要是以阶跃型型或者渐变型为主,圆形纤芯结构在进行能量传输过程中,很难承受较高的能量,而且能量匀化的能力不足,很难形成均匀分布的光斑形状;而传光截面为多边型的光纤,一般情况下可以起到很好的光斑匀化作用,具有较好的光斑匀化扰模特性,但光棒制备上涉及到异型加工、端面处理等制备难点,且成品率不高及需要相应的匹配光纤,整体成本不占优势;因此,为了兼顾非圆形光纤匀化能力强以及圆形光纤加工简单的双重优势,在折射率剖面结构及形状上进行改进,以期获得能量均匀分布的平顶光斑,并在耦合效率上有所提升。尤其是对于线偏振光纤激光器在输出端要求窄线宽、偏振态的特性,因此,合理的设计传输光纤结构,有利于减少线偏振光纤激光器对单个器件的依赖,同时对于光能量匀化效果上有所提升。

4.业内在制备匀化光纤方案上,多数还是以方形纤芯为主,其中,中国发明专利202010845610.7公开了“一种能量匀化光纤及其制备方法”,该专利中纤芯的横截面形状为多边形,破坏了圆对称结构,虽然可以增强光纤的匀化光斑,但制备工艺较复杂,不适合规模化生产。目前,在已有的技术中,芯棒制备以pcvd和mcvd技术为主,由于内部沉积法自身沉积长度受限,较难实现单棒产能提升,而无源光纤在能量匀化的应用端非常重要,因此,芯棒制备工艺的升级改进对于整棒性能和产能的提升异常重要。

技术实现要素:

5.本发明所要解决的技术问题是针对上述现有技术提供一种高精度匀化光纤,结构简单、方便操作,此光纤包含两层纤芯,第一纤芯和第二纤芯的中心不重合,以实现对多模激光扰模效果,使光能量不集中对焦与中心部位,而是均匀分散在整个截面上。

6.本技术另外提供了一种上述双芯光纤的制备方法,操作简单、设计灵活、可实施性强,该方法能够有效提升匀化光纤产能,光纤内部粘度匹配性高,有利于规模化生产。

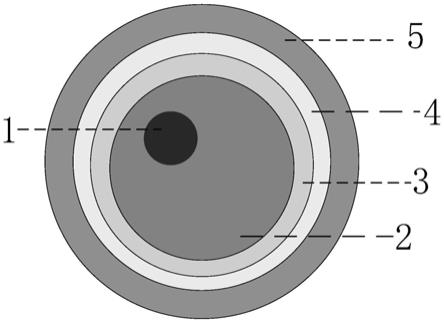

7.本发明解决上述问题所采用的技术方案为:一种高精度匀化光纤,光纤截面的结构由内而外依次为第一纤芯、第二纤芯、第一包层、第二包层和外部涂层。

8.所述的第一纤芯为掺杂f或者掺杂少量b元素的石英层,其截面形状为圆形或者方

形,其相对于纯石英的折射率差值δ1为0.001~0.002;

9.所述的第二纤芯为纯石英层或者浅掺氟石英层,其截面形状为圆形;

10.所述的第一纤芯和第二纤芯的中心不重合,且第二纤芯的中心点不在第一纤芯截面内,第一纤芯与第二纤芯中心点连线距离d大于第一纤芯半径r1;

11.所述第一纤芯中心点与第二纤芯中心点之间的距离设计为d,第一纤芯半径设计为r1,第二纤芯半径设计为r2,三者之间的关系应该遵循:r2>2r1,r2<d<r1

‑

r2;

12.所述的第一包层为深掺f层,第一包层包覆在第二芯层外部,其相对于第二芯层的折射率差值δ2为0.011~0.013,其相对于纯石英的na值≥0.22;

13.所述的第二包层为低折涂层,其主要成分为含氟树脂材料,其相对于纯石英的na值≥0.46;

14.所述的外部涂层为高强度丙烯酸树脂或耐温涂层,其主要作用是保证光纤能够耐损伤或耐高低温;

15.优选的,所述第一纤芯的直径d1:40~60μm,所述的第二纤芯直径d2:100~150μm,所述的第一包层直径d3:120~170μm,所述的第二包层直径d4:160~200μm,所述的外部涂层直径d5:240~300μm;

16.优选的,所述第一纤芯为浅掺氟或浅掺硼,第一纤芯中f的浓度为0.1~0.15mol%,若掺b,b的浓度为0.1~0.2mol%;

17.优选的,所述的第二纤芯为浅掺氟石英层,第二纤芯中f的浓度为0.01~0.05mol%;

18.优选的,所述的第一包层为深掺氟石英层,氟的浓度为5~15mol%,该掺氟石英层为掺氟管,可以采用pcvd或ovd工艺制备获得;

19.优选的,所述外部涂层为高强耐温涂层,涂层模量控制在1000mpa以上,耐受温度在

‑

55~85℃。

20.本发明提供了一种上述双芯光纤的制备方法,主要包括一下步骤:

21.第一步:采用ovd或mcvd法制备石英母棒,该石英母棒中掺杂有部分f元素或者b元素,来降低该石英母棒的折射率,该石英母棒主要成分为si、f或者si、b等元素,在车床上制备完成后,将石英母棒延伸至设计尺寸备用,该延伸芯棒作为第一芯层插入到第二芯层的空隙中;

22.第二步:采用ovd法制备大直径长尺寸光棒,该光棒作为第二芯层,沉积二氧化硅疏松体层数控制在50~60趟,沉积过程中,每趟加入少量sf6,疏松体沉积完成后,进行抽真空烧结,最终成为透明光棒,并将光棒延伸至设计尺寸;

23.第三步,将第二步制得的透明光棒按照设计尺寸进行机械打孔,所打孔按照已有设计要偏离母棒中心点一定距离,打孔完成后,将第一芯层母棒装入孔中进行试安装,并将两支母棒进行酸洗、碱洗、水洗处理;

24.第四步:采用pcvd法制备制备深掺氟管,制备完成的深掺氟管经酸洗、水洗处理后,将深掺氟管与第二芯层母棒套在一起,在mcvd车床上进行缩棒处理,掺氟石英管的na控制在0.22以上;

25.第五步:将第四步中的的光棒和第一步中的母棒分别接好把手,第四步中的光纤的把手为空心石英管,第一步中的母棒把手为实心石英棒,将接好把手的第一芯层母棒装

入到第四步的光棒孔内,在线抽真空拉丝,真空度控制在95%以上,并放入拉丝炉中进行熔融、拉丝、涂覆、收线、筛选处理,其中,拉丝温度控制在1700~1850℃,拉丝速度控制在100~200mpm,拉丝张力控制在1.0n以上,拉丝完成后的光纤内部涂层为第一包层,外部涂层为光纤外涂。

26.与现有技术相比,本发明的优点在于:

27.1、本发明将纤芯设计为双芯非对称光纤结构,一方面能够起到优异的光斑扰模特性,将多模光均匀分布在整个截面上,使光能量有效匀化且不发生高能聚集;另一方面,该结构设计能够避免异性加工下的复杂工艺,保证光纤制备工艺简单、灵活、可控。

28.2、该发明的光纤能够实现能量密度分布均匀,损伤阈值高,光谱范围大,能够使激光器实现高精度精密加工。

29.3、该光纤在制备工艺上采用ovd制备芯棒、pcvd或mcvd制备掺氟管的工艺路线,避免采用管内法制备的芯棒较短,造成光纤产能受限的问题,同时,工艺成熟度高,制备难度较小。

30.4、通过在纤芯中掺杂少量氟,与第一外包深掺氟层的粘度在最大程度上进行匹配,降低光纤拉丝过程中缺陷产生,有利于高质量光纤的生产。

附图说明

31.图1为本发明实施例双芯光纤工艺流程图;

32.图2为本发明双芯光纤截面示意图;

33.图3为本发明双芯光纤折射率剖面示意图;

34.图4为双芯光纤光斑示意图;

35.途中,1

‑

第一纤芯层,2

‑

第二纤芯层,3

‑

第一包层,4

‑

第二包层,5

‑

外部涂层。

具体实施方式

36.以下结合附图实施例对本发明作进一步详细描述,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

37.ovd:outside vapor desposition,外部气相沉积。

38.pcvd:plasma chemical vapour deposition,等离子体化学气相沉积。

39.在制作芯棒时,ovd工艺与pcvd的主要区别在于:ovd可以不受基管尺寸的限制,能够制作较大尺寸和较大长度的芯棒,有利于产能和效率的提升。

40.相对折射率差:δ

i

=(n

i2

‑

n

02

)/n

i2

*100%,其中n

i

为第i层光纤材料的折射率,i为整数;n0为纯石英折射率。

41.数值孔径na(numerical aperture):n1和n0分别代表包层和芯层的折射率。

42.本实施例中双芯光纤的制备过程如图1所示,为了便于理解,本实施例以光纤横截面为圆形的双芯光纤制备过程为例进行详细说明,芯棒制备采用ovd工艺。

43.第一步:首先进行第一芯层1的制备,将陶瓷靶棒安装在ovd车床上,在火焰喷灯通入sicl4、sf6等原料气体,开始沉积含有f的sio2疏松体,疏松体沉积厚度控制在20~30mm,

沉积速度控制在5~10g/min,sf6的流量控制在100~200sccm/min,疏松体沉积完成后,将靶棒取出,将白色疏松体放入烧结炉中进行玻璃化、烧结,烧结温度控制在1500~2000℃,烧结时间控制在3~4h,最终将透明光棒在烧结炉中延伸至3~6mm。

44.第二步:制备第二芯层(2),重复第一步,与第一步的区别在于掺f含量要低于第一芯层,其含量在0.1~0.15mol%,,所制备的第二芯层母棒在经过烧结后成为透明光棒。透明光棒的直径控制在20~30mm,长度控制在800~1000mm。

45.第三步:将第二步制备的第二芯层母棒,进行机械打孔,打孔尺寸设计为22~32mm,孔中心点与第二纤芯中心点的距离大于孔半径,典型值可控制在14~18m,打孔完成后,将第一芯层母棒装入孔中进行试安装,并将两支母棒分别进行酸洗、碱洗、水洗处理,该处理过程总体不得小于90min。

46.第四步:制备深掺氟套管(3),采用pcvd工艺进行深掺氟套管的制备,制备完成的掺氟套管na值要高于0.22,并将掺氟套管酸洗、水洗60min,径内表面和外表面处理后,将深掺氟套管与第二芯层母棒架在mcvd车床上进行熔缩,熔缩温度控制在1600~1800℃,熔缩速度控制在0.8~1.2mm/min。

47.第五步:将第四步中的的光棒和第一步中的母棒分别接好把手,第四步中的光纤的把手为空心石英管,第一步中的母棒把手为实心石英棒,将接好把手的第一芯层母棒装入到第四步的光棒孔内,在线抽真空拉丝,真空度控制在95%以上,并放入拉丝炉中进行熔融、拉丝、涂覆、收线、筛选处理,其中,拉丝温度控制在1700~1850℃,拉丝速度控制在100~200mpm,拉丝张力控制在1.0n以上,拉丝完成后的光纤内部涂层为第一包层,外部涂层为光纤外涂。

48.除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1