透明屏幕、透明屏幕组装体、透明屏幕的制造方法以及透明屏幕组装体的制造方法与流程

1.本发明涉及透明屏幕、透明屏幕组装体、透明屏幕的制造方法以及透明屏幕组装体的制造方法。

背景技术:

2.通常的屏幕虽然向前方的用户显示从前方或后方投影的影像,但是由于针对影像的显示进行了特殊化,因此用户无法识别后方的背景(参照例如专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本专利特开2012-32513号公报

技术实现要素:

6.发明所要解决的技术问题

7.在能够使用户识别后方的背景的透明屏幕的开发过程中,存在如果将透明屏幕的形状从平坦状变更为弯曲状则透明屏幕的端面产生大的阶梯差的问题。

8.图1是基于参考方式的透明屏幕的截面图。以透明屏幕120为基准,将用户110侧称作前方,以透明屏幕120为基准,将用户110的相反侧称作后方。图1中的左侧为前方、右侧为后方,但也可左侧为后方,右侧为前方。即,图1中用户110位于透明屏幕120的左侧,但用户110也可位于透明屏幕120的右侧。

9.透明屏幕120向前方的用户110显示从前方或后方投影的影像,并且使后方的背景被用户110识别。透明屏幕120在前后方向上观察时例如为矩形形状。

10.透明屏幕120具有弯曲状的形状。透明屏幕120在图1中具有朝向用户110凸起的形状,也可具有朝向用户110凹陷的形状。

11.如图1所示,与透明屏幕120的外缘的一部分正交的截面中,透明屏幕120为弯曲状。此处,“弯曲状”包括圆弧状、椭圆弧状等。

12.透明屏幕120具备沿前后方向排列的多个透明板130、140以及被多个透明板130、140夹住的屏幕主体150。多个透明板130、140通过从前后两侧夹住屏幕主体150,从前后两侧保护屏幕主体150。屏幕主体150向前方的用户110显示从前方或后方投影的影像,并且使后方的背景被用户110识别。透明屏幕120由保持部件160保持。

13.保持部件160具有外侧面保持部161和内侧面保持部162。外侧面保持部161保持透明屏幕120的曲率半径方向外侧的主表面。“曲率半径方向外侧”是指法线方向两侧中与曲率中心相反的侧。另一方面,内侧面保持部162保持透明屏幕120的曲率半径方向内侧的主表面。“曲率半径方向内侧”是指法线方向两侧中的曲率中心侧。

14.顺带一提,多个透明板130、140是将主表面大小相同的多个透明平板加热的同时弯曲成弯曲状的透明板。主表面的大小能够与板厚方向中心面的大小互换使用。被弯曲成

弯曲状时,拉伸应力和压缩应力几乎都不作用于板厚方向中心面,因此弯曲前后板厚方向中心面的大小几乎不发生变化。

15.图1所示的截面中,透明屏幕120为弯曲状,且曲率半径方向外侧的透明板130的板厚方向中心线131的长度与曲率半径方向内侧的透明板140的板厚方向中心线141的长度相同。此处,板厚方向中心线是在板厚方向上将板二等分的线。板厚方向中心线的长度沿着弯曲状的板厚方向中心线进行测量。

16.图1所示的截面中,多个透明板130、140的板厚方向中心线131、141的长度如果相同,则多个透明板130、140的端面产生大的阶梯差d。这种情况下,如果要按图1所示以相同程度保持透明屏幕120的两侧的主表面,则能够透过透明屏幕120而识别的背景由于外侧面保持部161而变窄。另一方面,在这种情况下,出于确保能够透过透明屏幕120而识别的背景的大小的目的,如果缩短外侧面保持部161,则无法充分地保持透明屏幕120的曲率半径方向外侧的主表面,透明屏幕120的稳定性差。

17.本发明鉴于上述技术问题而完成,主要目的在于提供能够确保透过透明屏幕所能识别的背景的大小且能够稳定地保持透明屏幕的弯曲状的透明屏幕。

18.解决技术问题所采用的技术方案

19.为了解决上述问题,本发明提供一种透明屏幕,

20.它是具备沿前后方向排列的多个透明板、以及由多个所述透明板夹住的向前方的用户显示从前方或后方投影的影像并且使后方的背景被所述用户识别的屏幕主体的透明屏幕,

21.与所述透明屏幕的外缘的一部分正交的截面中,所述透明屏幕为弯曲状,且比所述屏幕主体更靠近曲率半径方向外侧的所述透明板的板厚方向中心线的长度大于比所述屏幕主体更靠近曲率半径方向内侧的所述透明板的板厚方向中心线的长度。

22.发明效果

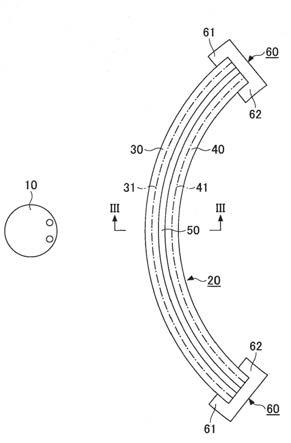

23.通过本发明可提供能够确保透过透明屏幕所能识别的背景的大小且能够稳定地保持透明屏幕的弯曲状的透明屏幕。

附图说明

24.图1是参考方式的透明屏幕的截面图。

25.图2是一种实施方式的透明屏幕的截面图。

26.图3是沿图2的iii-iii线的透明屏幕的截面图。

27.图4是一种实施方式的透明屏幕的制造方法的流程图。

28.图5是一种实施方式的透明屏幕组装体的截面图。

29.图6是一种实施方式的屏幕组装体的制造方法的流程图。

30.图7是一种实施方式的反射型的透明屏幕的截面图。

31.图8是图7所示的反射型的屏幕主体的详细的截面图。

32.图9是一种实施方式的透射型的透明屏幕的截面图。

33.图10是图9所示的透射型的屏幕主体的详细的截面图。

34.图11是变形例的透射型的透明屏幕的截面图。

具体实施方式

35.以下,参照附图说明用于实施本发明的形态。各附图中,对于相同或对应的结构标以相同或对应的符号,并省略说明。

36.图2是一种实施方式的透明屏幕的截面图。图3是沿图2的iii-iii线的透明屏幕的截面图。以透明屏幕20为基准,将用户10侧称作前方,以透明屏幕20为基准,将用户10的相对侧称作后方。图2和图3中的左侧为前方、右侧为后方,但也可左侧为后方,右侧为前方。即,图2和图3中用户10位于透明屏幕20的左侧,但用户10也可位于透明屏幕20的右侧。

37.透明屏幕20向前方的用户10显示从前方或后方投影的影像,并且使后方的背景被用户10识别。透明屏幕20至少在未投影影像时使后方的背景能够被用户10识别即可,在投影影像时,既可使后方的背景被用户10识别,也可使其不被识别。透明屏幕20在前后方向上观察时例如为矩形形状。

38.另外,本实施方式的透明屏幕20在前后方向上观察时为大致矩形形状,但也可为例如大致三角形、圆形等,还可以是各种各样的形状。

39.透明屏幕20具有弯曲状的形状。透明屏幕20在图2中具有朝向用户10凸起的形状,也可具有朝向用户10凹陷的形状。

40.如图2所示,与透明屏幕20的外缘的一部分正交的第1截面中,透明屏幕20为弯曲状。本说明书中的“外缘”是指主表面的外缘。另外,“弯曲状”包括圆弧状、椭圆弧状等。

41.另一方面,如图3所示,与透明屏幕20的外缘的另一部分正交的第2截面中,透明屏幕20为平坦状。图2所示的第1截面与图3所示的第2截面为相互垂直的截面。

42.透明屏幕20具备沿前后方向排列的多个透明板30、40以及被多个透明板30、40夹住的屏幕主体50。透明屏幕20由保持部件60保持。

43.多个透明板30、40各自具有主表面以及与该主表面垂直的端面。多个透明板30、40也可各自在主表面与端面的边界部具有未图示的倾斜面。倾斜面通过倒角等而形成,相对于主表面和端面这两者形成倾斜。

44.多个透明板30、40通过从前后两侧夹住屏幕主体50,从前后两侧保护屏幕主体50。多个透明板30、40分别为例如玻璃板。能够通过多个玻璃板以及由这些玻璃板夹住的屏幕主体50构成夹层玻璃。

45.夹住屏幕主体50的多个玻璃板可分别为未强化玻璃、强化玻璃中的任一种。未强化玻璃是将熔融玻璃成形为板状并退火而形成的玻璃。作为成形方法,可例举浮法、熔融法等。强化玻璃可以是物理强化玻璃、化学强化玻璃中的任一种。物理强化玻璃是通过将均匀加热的玻璃板从软化点附近的温度急冷,利用玻璃表面与玻璃内部的温度差而在玻璃表面产生压缩应力,从而将玻璃表面强化而得的玻璃。化学强化玻璃是通过利用离子交换法等使玻璃表面产生压缩应力,从而将玻璃表面强化而得的玻璃。

46.夹住所述屏幕主体50的多个玻璃板中,如果至少1块玻璃板为强化玻璃,则透明屏幕20的耐久性能够提高。

47.夹住屏幕主体50的多个玻璃板中,如果配置在屏幕主体50的前方的玻璃板为强化玻璃、配置在屏幕主体50的后方的玻璃板为未强化玻璃,则万一来自后方的飞来物导致未强化玻璃破裂时,能够维持屏幕性能。原因在于,与强化玻璃相比,未强化玻璃不易粉碎状地破裂。

48.夹住屏幕主体50的多个玻璃板中,如果配置在屏幕主体50的后方的玻璃板为强化玻璃、配置在屏幕主体50的前方的玻璃板为未强化玻璃,则万一来自前方的飞来物导致未强化玻璃破裂时,能够维持屏幕性能。原因在于,与强化玻璃相比,未强化玻璃不易粉碎状地破裂。

49.夹住屏幕主体50的多个玻璃板如果分别为强化玻璃,则能够将飞来物导致破裂的概率降至最低。

50.另外,本实施方式的透明板30、40虽分别为玻璃板,但也可为树脂板。另外,多个透明板30、40中也可一方为玻璃板,另一方为树脂板。

51.屏幕主体50向前方的用户10显示从前方或后方投影的影像,并且使后方的背景被用户10识别。屏幕主体50的具体构成在下文中描述。

52.保持部件60具有外侧面保持部61和内侧面保持部62。外侧面保持部61保持透明屏幕20的曲率半径方向外侧的主表面。“曲率半径方向外侧”是指法线方向两侧中与曲率中心相反的侧。另一方面,内侧面保持部62保持透明屏幕20的曲率半径方向内侧的主表面。“曲率半径方向内侧”是指法线方向两侧中的曲率中心侧。

53.顺带一提,多个透明板30、40是将主表面的大小不同的多个透明平板加热的同时弯曲成弯曲状的透明板。主表面的大小能够与板厚方向中心面的大小互换使用。被弯曲成弯曲状时,拉伸应力和压缩应力几乎都不作用于板厚方向中心面,因此弯曲前后板厚方向中心面的大小几乎不发生变化。

54.图2所示的第1截面中,透明屏幕20为弯曲状,且曲率半径方向外侧的透明板30的板厚方向中心线31的长度大于曲率半径方向内侧的透明板40的板厚方向中心线41的长度。此处,板厚方向中心线是在板厚方向上将板二等分的线。板厚方向中心线的长度沿着弯曲状的板厚方向中心线进行测量。

55.其结果是,与图1所示的将主表面大小相同的多个透明平板加热的同时弯曲成弯曲状而得的多个透明板130、140的情况相比,多个透明板30、40的端面能够对齐。因此,在与图1所示的情况同样地保持透明屏幕20的两侧的主表面的同时,能够使透过透明屏幕20可识别的背景比图1所示的情况更宽。从而,能够确保透过透明屏幕20可识别的背景的大小,并能够稳定地保持透明屏幕20。

56.图2所示的第1截面中,透明屏幕20为弯曲状,且多个透明板30、40的端面的阶梯差的大小例如在5mm以下(图2中为0mm)。阶梯差的大小沿着弯曲状的屏幕主体50进行测量。第1截面中,阶梯差大小如果在5mm以下,则能够确保透过透明屏幕20可识别的背景的大小,并能够稳定地保持透明屏幕20。第1截面中,阶梯差的大小优选在2mm以下。优选透明屏幕20的整个外周的阶梯差的大小均在上述范围内。

57.另一方面,图3所示的第2截面中,透明屏幕20为平坦状,且多个透明板30、40的板厚方向中心线31、41的长度相同。第2截面中,多个透明板30、40的端面的阶梯差的大小在5mm以下(图3中为0mm)。

58.另外,本实施方式的透明屏幕20的第2截面为平坦状,但第2截面可与第1截面同样地为弯曲状。该情况下,第2截面中的曲率半径方向外侧的透明板30的板厚方向中心线的长度也可大于曲率半径方向内侧的透明板40的板厚方向中心线的长度。另外,该情况下,第2截面中多个透明板30、40的端面的阶梯差的大小例如在5mm以下,优选在2mm以下。

59.图4是一种实施方式的透明屏幕的制造方法的流程图。透明屏幕20的制造方法具有弯曲成形工序s10和层叠工序s20。

60.弯曲成形工序s10通过将多个透明平板加热的同时弯曲成弯曲状来制造多个透明板30、40。多个透明平板可同时叠合并弯曲成弯曲状,也可分别弯曲成弯曲状。作为弯曲成形,可使用重力成形或加压成形等。

61.弯曲成形工序s10中,可以通过将均匀加热的玻璃板从软化点附近的温度急冷,利用玻璃表面和玻璃内部的温度差而使玻璃表面产生压缩应力,从而将玻璃表面强化。得到物理强化玻璃。此外,化学强化玻璃可通过在弯曲成形工序s10后和层叠工序s20之前利用离子交换法等使玻璃表面产生压缩应力而得到。

62.层叠工序s20中,用多个透明板30、40夹住屏幕主体50来进行层叠。屏幕主体50可在层叠方向两端具有粘接层,可通过粘接层的粘接力相对于透明板30固定。另外,屏幕主体50在多个透明板30、40的任一个上可成膜。

63.层叠工序s20中,通常用多个透明板30、40夹住屏幕主体50,之后用高压釜进行加热加压。用高压釜进行加热加压的工序之前,可具有用真空袋等进行脱气的脱气工序、用按压辊等进行压接的压接工序。另外,脱气工序和压接工序可在加热条件下进行。层叠工序s20中,如果使层叠体的端部没有应力集中,则能抑制屏幕主体50的端部的变形,能够减少所投影的影像的失真,因此优选。

64.顺带一提,在弯曲成形工序s10中,通过将主表面的大小不同的多个透明平板加热的同时弯曲成弯曲状来制造多个透明板30、40。预先调整透明平板的主表面的大小,以使弯曲成形工序s10之后多个透明板30、40的端面尽可能地对齐。因此,能够减少弯曲成形工序s10之后的切割、磨削、倒角等加工步骤,可省去这些加工的工时。另外,加工平板的工时显著少于加工弯曲板的工时。此外,通过省去层叠工序s20之后的加工,能够防止屏幕主体50的损伤。

65.图5是一种实施方式的透明屏幕组装体的截面图。透明屏幕组装体包括多个透明屏幕20和用于连续地保持多个透明屏幕20的保持部件60。

66.各透明屏幕20具有弯曲状的形状。与各透明屏幕20的外缘的一部分正交的截面中,多个弯曲状的透明屏幕20连续地排列。

67.利用本实施方式,如上所述,各透明屏幕20的外周中多个透明板30、40的端面对齐。因此,相邻的透明屏幕20之间几乎没有间隙。因此,几乎没有从间隙两侧泄漏的影像用光的干涉,几乎没有图像模糊(日文:

にじみ

)。另外,相邻的透明屏幕20彼此以同等曲率平滑地连接,从而影像的模糊进一步得到抑制。

68.图6是一种实施方式的屏幕组装体的制造方法的流程图。屏幕组装体的制造方法具有透明屏幕制造工序s30和透明屏幕连接工序s40。

69.透明屏幕制造工序s30制造多个透明屏幕20。透明屏幕20的制造通过图4所示的弯曲成形工序s10和层叠工序s20来实施。

70.透明屏幕连接工序s40连续地连接多个透明屏幕20。该连接中使用保持部件60。

71.图7是一种实施方式的反射型的透明屏幕的截面图。反射型的透明屏幕向前方的用户10显示前方的投影仪70所投影的影像,并且使后方的背景被用户10识别。反射型的透明屏幕具有夹在多个透明板30、40之间的屏幕主体50a。

72.图8是图7所示的反射型的屏幕主体的详细的截面图。屏幕主体50a具有例如多个粘接层51a、52a以及夹在多个粘接层51a、52a之间的屏幕片53a。

73.图8中,透明板30的板厚和透明板40的板厚分别可根据屏幕组装体的强度和设计性进行任意选择。粘接层51a的厚度和粘接层52a的厚度虽各自不受限定,但优选例如0.01~1.5mm,更优选0.05~0.5mm。屏幕片53a的厚度可根据屏幕片53a的制造方法和投影影像的识别性等任意设定,优选例如0.02~1.5mm。

74.多个粘接层51a、52a将多个透明板30、40与屏幕片53a粘接。一侧的粘接层51a将一侧的透明板30与屏幕片53a粘接,另一侧的粘接层52a将另一侧的透明板40与屏幕片53a粘接。粘接层51a、52a例如由热塑性树脂、热固化性树脂或紫外线固化性树脂等形成。粘接层51a、52a优选由选自乙烯类聚合物、乙烯-乙烯类单体共聚物、苯乙烯类共聚物、聚氨酯树脂、丙烯酸氨基甲酸酯树脂、氟树脂及丙烯酸树脂中的一种以上形成。作为热塑性树脂,典型的有聚乙烯醇缩丁醛树脂(pvb)、乙烯-乙酸乙烯酯共聚物树脂(eva)。作为热固化性树脂,典型的由丙烯酸氨基甲酸酯树脂。热塑性树脂或热固化性树脂的情况下,通过热处理进行粘接。另一方面,紫外线固化性树脂的情况下,通过紫外线照射进行粘接。丙烯酸氨基甲酸酯树脂也能通过紫外线固化。

75.利用本实施方式,与图1所示的情况相比,多个透明板30、40的端面对齐,因此能够抑制层叠工序s20的温度变化导致的剥离。剥离包括一侧的透明板30与屏幕片53a的剥离、另一侧的透明板40与屏幕片53a的剥离中的至少一种剥离。由于能够抑制剥离,从而能够抑制气泡的产生以及影像的杂乱。

76.此处,多个透明板30、40的端面如果对齐则能够抑制上述剥离的原因在于,层叠工序s20的温度变化时,基于一侧的粘接层51a的粘接状态和基于另一侧的粘接层52a的粘接状态以同等程度发生变化。基于各粘接层51a、52a的粘接状态根据各自的膨胀和收缩发生变化。各粘接层51a、52a在升温时膨胀,在降温时收缩。另外,各51a、52a由于加热时树脂组合物的反应等而收缩。

77.考虑如图1所示的多个透明板130、140的端面具有大的阶梯差d、曲率半径方向外侧的透明板130的端面与屏幕主体150的端面对齐的情况。该情况下,升温时,一侧的粘接层从作为其粘接对象的透明板130溢出,另一侧的粘接层不从作为其粘接对象的透明板140溢出。因此,基于一侧的粘接层的粘接状态与基于另一侧的粘接层的粘接状态难以按相同程度发生变化。从而,相对于透明屏幕的板厚方向中心面容易产生非对称的应力,容易发生剥离。

78.另外,在层叠工序s20的升温之前,如果粘接层51a比作为其粘接对象的透明板30的外缘更靠近内侧配置,则粘接层51a膨胀时,能够限制粘接层51a从透明板30的外缘溢出。因此,在之后,粘接层51a收缩时,能够限制透明板30与屏幕片53a之间混入空气,从而能够抑制气泡的产生。粘接层51a可在用多个透明板30、40夹住屏幕主体50之前被加工得比透明板30更小,优选在多个透明板30、40夹住屏幕主体50a后再加工得比透明板30更小。粘接层51a可通过沿着形成于透明板30的主表面和端面的边界部的倾斜面使切刀移动来进行加工。

79.同样地,在层叠工序s20的升温之前,如果粘接层52a比作为其粘接对象的透明板40的外缘更靠近内侧配置,则粘接层52a膨胀时,能够限制粘接层52a从透明板40的外缘溢

出。因此,在之后,粘接层52a收缩时,能够限制透明板40与屏幕片53之间混入空气,从而能够抑制气泡的产生。粘接层52a可在用多个透明板30、40夹住屏幕主体50a之前被加工得比透明板40更小,优选在多个透明板30、40夹住屏幕主体50a后再加工得比透明板40更小。粘接层52a可通过沿着形成于透明板40的主表面和端面的边界部的倾斜面使切刀移动来进行加工。

80.屏幕片53a可不具有挠性,但优选具有挠性。屏幕片53a如果具有挠性则能够沿着透明板30、40弯曲而变形。屏幕片53a依次具有基材54a、凹凸层55a、反射膜56a、被覆层57a、保护片58a。图8中基材54a位于左侧、保护片58a位于右侧,但也可基材54a位于右侧、保护片58a位于左侧。凹凸层55a、反射膜56a及被覆层57a的合计厚度可根据制造方法任意选择,优选例如1~100μm。基材54a、保护片58a的厚度可分别根据制造方法任意选择,优选例如0.01~0.5μm,更优选0.05~0.3mm。另外,也可不具有保护片58a,在被覆层57a上形成粘接层。

81.基材54a可以是玻璃片、树脂片中的任一种,从挠性的角度考虑,优选为树脂片。树脂片例如由聚碳酸酯、pet、pen、环烯烃聚合物或聚酯形成。

82.凹凸层55a在基材54上形成,在与基材54相反侧的表面具有凹凸。凹凸层55a可由树脂形成。作为凹凸层55a的形成方法,可使用例如压印法等。作为压印法的树脂材料,可使用光固化性树脂、热塑性树脂、热固化性树脂中的任一种。作为压印法中使用的模具,可使用树脂片、玻璃片或金属片。这些模具的凹凸图案可通过蚀刻、喷砂或挤出成形等来形成。

83.反射膜56a沿着凹凸层55a的表面的凹凸形成。反射膜56a将来自前方的光的一部分向前方反射,并使来自后方的光的一部分向前方透射。反射膜56a例如可由金属、金属氧化物或金属氮化物等形成。作为反射膜56a的形成方法,可使用例如真空蒸镀法或溅射法等。作为真空蒸镀法或溅射法的金属材料,可使用例如铝(al)或银(ag)等。

84.被覆层57a填充反射膜56a的凹凸。被覆层57a可由树脂形成,优选由与凹凸层55a相同的树脂形成。

85.保护片58a覆盖被覆层57a。保护片58a可以是透明玻璃片、透明树脂片中的任一种,从挠性的角度考虑,优选为透明树脂片。树脂片例如由聚碳酸酯、pet、pen、环烯烃聚合物或聚酯形成。

86.另外,本实施方式的凹凸层55a形成于基材54a上,也可形成于多个透明板30、40中的任一者之上。另外,本实施方式的被覆层57a被保护片58a覆盖,也可由多个透明板30、40中任意另一者覆盖。这些情况下,不需要多个粘接层51a、52a、基材54a以及保护片58a。

87.另外,凹凸层55a的凹凸结构除了图8所示的结构以外,也可以是微透镜阵列、全息图(日文:

ホログラム

)等。

88.反射型的透明屏幕的光学特性优选透射率在5%以上、90%以下,反射率在5%以上、70%以下,前方雾度在20以下。透射率、反射率以及前方雾度分别使用jis z8720(2012)“测色用标准发光体(标准光)及标准光源”中规定的d65光源进行测定。

89.图9是一种实施方式的透射型的透明屏幕的截面图。透射型的透明屏幕向前方的用户10显示后方的投影仪70所投影的影像,并且使后方的背景被用户10识别。透射型的透明屏幕具有夹在多个透明板30、40之间的屏幕主体50b。

90.图10是图9所示的透射型的屏幕主体的详细的截面图。屏幕主体50b具有例如多个粘接层51b、52b以及夹在多个粘接层51b、52b之间的屏幕片53b。

91.图10中,透明板30的板厚和透明板40的板厚分别可根据屏幕组装体的强度和设计性进行任意选择。粘接层51b的厚度和粘接层52b的厚度各自虽不受限定,但优选例如0.01~1.5mm,更优选0.05~0.5mm。屏幕片53b的厚度可根据屏幕片53b的制造方法和投影影像的识别性等任意设定,优选例如0.02~1.2mm。

92.多个粘接层51b、52b将多个透明板30、40与屏幕片53b粘接。一侧的粘接层51b将一侧的透明板30与屏幕片53b粘接,另一侧的粘接层52b将另一侧的透明板40与屏幕片53b粘接。粘接层51b、52b可使用与图8中说明的粘接层51a、52a相同的粘接层,优选方式也相同。

93.屏幕片53b可不具有挠性,但优选具有挠性。能够沿着透明板30、40弯曲变形。屏幕片53b具有基材54b和光散射层55b。图10中基材54b位于右侧、光散射层55b位于左侧,但也可基材54b位于左侧、光散射层55b位于右侧。光散射层55b的厚度可根据光散射层55b的制造方法任意选择,优选例如1~200μm。基材54b的厚度可根据基材54b的制造方法任意选择,优选例如0.01~0.5μm,更优选0.05~0.3mm。

94.基材54b可以是玻璃片、树脂片中的任一种,从挠性的角度考虑,优选为树脂片。树脂片例如由聚碳酸酯、pet、pen或环烯烃聚合物形成。特别是从制造弯曲状的透明屏幕时不易产生由弯曲应力导致的褶皱和应变的角度考虑,优选pet或pen。

95.光散射层55b含有透明树脂和光散射材料。用于光散射层55b的透明树脂能够使用丙烯酸树脂、环氧树脂等光固化性树脂,热固化树脂,热塑性树脂等。光散射材料能够使用氧化钛(折射率:2.5~2.7)、氧化锆(折射率:2.4)、氧化铝(折射率:1.76)等高折射率材料的微粒,多孔二氧化硅(折射率:1.25以下)、中空二氧化硅(折射率:1.25以下)等低折射率材料的微粒,与上述透明树脂的相容性低的折射率不同的树脂材料,结晶化的1μm以下的树脂材料等。光散射材料在光散射层55b中所占的比例是例如0.01体积%以上5体积%以下,优选0.05体积%以上1体积%以下。

96.光散射层55b还可含有光吸收材料。作为光吸收材料,能使用碳黑和钛黑等。光吸收材料在光散射层55b中所占的比例是例如0.01体积%以上5体积%以下,优选0.1体积%以上3体积%以下。光吸收材料能够提高在屏幕主体50b所显示的影像的对比度。

97.另外,光散射层55b如图11所示,可以是多个光散射部57b在透明树脂部56b中间隔配置的层。该配置称作百叶窗结构(日文:

ルーバ

構造)。光散射层57b含有光散射材料和透明树脂。透明树脂部56b能够使用与图10所示的光散射层55b中使用的透明树脂相同的树脂。

98.另外,本实施方式的光散射层55b形成于基材54b上,也可形成于多个透明板30、40中的任一者之上。另外,本实施方式的光散射层55b被粘接层覆盖,也可由多个透明板30、40中任意另一者覆盖。这些情况下,不需要多个粘接层51b、52b以及基材54b。

99.透射型的透明屏幕的光学特性优选透射率在5%以上、90%以下,前方雾度在4以下、40以下,后方雾度在0以上、60以下。透射率、前方雾度和后方雾度分别使用jis z8720(2012)“测色用标准发光体(标准光)及标准光源”中规定的d65光源进行测定。

100.以上说明了透明屏幕的实施方式等,但本发明不限定于上述实施方式等,在专利申请的权利要求书记载的本发明的技术思想的范围内可以进行各种变形和改良。

101.例如,上述实施方式的透明屏幕包括2片透明板,也可包括3片以上的透明板。

102.另外,上述实施方式的反射型的屏幕主体50a具有粘接层51a、52a和屏幕片53a,也

可具有其他功能层。

103.同样地,上述实施方式的透射型的屏幕主体50b具有粘接层51b、52b和屏幕片53b,也可具有其他功能层。

104.作为所述功能层,可例举例如具有用于减少光的反射的立体形状或层结构的防反射层、使光的一部分衰减的光衰减层以及抑制红外线的透射的红外线遮蔽层等。这些功能层在反射型的屏幕主体50a或透射型的屏幕主体50b的结构中,可在任意位置具有1层或2层以上,也可具有不同的2层以上的功能层。

105.本专利申请要求基于2015年9月3日向日本专利局提出申请的日本专利申请2015-173639号的优先权,并将日本专利申请2015-173639号的全部内容引用至本专利申请中。

106.符号说明

107.10

ꢀꢀ

用户

108.20

ꢀꢀ

透明屏幕

109.30

ꢀꢀ

透明板

110.40

ꢀꢀ

透明板

111.50

ꢀꢀ

屏幕主体

112.50a 反射型的屏幕主体

113.51a 粘接层

114.52a 粘接层

115.53a 屏幕片

116.54a 基材

117.55a 凹凸层

118.56a 反射膜

119.57a 被覆层

120.58a 保护片

121.50b 透射型的屏幕主体

122.51b 粘接层

123.52b 粘接层

124.53b 屏幕片

125.54b 基材

126.55b 光散射层

127.60

ꢀꢀ

保持部件

128.61

ꢀꢀ

外侧面保持部

129.62

ꢀꢀ

内侧面保持部

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1