集成化光波导装置的制造装置的制作方法

1.本实用新型涉及增强现实技术领域,特别是涉及制造装置,用于制造集成化光波导装置。

背景技术:

2.增强现实技术作为一种将虚拟世界信息与真实世界信息“无缝”集成的技术,是把原本在现实世界的一定时间和空间范围内很难体验到的实体信息,通过计算机模拟仿真后再叠加,将虚拟的信息应用到真实世界,被人类感官所感知,从而达到超越现实的感官体验,即将虚拟的物体与真实的环境实时地叠加到了同一个画面或空间以同时存在,使用户获得虚拟与现实融合的体验。

3.为了实现增强现实显示方案,目前通常使用光波导技术,先使用棱镜或光栅将光线耦入至波导元件内,再利用光线在波导元件内的全内反射传输投影机输出的光束,最后使用多个反射面或光栅截获传输光束实现光学系统的出瞳扩展。

4.例如,在专利us6580529中公开了一种光学装置,描述了类似于图1所示的装置结构。如图1所示,波导11p在其一个表面上设置输入光栅12p,该输入光栅12p可以对经由输入投影仪在与该波导11p的平面正交方向上提供的输入光进行衍射,使得第一衍射阶耦合到该波导11p中。所捕获的光可以在该波导11p内通过全内反射朝着第二光栅13p行进,该第二光栅13p的槽相对于入射光成45

°

取向,使得入射光沿着该第二光栅13p的长度方向进行一维扩展。之后,经由该第二光栅13p衍射的光转过90

°

,并且其第一衍射阶在该波导11p内朝着第三光栅14p延伸;该第三光栅14p的槽被取向为与其入射光正交,这样由该第三光栅14p透射的光透过全内反射继续在该波导11p内行进以在该第三光栅14p的槽正交的方向上一维扩展,并且经由该第三光栅14p衍射的光被耦合出该波导11p并朝着观看者。也就是说,如图1所示的光学装置可以实现输入光的二维扩展,其中第一维度的扩展由该第二光栅13p提供,并且第二维度的扩展由该第三光栅14p提供。但这种光学装置不仅需要相互独立的两个光栅来实现输入光的二维扩展,而且还需要相互独立的两个光栅分别实现光线的耦入和耦出,特别是每种光栅都需要被单独设计加工,这将增大波导的加工制造难度,并且三种光栅之间的位置精度需要被严格控制,导致波导的显示区域受限、灵活性不高。

5.为了降低波导的加工制造难度,在专利cn110914724中公开了一种改进的光波导装置,描述了类似于图2所示的波导。具体地,如图2所示,该光波导装置包括入耦合衍射光学器件ido和出耦合衍射光学器件odo,ido和odo可以形成在波导20p的同一表面或不同表面上,其中入耦合衍射光学器件ido具有在x方向上延伸的光栅矢量k,用于将图像光耦入该波导20p内,并且出耦合衍射光学器件odo具有多个不平行于光栅矢量k的光栅矢量,用于在扩展光束的同时,将图像光耦出该波导20p以被观看者看到。

6.然而,如图2所示的光波导装置虽然仅通过一个光栅就能够同时实现扩展和出瞳功能,有助于在一定程度上降低光波导的加工制造难度,但其仍需要单独制造两种不同的光栅来实现耦入、扩瞳以及耦出的目的,并且这种光波导装置仍需要严格把控入耦合衍射

光学器件ido和出耦合衍射光学器件odo之间的位置精度,仍存在波导的显示区域受限、灵活性不高的问题。

技术实现要素:

7.本实用新型的一优势在于提供了一集成化光波导装置的制造装置,其制造的集成化光波导装置能够将耦入、扩瞳以及耦出功能集成在一起,无需在波导上设置相互独立的耦入区域和耦出区域,有助于降低制造难度和成本。

8.本实用新型的另一优势在于提供了一集成化光波导装置的制造装置,其中,在本实用新型的一实施例中,所述集成化光波导装置能够在二维光栅结构的任意位置进行耦入或耦出以观察到对应的虚像,便于灵活地使用所述集成化光波导装置,有助于降低后续的组装难度。

9.本实用新型的另一优势在于提供了一集成化光波导装置的制造装置,其中,在本实用新型的一实施例中,所述集成化光波导装置在制造时仅需制作一个母板,就能够利用所述母板批量地加工所述集成化光波导装置,有助于大幅地降低所述集成化光波导装置的制造成本。

10.本实用新型的另一优势在于提供了一集成化光波导装置的制造装置,其中,在本实用新型的一实施例中,所述集成化光波导装置无需考虑耦入光栅和耦出光栅之间的位置对应关系,更无需考虑单独加工耦入光栅和耦出光栅时可能遇到的技术难题,有助于降低所述集成化光波导装置的制造难度。

11.本实用新型的另一优势在于提供了一集成化光波导装置的制造装置,其中为了达到上述目的,在本实用新型中不需要采用昂贵的材料或复杂的结构。因此,本实用新型成功和有效地提供一解决方案,不只提供一种简单的制造装置,同时还增加了所述制造装置的实用性和可靠性。

12.为了实现上述至少一优势或其他优势和目的,本实用新型提供了制造装置,用于制造集成化光波导装置,其中该集成化光波导装置包括一光波导结构部和一光栅结构部,其中所述制造装置包括:

13.一母板,其中所述母板具有与一或多个该光栅结构部相对应的待转印的光栅结构,并且该光栅结构部包括多个光栅单元,其中多个该光栅单元分别沿着多条第一周期线、多条第二周期线以及多条第三周期线进行周期排布以形成一整块二维光栅结构,并且该第一周期线、该第二周期线以及该第三周期线之间的较小夹角均为60

°

;和

14.一纳米压印装置,其中所述纳米压印装置用于利用所述母板加工形成该光栅结构部于该光波导结构部,以得到该集成化光波导装置。

15.根据本技术的一实施例,该光栅结构部的该二维光栅结构是由多个该光栅单元阵列排布而成,并且多个该光栅单元分别位于该第一周期线、该第二周期线以及该第三周期线之间的交点处。

16.根据本技术的一实施例,该光栅结构部的该二维光栅结构被等效为分别平行于该第一周期线、该第二周期线以及该第三周期线的三个一维光栅结构。

17.根据本技术的一实施例,所述的制造装置,进一步包括一母板制造装置,其中所述母板制造装置包括一涂布机构、一双光束干涉系统以及一刻蚀机构,其中所述涂布机构用

于涂布光刻胶于一母板基板的表面;其中所述双光束干涉系统用于对该光刻胶进行曝光以显影地产生干涉条纹,其中所述刻蚀机构用于在该干涉条纹的显影下,刻蚀该光刻胶以在该母板基板的表面形成该待转印的光栅结构。

18.根据本技术的一实施例,所述双光束干涉系统包括一激光光源、一分束镜、左反射镜、右反射镜、左透镜组以及右透镜组,其中所述激光光源用于发射一束紫外激光,其中所述分束镜被设置于所述激光光源的发射路径,用于将该束紫外激光分成左右两束光线,其中所述左反射镜和所述右反射镜用于分别对应地反射左右两束光线以转折光路,并且所述左透镜组和所述右透镜组用于分别对应地扩束和准直被反射后的左右两束光线,以在该光刻胶的表面叠加干涉,曝光以显影出干涉条纹一致的周期性条纹图案。

19.根据本技术的一实施例,所述母板制造装置进一步包括一调控机构,其中所述调控机构用于可控厚度地涂布该光刻胶与该母板基板的表面,以调控该光刻胶的厚度,使得该光刻胶的厚度不完全一致,并且所述调控机构还用于调控所述双光束干涉系统在该光刻胶的不同区域的曝光量,使得该光刻胶上形成的条纹宽度不完全一致。

20.根据本技术的一实施例,所述纳米压印装置包括一子板和一子板压印机构,其中所述子板是通过所述母板翻模而成的,并且所述子板具有与所述母板上的所述待转印的光栅结构相互补的互补结构,其中所述子板压印机构用于通过所述子板压印被涂布于波导基底的表面上的未固化的光栅材料,并固化该未固化的光栅材料以在该波导基底的表面形成一或多个所述光栅结构部。

21.根据本技术的一实施例,所述纳米压印装置进一步包括一切割装置,其中所述切割装置用于切割该波导基底以形成一或多个该光波导结构部,使得该光波导结构部与该光栅结构部一一对应而获得一或多个该集成化光波导装置。

22.根据本技术的一实施例,所述纳米压印装置包括一模具、一支撑板以及一模具压印机构,其中所述模具是通过所述母板翻模而成的,其中所述模具包括一或多个模腔和与所述母板上的所述待转印的光栅结构相互补的互补结构,并且所述互补结构被对应地设置于所述模腔的内壁,其中所述模具压印机构用于通过所述模具在所述支撑板上形成一体地成型的该光栅结构部和该光波导结构部而获得一或多个该集成化光波导装置。

23.根据本技术的一实施例,所述模具压印机构包括一布设机构、一压合机构以及一固化机构,其中所述布设机构用于布设液态树脂材料于所述支撑板的支撑平面,其中所述压合机构用于压合所述模具于所述支撑板的所述支撑平面,以使该液态树脂材料在所述模腔内扩散,其中所述模具的所述互补结构在该液态树脂材料的表面压印形成该光栅结构部,其中所述固化机构用于对该液态树脂材料进行固化处理,以得到固化后的树脂材料作为具有一体式结构的该集成化光波导装置。

24.通过对随后的描述和附图的理解,本实用新型进一步的目的和优势将得以充分体现。

25.本实用新型的这些和其它目的、特点和优势,通过下述的详细说明,附图和权利要求得以充分体现。

附图说明

26.图1示出了现有的光学装置的结构示意图。

27.图2示出了现有的光波导装置的结构示意图。

28.图3是根据本实用新型的一实施例的集成化光波导装置的结构示意图。

29.图4示出了根据本实用新型的上述实施例的所述集成化光波导装置的光栅结构部的局部放大示意图。

30.图5示出了根据本实用新型的上述实施例的所述集成化光波导装置的光路俯视示意图。

31.图6示出了根据本实用新型的上述实施例的所述集成化光波导装置的光路侧视示意图。

32.图7示出了根据本实用新型的上述实施例的所述集成化光波导装置的第一示例。

33.图8示出了根据本实用新型的上述第一示例的所述集成化光波导装置的制造方法的流程示意图。

34.图9a示出了根据本实用新型的上述第一示例的所述集成化光波导装置的制造方法中母板制作步骤的流程示意图。

35.图9b示出了根据本实用新型的上述第一示例的所述集成化光波导装置的制造方法中所述母板制作步骤的一个示例。

36.图10a示出了根据本实用新型的上述第一示例的所述集成化光波导装置的制造方法中纳米压印步骤的流程示意图。

37.图10b示出了根据本实用新型的上述第一示例的所述集成化光波导装置的制造方法中所述纳米压印步骤的一个示例。

38.图11示出了根据本实用新型的上述实施例的所述集成化光波导装置的第二示例。

39.图12示出了根据本实用新型的上述第二示例的所述集成化光波导装置的制造方法的流程示意图。

40.图13a示出了根据本实用新型的上述第二示例的所述集成化光波导装置的制造方法中纳米压印步骤的流程示意图。

41.图13b示出了根据本实用新型的上述第二示例的所述集成化光波导装置的制造方法中所述纳米压印步骤的一个示例。

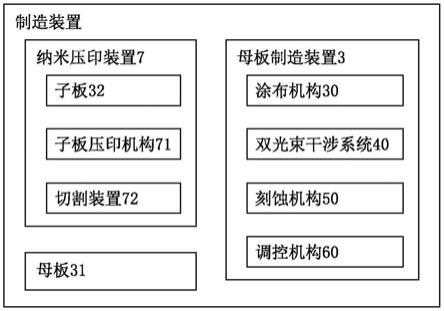

42.图14示出了根据本实用新型的制造装置的一个示例。

43.图15和图16示出了根据本实用新型的制造装置的另一个示例。

具体实施方式

44.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本实用新型的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本实用新型的精神和范围的其他技术方案。

45.本领域技术人员应理解的是,在本实用新型的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本实用新型的限制。

46.在本实用新型中,权利要求和说明书中术语“一”应理解为“一个或多个”,即在一个实施例,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个。除非在本实用新型的揭露中明确示意该元件的数量只有一个,否则术语“一”并不能理解为唯一或单一,术语“一”不能理解为对数量的限制。

47.在本实用新型的描述中,需要理解的是,属于“第一”、“第二”等仅用于描述目的,而不能理解为指示或者暗示相对重要性。本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,属于“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接或者一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以是通过媒介间接连结。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

48.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

49.近年来,随着增强现实技术的飞速发展,能够实现增强现实的设备或装置也越来越受到人们的欢迎和使用。但如图1和图2所示,现有的光波导装置均包括了严格界定的耦入光栅和耦出光栅,甚至还包括了转折光栅,特别地这些光栅还因功能需求的不同而导致结构类型互不相同。事实上,在增强现实的光波导领域最具挑战性的工作就是光栅母板的加工,而将不同类型的光栅加工至同一块基底上是非常困难的,这是因为每一块光栅的加工都包含了旋涂、曝光、刻蚀以及显影等步骤,其中难度最大、成本最高的就是曝光环节,而曝光环节又直接决定了所生成光栅形貌的好坏。换言之,当光波导需要使用多种不同类型的光栅时,这就意味着加工成本的急剧上升,并且不同块的光栅之间的对准也将变得非常困难,而一旦出现一块光栅存在加工缺陷或位置偏差,就会造成整片光波导变成废品。此外,现有的光波导装置一旦加工成型,则该光波导装置中的耦入区域和耦出区域就被固定下来,无法变动和调换,这就导致光机必须在该光波导装置的耦入区域投射图像光,并在该光波导装置的耦出区域处固定地观看虚像,不利于后续的组装和使用,灵活性极差,即同一个光波导装置无法适配不同的人群或应用场景。因此,为了解决上述问题,参考附图3至图6所示,本实用新型的一实施例提供了一种集成化光波导装置,其能够使波导的耦入、扩瞳以及耦出功能集成在一起,便于加工且使用灵活方便。

50.具体地,如图3和图4所示,所述集成化光波导装置1可以包括一光波导结构部10和一光栅结构部20。所述光波导结构部10用于通过全内反射的方式传输图像光。所述光栅结构部20被形成于所述光波导结构部10,并且所述光栅结构部20包括多个光栅单元21,其中多个所述光栅单元21分别沿着多条第一周期线201、多条第二周期线202以及多条第三周期线203进行周期排布以形成一整块二维光栅结构200,并且所述第一周期线201、所述第二周期线202以及所述第三周期线203之间的较小夹角均为60

°

。所述光栅结构部20的任意部位用于衍射该图像光以将该图像光耦入所述光波导结构部10,并且所述光栅结构部20的所有

部位用于衍射该图像光以将该图像光的一部分耦出所述光波导结构部10,且将该图像光中的其他部分在所述光波导结构部10内扩散地传输。可以理解的是,多条所述第一周期线201均为直线且彼此平行,多条所述第二周期线202均为直线且彼此平行,以及多条所述第三周期线203均为直线且彼此平行;并且所述第一周期线201、所述第二周期线202以及所述第三周期线203之间的夹角必然包括一个较小夹角60

°

和一个较大夹角120

°

。

51.值得注意的是,由于本技术的所述集成化光波导装置1只需要使用一整块二维光栅结构就能够实现耦入、扩瞳以及耦出的功效,因此本技术的所述集成化光波导装置1仅需要进行一次光刻就能够加工成所需的光栅面型,而不需要考虑多块光栅的加工难度叠加和光栅之间的对准问题,以成倍地降低光波导装置的加工难度和加工成本。特别地,由于本技术的所述集成化光波导装置1的所述光栅结构部20没有严格界定耦入区域和耦出区域,使得所述集成化光波导装置1的所述光栅结构部20的任何区域都能够耦合和扩散图像光,因此本技术的所述集成化光波导装置1能够根据实际应用的需求,任意调整光波导的切割方式,即仅需要一个光栅母板就能够满足不同的需求,以使所述集成化光波导装置1在使用上变得非常灵活,具有较高的产业应用价值。

52.优选地,如图4所示,所述二维光栅结构200可以是由多个所述光栅单元21阵列排布而成,并且多个所述光栅单元21分别位于所述第一周期线201、所述第二周期线202以及所述第三周期线203之间的交点处。可以理解的是,所述第一周期线201、所述第二周期线202以及所述第三周期线203分别是沿着同一周期方向进行阵列排布的各个所述光栅单元21之间的中心连线。

53.更具体地,如图4至图6所示,所述集成化光波导装置1只有一块整体的所述二维光栅结构200,即所述集成化光波导装置1中的所述二维光栅结构200既是耦入光栅,又是耦出光栅,使得所述二维光栅结构200同时具备耦入、扩瞳以及耦出的功效。事实上,所述光栅结构部20的所述二维光栅结构200可以被等效为分别平行于所述第一周期线201、所述第二周期线202以及所述第三周期线203的三个一维光栅结构h1、h2、h3,这样当图像光入射到所述二维光栅结构200时,所述图像光会被三个等效的一维光栅结构h1、h2、h3衍射以产生许多级次的衍射光,其中所述图像光能够在所述光波导结构部10内全反射且向下传播的级次光束主要有向正下方(如垂直于所述第一周期线201的方向)衍射的级次光束h1/t

+1

、向左下方(如垂直于所述第二周期线202的方向)衍射的级次光束h2/t

+1

以及向右下方(如垂直于所述第三周期线203的方向)衍射的级次光束h3/t

+1

。而这些级次光束在经全内反射后再次遇到所述二维光栅结构200的所述光栅单元21时,其中的一小部分会被直接耦出所述光波导结构部10,一大部分会继续沿着原路径进行全内反射地传播,以及另外一部分会向相对于原路径的左右60

°

的两个方向扩散,这样光束会一边被耦出,一边向四周扩散,最终光束将几乎能布满整个所述二维光栅结构200所处的区域。

54.可以理解的是,正是由于本技术的所述集成化光波导装置1的所述光栅结构部20中的任意位置都能作为耦入位置,因此在组装配置有所述集成化光波导装置1的增强现实设备时,所述增强现实设备的光机相对于所述集成化光波导装置1的位置更加灵活,便于降低所述增强现实设备的组装精度和难度。

55.值得一提的是,由于本技术的所述集成化光波导装置1中的所述光栅结构部20为一整块二维光栅结构200,并且所述光栅结构部20的任意位置都能作为耦入位置或耦出位

置,因此在制作所述集成化光波导装置1时只需要制作一个母板,进行一次纳米压印就能够加工形成所述光栅结构部20,进而根据需要进行切割就能够批量地加工各种不同尺寸的所述集成化光波导装置1,这极大地降低了所述集成化光波导装置1的制造难度和制造成本。

56.示例性地,根据本技术的第一示例,如图7所示,所述集成化光波导装置1的所述光波导结构部10可以但不限于被实施为一波导基底11,并且所述光栅结构部20的所述二维光栅结构200被加工以形成于所述波导基底11的表面。值得注意的是,所述光栅结构部20的所述光栅单元21可以凸出地或凹陷地形成于所述波导基底11的表面。此外,所述光栅结构部20的所述光栅单元21可以但不限于具有诸如圆柱形、棱柱形、椭圆柱形、圆锥形等规则的形状,也可以具有其他不规则的形状,本技术对此不再赘述。

57.具体地,如图8至图10b所示,本技术的所述集成化光波导装置1的制造方法,可以包括步骤:

58.s100:制作一母板31,其中所述母板31具有与一或多个光栅结构部20相对应的待转印的光栅结构313,并且所述光栅结构部20包括多个光栅单元21,其中多个所述光栅单元21分别沿着多条第一周期线201、多条第二周期线202以及多条第三周期线203进行周期排布以形成一整块二维光栅结构200,并且所述第一周期线201、所述第二周期线202以及所述第三周期线203之间的较小夹角均为60

°

;

59.s200:通过纳米压印方法,利用所述母板31在波导基底11的表面加工形成所述一或多个光栅结构部20;以及

60.s300:切割所述波导基底11以形成一或多个光波导结构部10,使得所述光波导结构部10与所述光栅结构部20一一对应而获得一或多个所述集成化光波导装置1。

61.更具体地,根据本技术的上述实施例,在所述集成化光波导装置1的制造方法的所述步骤s100中,所述母板31可以采用刻蚀加工的方法被制作而成。例如,所述刻蚀加工方法可以但不限于包括激光直写法、电子束直写法、掩膜光刻法以及双光束干涉曝光法等等。

62.值得注意的是,考虑到用于增强现实的光波导装置所使用的光栅的周期通常在300nm至500nm,且为了在加工过程中精确控制光栅的面型,因此在加工所述二维光栅结构200时所使用的最小加工线宽一般要比光栅周期小一个数量级,如30nm至50nm。而常规的光栅加工方法或多或少均存在一些缺陷或问题,不适合加工本技术的所述二维光栅结构200。例如,常规的金刚石刻划方法只适合加工一维光栅,难以对光栅加以调制,且其刻划速度比较慢、加工时间很长,还对工作环境,如温度、湿度、压强、振动等要求极为苛刻,即存在微小的环境扰动就可能导致光栅刻划精度的丢失;常规的激光直写方法则是通过聚焦激光光束曝光光刻胶来进行加工,但因聚焦光束收到衍射极限的限制,最小加工线宽在300nm左右,因此其只能加工微米级的光栅,难以加工满足所述二维光栅结构200的周期要求;常规的电子束光刻方法是通过聚焦电子束来曝光光刻胶的,虽然其可以突破衍射极限来加工纳米级结构,但其加工速度很慢,如加工十平方厘米量级的亚波长光栅需要不停地写一周以上的时间,并且其对环境和设备稳定性的要求也极为苛刻;常规的掩膜光刻方法是先加工掩膜板,再利用光刻机将该掩膜板的图形投影到光刻胶上进行曝光来加工微小结构,但这种加工方式的开模费用高,且加工成本随着光刻机的精度提升而不断地提高,如百纳米线宽以下的加工费用单次可能会在几十甚至上百万人民的级别。

63.为了加工本技术的所述二维光栅结构200,本技术根据所述二维光栅结构200的周

期小(如光栅周期为300nm至500nm)、周期稳定性要求高(如在20*20mm的范围内光栅周期变化小于1nm)等特点,并综合考虑成本,因此所述集成化光波导装置1的制造方法优选地采用双光束干涉曝光法来制作所述母板31。

64.示例性地,如图9a和图9b所示,所述集成化光波导装置1的制造方法的所述步骤s100,可以包括步骤:

65.s110:涂布光刻胶311于一母板基板312的表面;

66.s120:通过双光束干涉系统40,对所述光刻胶311进行曝光以显影地产生干涉条纹;以及

67.s130:在所述干涉条纹的显影下,刻蚀所述光刻胶311以在所述母板基板312的表面形成所述待转印的光栅结构313。

68.值得一提的是,如图9b所示,所述双光束干涉系统40通常包括一激光光源41、一分束镜42、左反射镜43、右反射镜44、左透镜组45以及右透镜组46,其中所述激光光源41用于发射一束紫外激光,其中所述分束镜42被设置于所述激光光源41的发射路径,用于将该束紫外激光分成左右两束光线,其中所述左反射镜43和所述右反射镜44用于分别对应地反射左右两束光线以转折光路,并且所述左透镜组45和所述右透镜组46用于分别对应地扩束和准直被反射后的左右两束光线,以在所述光刻胶311的表面叠加干涉,曝光以显影出干涉条纹一直的周期性条纹图案。

69.此外,由于通过所述双光束干涉系统40在所述光刻胶上曝光、显影后产生的条纹周期p与两光束的夹角θ直接相关,即p=nλ/(2sinθ),其中λ是激光波长,n为光刻胶的折射率,而条纹的宽度d主要是由光刻胶的曝光量决定的,其中所述曝光量又是由两光束的强度和曝光时间来控制的,因此本技术的所述集成化光波导装置1的制造方法通过所述双光束干涉系统40能够在大面积的光刻胶上形成曝光周期一致性非常高的光栅,特别符合增强现实技术对光栅周期的要求。

70.然而,由于所述光刻胶通常是同时进行曝光的,使得所述光刻胶上形成的条纹宽度是随着曝光量的改变而同时增大或减小的,但这不利于增强现实显示的均匀性,因此为了能够提高增强现实显示的均匀性,势必需要对光栅效率进行调制,也就是对所述二维光栅结构200的线宽和深度(或高度)进行调制,而对线宽的调制又可以通过对不同区域的曝光量的调控来实现,对深度的调制可以通过对不同区域的光刻胶厚度或刻蚀时长的调控来实现。

71.优选地,在所述集成化光波导装置1的制造方法的所述步骤s110中:

72.可控厚度地涂布所述光刻胶311于所述母板基板312的表面,以调控所述光刻胶311的厚度,使得所述光刻胶的厚度可以不完全一致。可以理解的是,所述光刻胶的厚度在一些区域内是一致的,而在某些区域内是不一致的。

73.更优选地,在所述集成化光波导装置1的制造方法的所述步骤s130中:

74.调控所述双光束干涉系统40在所述光刻胶312的不同区域的曝光量,使得所述光刻胶312上形成的条纹宽度可以不完全一致。可以理解的是,所述光刻胶上的条纹宽度在一些区域内是一致的,而在某些区域内是不一致的。

75.根据本技术的上述实施例,如图10a和图10b所示,所述集成化光波导装置1的制造方法的所述步骤s200,可以包括步骤:

76.s210:通过所述母板31翻模成一子板32,其中所述子板32具有与所述母板31上的所述待转印的光栅结构313相互补的互补结构321;

77.s220:将未固化的光栅材料12涂布于所述波导基底11的表面;以及

78.s230:通过所述子板32压印所述未固化的光栅材料12,并固化所述未固化的光栅材料12以形成所述光栅结构部20于所述波导基底11的表面。

79.值得注意的是,所述未固化的光栅材料12可以是树脂材料,如紫外光固化树脂材料或热固化树脂材料等。在所述步骤s230中,可以通过紫外光照射或加热的方式固化所述未固化的光栅材料以成型所述光栅结构部20。

80.值得一提的是,根据本技术的第二示例,如图11至图13b所示,所述光栅结构部20的所述二维光栅结构200与所述光波导结构部10一体地成型,以使所述集成化光波导装置1具有一体式结构。

81.具体地,如图12至图13b所示,本技术的所述集成化光波导装置1的制造方法,可以包括步骤:

82.s100’:制作一母板31,其中所述母板31具有与一或多个光栅结构部20相对应的待转印的光栅结构313,并且所述光栅结构部20包括多个光栅单元21,其中多个所述光栅单元21分别沿着多条第一周期线201、多条第二周期线202以及多条第三周期线203进行周期排布以形成一整块二维光栅结构200,其中所述第一周期线201、所述第二周期线202以及所述第三周期线203之间的夹角均为60

°

;

83.s200’:通过所述母板31翻模成一模具33,其中所述模具33包括一或多个模腔331和与所述母板31上的所述待转印的光栅结构相互补的互补结构332,并且所述互补结构332被对应地设置于所述模腔331的内壁;以及

84.s300’:通过纳米压印方法,利用所述模具33在一支撑板34上形成一体地成型的所述光栅结构部20和所述光波导结构部10而获得一或多个所述集成化光波导装置1。

85.更具体地,如图13a和图13b所示,所述集成化光波导装置1的制造方法的所述步骤s300’,可以包括步骤:

86.s310’:布设液态树脂材料于所述支撑板34的支撑平面340;

87.s320’:压合所述模具33于所述支撑板34的所述支撑平面340,以使所述液态树脂材料在所述模腔331内扩散,其中所述模具33的所述互补结构332在所述液态树脂材料的表面压印形成所述光栅结构部20;以及

88.s330’:对所述液态树脂材料进行固化处理,以得到固化后的树脂材料作为具有一体式结构的所述集成化光波导装置1。

89.值得注意的是,所述液态树脂材料可以但不限于被实施为光固化型液态树脂材料,以在光固化后具有较高的韧性和稳定性,不易破碎。当然,在本技术的其他示例中,所述液态树脂材料还可以被实施为热固化型液态树脂材料或冷固化型液态树脂材料等,本技术对此不再赘述。

90.根据本技术的另一方面,如图14至图16所示,本技术进一步提供了一种制造装置,用于制造上述集成化光波导装置1,其中所述集成化光波导装置1包括所述光波导结构部10和所述光栅结构部20。具体地,如图14和图15所示,所述制造装置可以包括一母板31和一纳米压印装置7,其中所述母板31具有与一或多个所述光栅结构部20相对应的待转印的光栅

结构313,并且所述光栅结构部20包括多个光栅单元21,其中多个所述光栅单元21分别沿着多条第一周期线201、多条第二周期线202以及多条第三周期线203进行周期排布以形成一整块二维光栅结构200,其中所述第一周期线201、所述第二周期线202以及所述第三周期线203之间的夹角均为60

°

;其中所述纳米压印装置7用于利用所述母板31加工形成所述光栅结构部20于所述光波导结构部10,以得到该集成化光波导装置1。

91.更具体地,如图14和图15所示,本技术的所述制造装置进一步包括一母板制造装置3,其中所述母板制造装置3包括一涂布机构30、一双光束干涉系统40以及一刻蚀机构50,其中所述涂布机构30用于涂布光刻胶311于一母板基板312的表面;其中所述双光束干涉系统40用于对该光刻胶311进行曝光以显影地产生干涉条纹,其中所述刻蚀机构50用于在该干涉条纹的显影下,刻蚀该光刻胶311以在该母板基板312的表面形成该待转印的光栅结构313。

92.示例性地,如图9b所示,所述双光束干涉系统40包括一激光光源41、一分束镜42、左反射镜43、右反射镜44、左透镜组45以及右透镜组46,其中所述激光光源41用于发射一束紫外激光,其中所述分束镜42被设置于所述激光光源41的发射路径,用于将该束紫外激光分成左右两束光线,其中所述左反射镜43和所述右反射镜44用于分别对应地反射左右两束光线以转折光路,并且所述左透镜组45和所述右透镜组46用于分别对应地扩束和准直被反射后的左右两束光线,以在所述光刻胶311的表面叠加干涉,曝光以显影出干涉条纹一致的周期性条纹图案。

93.所述母板制造装置3进一步包括一调控机构60,其中所述调控机构60用于可控厚度地涂布该光刻胶311与该母板基板312的表面,以调控该光刻胶311的厚度,使得该光刻胶311的厚度不完全一致。

94.另外,通过调控所述双光束干涉系统40在该光刻胶311的不同区域的曝光量,如调节曝光图案,可使得该光刻胶311上形成的条纹宽度不完全一致。通光调节刻蚀深度,可使该光刻胶311不同区域的深度不同。

95.值得一提的是,在本技术的一示例中,如图14所示,所述纳米压印装置7可以包括一子板32和一子板压印机构71,其中所述子板32是通过所述母板31翻模而成的,并且所述子板32具有与所述母板31上的所述待转印的光栅结构313相互补的互补结构321,其中所述子板压印机构71用于通过所述子板32压印被涂布于波导基底11的表面上的未固化的光栅材料,并固化该未固化的光栅材料以在该波导基底11的表面形成一或多个所述光栅结构部20。

96.在本技术的上述示例中,如图14所示,所述纳米压印装置7进一步包括一切割装置72,其中所述切割装置72用于切割该波导基底11以形成一或多个该光波导结构部10,使得该光波导结构部10与该光栅结构部20一一对应而获得一或多个该集成化光波导装置1。

97.而在本技术的另一示例中,如图15所示,所述纳米压印装置7也可以包括一模具33、一支撑板34以及一模具压印机构73,其中所述模具33是通过所述母板31翻模而成的,其中所述模具33包括一或多个模腔331和与所述母板31上的所述待转印的光栅结构313相互补的互补结构332,并且所述互补结构332被对应地设置于所述模腔331的内壁,其中所述模具压印机构73用于通过所述模具33在所述支撑板34上形成一体地成型的该光栅结构部20和该光波导结构部10而获得一或多个该集成化光波导装置1。

98.在本技术的上述示例中,如图16所示,所述模具压印机构73包括一布设机构731、一压合机构732以及一固化机构733,其中所述布设机构731用于布设液态树脂材料于所述支撑板34的支撑平面340,其中所述压合机构732用于压合所述模具33于所述支撑板34的所述支撑平面340,以使该液态树脂材料在所述模腔331内扩散,其中所述模具33的所述互补结构332在该液态树脂材料的表面压印形成该光栅结构部20,其中所述固化机构733用于对该液态树脂材料进行固化处理,以得到固化后的树脂材料作为具有一体式结构的该集成化光波导装置1。

99.本领域的技术人员应理解,上述描述及附图中所示的本实用新型的实施例只作为举例而并不限制本实用新型。本实用新型的目的已经完整并有效地实现。本实用新型的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本实用新型的实施方式可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1