一种用于背光模组的自清洁膜片、背光模组及制作方法与流程

1.本发明涉及lcd背光技术领域,具体涉及一种用于背光模组的自清洁膜片、背光模组及制作方法。

背景技术:

2.随着lcd显示技术的迅速发展,lcd显示产品的背光模组在生产组装过程中对良率监控必不可少,在膜片的组装过程中,对膜片的清洁也必不可少,在模组转移过程中,也易造成膜片污染、脏污、对人员依赖性大等问题,同时存在人员组装工作量大的问题。现有的膜片清洁给组装工厂及终端客户造成很大的经济损失,现阶段组装作业过程中,产线使用粘尘棒改善产线膜片异物情况,但在清理异物过程中仍需接触膜片,会造成其他不可维修的问题,比如膜片污染、膜片褶皱等其他不良,造成膜片报废,组装作业效率低下。因此,为了有效改善背光膜片常态不良的问题,本发明提供一种自清洁膜片。

技术实现要素:

3.本发明提供一种具有自清洁功能的膜片、背光模组及制作方法。

4.为解决上述技术问题,本发明采用如下技术方案:

5.一种用于背光模组的自清洁膜片,包括膜片基材,还包括形成在膜片基材一侧的扩散层,所述扩散层包括弥散分布在膜片基材表面的若干微型凸起以及沿微型凸起突出于膜片基材表面部分弥散分布的微型凸顶。

6.优选的,所述微型凸起和微型凸顶均呈圆柱状,且所述微型凸起突出于膜片基材向外延伸。

7.优选的,所述自清洁膜片还包括设置在膜片基材远离扩散层一侧的粒子层。

8.优选的,所述膜片基材为pet材质。

9.一种背光模组,包括光源和导光板,还包括前述的自清洁膜片。

10.一种用于背光模组的自清洁膜片的制作方法,包括以下步骤:

11.在膜片基材表面涂布一层扩散层,得到复合膜片;

12.固化所述复合膜片,制备自清洁膜片。

13.优选的,所述在膜片基材表面涂布一层扩散层,得到复合膜片的步骤,包括:

14.在膜片基材表面涂布若干弥散分布的微型凸起;

15.沿微型凸起突出膜片基材部分涂布若干弥散分布的微型凸顶。

16.优选的,所述固化所述复合膜片,制备自清洁膜片的步骤,还包括通过加热或光照方式固化所述复合膜片。

17.优选的,所述在膜片基材表面涂布一层扩散层,得到复合膜片的步骤,还包括:

18.于真空条件下,涂布轮在旋转过程中将经涂布模头输送的扩散粒子弥散涂布至膜片基材表面以形成微型凸起;

19.于真空条件下,涂布轮在旋转过程中将经涂布模头输送的扩散粒子弥散涂布至微

型凸起突出膜片基材的部分以形成微型凸顶。

20.由以上技术方案可知,本发明具有如下有益效果:本发明在膜片基材表面形成具有多重超微结构的扩散层,扩散层包括弥散分布在膜片基材表面的微型凸起以及弥散分布在微型凸起突出于膜片基材部分的微型凸顶,使得扩散层一侧的膜片基材表面被微小的蜡晶所覆盖,当异物粘附于扩散层表面时,由于表面结构和粗糙度均为微米级,灰尘等异物无法吸附在表面上,而异物会沿着表面滚动,异物滚动过程即为自洁过程,本发明的自清洁方式与传统的通过粘尘棒接触式清理的方式相比,可有效避免造成膜片污染、褶皱等不良问题,可进一步提高膜片良品率以及组装作业的效率。

附图说明

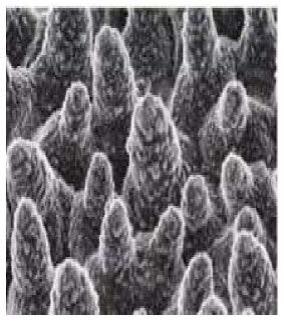

21.图1为本发明提供的超微结构的扫描电镜图;

22.图2为本发明提供的扩散层的示意图;

23.图3为本发明提供的自清洁膜片的结构示意图;

24.图4为微型凸起与微型凸顶的结构示意图;

25.图5为涂布时的示意图。

26.图中:10、膜片基材;20、扩散层;210、微型凸起;220、微型凸顶;30、粒子层。

具体实施方式

27.下面结合附图对本发明的一种优选实施方式作详细的说明。

28.实施例:

29.参照图1、图2、图4,一种用于背光模组的自清洁膜片,包括膜片基材10,还包括形成在膜片基材10一侧的扩散层20,所述扩散层20包括弥散分布在膜片基材10表面的若干微型凸起210以及沿微型凸起210突出于膜片基材10表面部分弥散分布的微型凸顶220,进一步的,所述微型凸起210和微型凸顶220均呈圆柱状,且所述微型凸起210突出于膜片基材10向外延伸,这样一来,当光线经过该自清洁膜片时,会在折射率不同的两介质中穿过,同时经过微型凸起时发生发射、折射、散射,使光能够被均匀分散,这是因为微型凸起在制程面上是凸起结构,不易沉积粒子,同时从光学面上来说,微型凸起能够将其所在部分光学亮度提升起来,使其所在处具有一定的遮蔽性,通过在膜片基材10形成微米级的超微结构,圆柱状的微型凸起210和微型凸顶220使得膜片基材10的表面被微小的蜡晶所覆盖,当异物粘附于表面时,由于表面结构和粗糙度均为微米级,灰尘无法吸附在表面上,灰尘等异物会沿着扩散层20滚动,而异物的滚动过程即是该膜片自洁过程。

30.进一步的,参照图3,所述自清洁膜片还包括设置在膜片基材10远离扩散层20一侧的粒子层30,通过所述粒子层30的设置,增加该自清洁膜片对光线的扩散作用,从而提升该膜片的光学性能。

31.进一步的,所述膜片基材10为pet材质。

32.本发明还提供了一种背光模组,该背光模组包括光源和导光板,还包括设置在导光板上的如前所述的自清洁膜片,由于该背光模组具有上述的自清洁膜片,由于灰尘等异物会沿着扩散层滑动而不至于粘附于背光模组表面,该自清洁的方式与传统的通过粘尘棒接触式清理的方式相比,可有效避免造成膜片污染、褶皱等不良问题,可进一步提高膜片良

品率以及组装作业的效率。

33.参照图5,本发明还提供了一种自清洁膜片的制作方法,包括以下步骤:

34.s10:在膜片基材表面涂布一层扩散层,得到复合膜片。

35.具体地,通过涂布轮涂布的方式将扩散粒子涂布在膜片基材的表面,得到包含扩散层的复合膜片。

36.s20:固化所述复合膜片,制备得到自清洁膜片。

37.具体地,具体可通过加热或光照的形式使得扩散层固化于基材膜片的表面,从而得到完整态的自清洁膜片,进一步的,固化时,可从扩散层一侧固化,也可以从膜片基材一侧进行固化,在此,不做过多赘述。

38.作为本发明优选的技术方案,所述步骤s10还包括:

39.s110:在膜片基材表面涂布若干弥散分布的微型凸起。

40.具体地,由于微型凸起和微型凸顶分别是以膜片基材和微型凸起为基底设置的,因此微型凸起和微型凸顶的设置也是分布进行,因此,可先在膜片基材的表面先涂布一层呈弥散分布的微型凸起,而后以该微型凸起为基础,再进行微型凸顶的涂布,且该微型凸起呈圆柱状。

41.s120:沿微型凸起突出膜片基材部分涂布若干弥散分布的微型凸顶。

42.具体地,待膜片基材表面的微型凸起形成弥散状之后,可以微型凸起突出于膜片基材的部分为基础,在该部分涂布微型凸顶,微型凸顶同样呈圆柱状。

43.作为本发明优选的技术方案,所述步骤s10还包括:

44.s110’:于真空条件下,涂步轮旋转过程中将经涂布模头输送的扩散粒子弥散涂布至膜片基材表面以形成微型凸起。

45.具体地,扩散粒子沿着涂布摸头内的狭缝流动,并在与涂布轮接触时,涂步轮以一定转动速度v转动,其转动时的离心力将扩散粒子涂布至膜片基材的表面形成微型凸起,其中,扩散粒子经涂步轮带出的阶段是处于一定真空度条件下pvac进行的,且涂布模头与涂布轮之间留有一定间隙ha,这样一来,通过在一定的真空度pvac和间隙ha条件下进行涂布作业,可提高膜片基材的韧性,同时对于超微结构的微型凸起和微型凸顶起到一定的支撑效果,不至于出现塌陷。

46.s120’:于真空条件下,涂布轮在旋转过程中将经涂布模头输送的扩散粒子弥散涂布至微型凸起突出膜片基材的部分以形成微型凸顶。

47.同样的,运用上述的涂布装置,对涂布时涂步轮的转动速度v、间隙ha以及真空度pvac进行调整,以在微型凸起突出于膜片基材部分形成微型凸顶。

48.以上所述实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1