光掩模缺陷定位方法及消除方法与流程

1.本发明涉及半导体技术领域,尤其涉及一种光掩模缺陷定位方法及消除方法。

背景技术:

2.光掩模缺陷种类繁多,某些特殊缺陷在离子修补设备上成像精度不够,导致在操作员修补的过程中缺陷不易被发现,无法从离子束修补设备的成像界面判断缺陷的准确位置。尤其是针对光掩模氧化铬层缺陷,氧化铬层缺陷在离子修补设备上无法准确成像,这种情况对操作员修补经验要求极高,经常会导致操作员修错位置进而造成多次反复修补的情况,这种情况下经常导致浪费产能,延长交货周期,甚至产品报废的情况。

3.因此,有必要提供一种新型的光掩模缺陷定位方法及消除方法以解决现有技术中存在的上述问题。

技术实现要素:

4.本发明的目的在于提供一种光掩模缺陷定位方法及消除方法,提高光掩膜缺陷修补的准确率和效率,降低重复修补的情况。

5.为实现上述目的,本发明的所述一种光掩模缺陷定位方法,包括:

6.获取目标光掩模中刻蚀掩模层中电子图像,所述目标光掩模包括透明衬底层和若干个设置在所述透明衬底层上的刻蚀掩模层,所述刻蚀掩膜层存在缺陷;

7.根据所述电子图像获取所述电子图像中的图像缺陷位置;

8.根据所述图像缺陷位置确定所述刻蚀掩模层中的实际缺陷位置,根据所述实际缺陷位置在所述透明衬底层表面进行刻蚀沉积处理以形成若干个定位点。

9.本发明所述光掩模缺陷定位方法的有益效果在于:在获取存在缺陷的目标光掩模的电子图像之后,以便于根据电子图像确定目标光掩模中的实际缺陷位置,并根据实际缺陷位置形成定位点,以便于完成对目标光掩模的实际缺陷位置的定位过程,便于后续在消除光掩模缺陷的过程中,提高光掩膜缺陷位置修补的准确率和效率,降低重复修补的情况,减少产能浪费。

10.可选的,所述根据所述实际缺陷位置在所述透明衬底层表面进行刻蚀沉积处理以形成若干个定位点,包括:

11.根据所述刻蚀掩模层上的所述实际缺陷位置,在所述实际缺陷位置两侧的所述透明衬底层上确定定位点位置;

12.根据所述定位点位置,采用电子束对所述定位点位置进行刻蚀预处理;

13.在刻蚀预处理后的所述定位点位置沉积一层定位薄膜,反复多次沉积,直至所述定位薄膜厚度达到预设厚度;

14.采用所述电子束对所述定位薄膜进行刻蚀后处理以形成预设尺寸的所述定位点。

15.可选的,所述定位点的形状为矩形,所述缺陷位置线宽的长度为a,所述定位点的长所在直线与所述线宽所在直线垂直,所述定位点的宽所在直线与所述线宽所在直线平

行。

16.可选的,所述定位点的长的尺寸为0.05a至0.3a,所述定位点的宽的尺寸为0.02a至0.1a。

17.可选的,根据所述实际缺陷位置在所述透明衬底层表面进行刻蚀沉积处理以形成若干个定位点的过程中,还包括对所述定位点位置进行光晕抑制,所述光晕抑制的次数为1至6次,所述光晕抑制像素量为1至3000像素。

18.本发明还提供了一种光掩模缺陷消除方法,包括:

19.采用上述的光掩模缺陷定位方法在目标光掩模的透明衬底层上形成若干个定位点;

20.根据所述定位点对所述缺陷位置进行定位后,采用离子束修补设备对所述实际缺陷位置进行修补;

21.通过所述离子束修补设备去除所述定位点。

22.本发明所述光掩模缺陷消除方法的有益效果在于:在通过上述的光掩模缺陷定位方法在根据目标光掩模的实际缺陷位置在透明衬底层上形成定位点之后,在光掩模缺陷的消除过程中,直接通过定位点对实际缺陷位置进行定位去除并修补,并将制作的定位点去除,从而完成对光掩模缺陷位置的修补过程,提高光掩膜缺陷位置修补的准确率和效率,降低重复修补的情况,减少产能浪费。

23.可选的,所述通过所述离子束修补设备去除所述定位点,包括:

24.在所述实际缺陷位置所在的所述刻蚀掩模层刻蚀形成定位孔洞;

25.通过所述离子束修补设备将所述定位孔洞作为基准对所述定位点进行定位,并采用所述离子束修补设备中的离子束对准所述定位点,以去除所述定位点。

26.可选的,在采用所述离子束修补设备沿着所述定位孔洞刻蚀所述定位点以去除所述定位点的过程中,对所述定位点进行三次扫描,每一次扫描的时间均不相同。

27.可选的,所述三次扫描分别为第一次扫描、第二次扫描和第三次扫描,所述第一次扫描的时间为1至500秒,所述第二次扫描的时间为1至2000秒,所述第三次扫描的时间为1至1000秒。

28.可选的,所述第一次扫描剂量为1%至50%,所述第二次扫描剂量为1%至100%。

29.可选的,所述采用离子束修补设备对所述缺陷位置进行修补,包括:

30.根据所述定位点确定所述刻蚀掩模层中的所述实际缺陷位置对应的缺陷区域;

31.对所述缺陷区域进行刻蚀处理以去除缺陷,并对所述缺陷区域进行清洗;

32.对所述缺陷区域沉积修补材料以修补所述缺陷区域。

33.可选的,所述光掩模缺陷消除方法还包括:对修补后的所述光掩模进行空间成像,根据空间成像结果确定所述光掩模缺陷是否消除。

附图说明

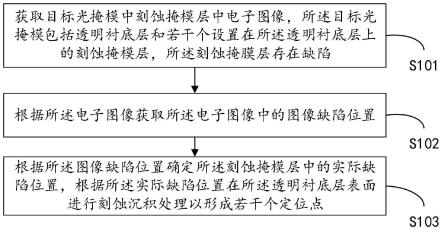

34.图1为本发明实施例所述光掩模缺陷定位方法的流程图;

35.图2为本发明实施例所述光掩模的截面结构示意图;

36.图3为本发明实施例所述光掩模缺陷消除方法的流程图

37.图4为本发明实施例所述光掩模缺陷消除方法中光掩模的俯视结构示意图。

具体实施方式

38.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

39.针对现有技术存在的问题,本发明的实施例提供了一种光掩模缺陷定位方法,参考图1,包括如下步骤:

40.s101、获取目标光掩模中刻蚀掩模层中电子图像,所述目标光掩模包括透明衬底层和若干个设置在所述透明衬底层上的刻蚀掩模层,所述刻蚀掩膜层存在缺陷。

41.在本实施例中,通过电子显微镜拍摄目标光掩模的电子图像,以便于快速获取到目标光掩模的缺陷位置。由于透明衬底层在离子修补设备下能够形成图像,而刻蚀掩模层在离子修补设备下无法形成图像,从而使得在刻蚀掩膜层中存在缺陷时不能快速识别,因此采用透明衬底层对刻蚀掩模层中的缺陷位置进行定位。

42.s102、根据所述电子图像获取所述电子图像中的图像缺陷位置。

43.s103、根据所述图像缺陷位置确定所述刻蚀掩模层中的实际缺陷位置,根据所述实际缺陷位置在所述透明衬底层表面进行刻蚀沉积处理以形成若干个定位点。

44.示例性的,参考图2,所述目标光掩模包括透明衬底层21和若干个设置在所述透明衬底层21上的刻蚀掩模层22,所述透明衬底层21采用石英材料,所述刻蚀掩膜层22由下到上依次包括铬层221和氧化铬层222,通常情况下所述氧化铬层222存在缺陷,而离子修补设备无法识别出实际缺陷位置,从而导致对于光掩模中氧化铬层的缺陷不能准确去除。而在本实施例中,对于氧化铬层222中存在缺陷的目标光掩模,首先通过电子显微镜获取目标光掩模中刻蚀掩模层22的电子图像,之后根据电子图像中的图像缺陷位置确定光掩模中的实际缺陷位置,对应在所述透明衬底层表面进行刻蚀沉积处理以形成若干个定位点,以便于后续根据定位点确定出目标光掩模的实际缺陷位置,完成对目标光掩模的缺陷修补,即使在离子修补设备上无法准确成像,也能够通过形成的定位点快速定位出目标光掩模的实际缺陷位置,从而避免修补位置出错而导致多次反复修补浪费产能,提高缺陷修补效率和准确率。

45.在一些实施例中,所述根据所述实际缺陷位置在所述透明衬底层表面进行刻蚀沉积处理以形成若干个定位点,包括:

46.根据所述刻蚀掩模层上的所述实际缺陷位置,在所述实际缺陷位置两侧的所述透明衬底层上确定定位点位置;

47.根据所述定位点位置,采用电子束对所述定位点位置进行刻蚀预处理;

48.在刻蚀预处理后的所述定位点位置沉积一层定位薄膜,反复多次沉积,直至所述定位薄膜厚度达到预设厚度;

49.采用所述电子束对所述定位薄膜进行刻蚀后处理以形成预设尺寸的所述定位点。

50.在本实施例中,首先根据光刻掩膜层中的实际缺陷位置在透明衬底层上确定出若

干个定位点位置,以便于在定位点位置形成定位点,并在后续对缺陷位置进行修补时,通过定位点对实际缺陷位置进行定位,确保实际缺陷位置修补准确高效。

51.而在本实施例中,首先采用电子束配合二氟化氙对定位点位置进行刻蚀预处理,以便于提高后续薄膜沉积效果,而在完成沉积预设厚度的薄膜之后,采用电子束配合二氟化氙刻蚀即可得到满足要求的预设尺寸的定位点,以便于后续根据定位点进行缺陷位置的定位处理。

52.其中,所述薄膜采用电子束配合硅酸乙酯气体在所述透明衬底层21沉积以形成一层定位薄膜,定位薄膜沉积后的高度高于透明衬底层21表面所在高度,低于所述铬层221表面所在高度。

53.在又一些实施例中,所述定位点3的形状为矩形,所述实际缺陷位置所在区域中的光刻图形的线宽大小为a,所述定位点的长所在直线与所述线宽所在直线垂直,所述定位点的宽所在直线与所述线宽所在直线平行。

54.在本实施例中,由于光掩模中结构放大后的最小单位的形状通常是矩形,采用矩形结构的定位点能够匹配光掩模中的结构,在光掩模中快速成型,提高定位点的成型效率。

55.示例性的,所述光刻图形的线宽长度为300nm,则所述定位点3的长为0.05a至0.3a,也就是15nm至90nm,所述定位点3的宽为0.02a至0.1a,也就是6nm至30nm。

56.在一些实施例中,所述定位点的形成过程中沉积循环次数为1至100次。

57.在另外一些实施例中,根据所述实际缺陷位置在所述透明衬底层表面进行刻蚀沉积处理以形成若干个定位点的过程中,还包括对所述定位点位置进行光晕抑制,所述光晕抑制的次数为1至5次,所述光晕抑制像素量为1至3000像素。

58.示例性的,在本实施例中,所述定位点的长为50nm,所述定位点的宽为18nm,所述定位点的形成过程中,沉积循环次数为50次,光晕抑制的次数为3次,所述光晕抑制像素量为1500像素点。

59.本发明还提供了一种光掩模缺陷消除方法,参考图3,包括如下步骤:

60.s301、采用上述的光掩模缺陷定位方法在目标光掩模的透明衬底层上形成若干个定位点;

61.s302、根据所述定位点对所述实际缺陷位置进行定位后,采用离子束修补设备对所述实际缺陷位置进行修补;

62.s303、通过所述离子束修补设备去除所述定位点。

63.在一些实施例中,所述通过所述离子束修补设备去除所述定位点,包括:

64.在所述实际缺陷位置所在的所述刻蚀掩模层刻蚀形成定位孔洞;

65.通过所述离子束修补设备将所述定位孔洞作为基准对所述定位点进行定位,并采用所述离子束修补设备中的离子束对准所述定位点,以去除所述定位点。

66.在光掩模缺陷的消除过程中,直接通过定位点对缺陷位置进行定位,以便于去除并修补所述缺陷位置,并将制作的定位点去除,从而完成对光掩模缺陷位置的修补过程,提高光掩膜缺陷位置修补的准确率和效率,降低重复修补的情况,减少产能浪费。

67.在本实施例中,在通过上述的光掩模缺陷定位方法根据目标光掩模的实际缺陷位置形成定位点之后,首先根据定位点的位置对光掩模的实际缺陷位置进行修补,在修补完成之后在光掩模刻蚀掩模层的铬层区域刻蚀出定位孔洞,以便于将定位孔洞作为基准对定

位点进行定位,从而利用离子束修补设备对定位点进行准确刻蚀以去除定位点,从而完成光掩模缺陷位置的修补和定位点的去除过程。

68.示例性的,在通过定位孔洞去除定位点的过程中,首先通过离子束修补设备选择对准之前形成的定位点,同时利用离子束修补设备的特征图形抓取功能,抓取定位孔洞的图形特征,并以定位孔洞的图形特征作为基准对定位点进行对准,从而确保离子束修补设备释放的离子束能够对准定位点,在离子束修补设备采用离子束配合气体进行刻蚀以去除定位点的过程中,提高定位点去除过程的准确性,避免因为振动或者外界偏差导致光掩模偏移而影响定位点去除准的确性。

69.需要说明的是,所述定位孔洞的尺寸对离子束修补设备的空间成像结果没有影响,从而在去除定位点之后不需要再对定位孔洞进行处理。

70.在一些实施例中,在采用所述离子束修补设备配合所述定位孔洞对所述定位点进行定位,以去除所述定位点,对所述定位点进行三次扫描,每一次扫描的时间均不相同。在离子束修补设备通过离子束配合气体刻蚀定位点的过程中,通过采用三次扫描释放离子束,便于控制离子束的扫描剂量,提高离子束的刻蚀效果。

71.示例性的,所述三次扫描分别为第一次扫描、第二次扫描和第三次扫描,所述第一次扫描的时间为1至500秒,所述第二次扫描的时间为1至2000秒,所述第三次扫描的时间为1至1000秒。

72.具体的,第一次扫描的时间为250秒,第二次扫描的时间为1000秒,第三次扫描的时间为500秒。

73.在一些实施例中,所述第一次扫描剂量为1%至50%,所述第二次扫描剂量为1%至100%。

74.在一些实施例中,所述采用离子束修补设备对所述缺陷位置进行修补,包括:

75.根据所述定位点确定所述刻蚀掩模层中的所述实际缺陷位置对应的缺陷区域;

76.对所述缺陷区域进行刻蚀处理以去除缺陷,并对所述缺陷区域进行清洗;

77.对所述缺陷区域沉积修补材料以修补所述缺陷区域。

78.示例性的,参考图4,在通过上述的光掩模缺陷定位方法在目标光掩模的缺陷位置形成定位点3之后,根据多个定位点3确定出光刻掩膜层22中的缺陷位置d,即可通过多个定位点3在光刻掩膜层22中的氧化铬层222中确定出缺陷区域b,之后对缺陷区域b进行修补,即可完成对缺陷位置d的修补过程。

79.在根据定位点确定出光掩模氧化铬层的缺陷位置之后,对缺陷位置进行去除并修补的过程中,依次对缺陷位置进行刻蚀、清洗和沉积修补,从而完成对光掩模缺陷位置的定位和去除过程。

80.需要说明的是,在本实施例中,采用的是现有技术中的方法去除并修补定位点所在位置的缺陷,但是本方案不限于此,也可以采用其它方法去除并修补定位点所在位置的缺陷,此处不再赘述。

81.在又一些实施例中,所述光掩模缺陷消除方法还包括:对修补后的所述光掩模进行空间成像,根据空间成像结果确定所述光掩模缺陷是否消除

82.在对定位点所在位置的缺陷去除并修补之后,为了确定修补效果,对修补后的光掩模进行空间成像,根据成像结果确定光掩模缺陷修补是否满足要求。

83.在本实施例中,对修补后的光掩模进行空间成像后得到空间成像结果,当空间成像结果中的黑区结果和白区结果的规格均满足要求,则表明当前光掩模的缺陷修补达到要求,否则需要对光掩模进行再次修补。

84.示例性的,空间成像结果中的黑区结果和白区结果的规格均为98%至102%,达到满足要求规格的90%至110%,因此采用本方案对光掩模的缺陷修补满足要求,能够满足对氧化隔层缺陷位置的定位和修补过程。

85.虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1