一种SU-8微透镜阵列的光刻-抛光直接成型制造方法

一种su-8微透镜阵列的光刻-抛光直接成型制造方法

技术领域

1.本发明涉及微纳制造技术领域,尤其涉及一种su-8微透镜阵列的光刻-抛光直接成型制造方法。

背景技术:

2.微透镜是光学领域内常见的微光学元件之一,通常指尺寸在几微米到几毫米之间的微型透镜。微透镜按照一定的方式分布形成的阵列被称为微透镜阵列。微透镜阵列作为重要的微光学元件,因其具有大视场、大景深、小体积、高集成度等优异性能,在显示、传感、照明、光伏等领域内已得到广泛的研究与应用。

3.微透镜可以通过一些制备方法集成制造在发光器件(例如垂直腔面发射激光器)上,制备方法例如微滴喷射法、热回流法、加热压花法等。微滴喷射法指的是使用微型注射器将紫外固化聚合物液滴喷射到基材上。该方法较难控制液滴形状,因此微透镜阵列的尺寸和面型难以被控制。热回流法主要依靠光刻工艺和热回流技术来使光刻胶形成球形结构,制得的光刻胶球体可以作为微透镜留在顶部发射器件的孔径窗口上,也可以作为刻蚀掩膜,通过等离子体刻蚀在底部发射器件的背面形成微透镜。尽管该方法是一种简单的微透镜制造方法,但微透镜的接触角只受基板上光刻胶的润湿性及环境空气的影响,因此难以被控制。在加热压花法中,微透镜是通过在高温下将模具压在聚合物基板上形成的。聚合物基板作为微透镜的材料,通常是聚甲基丙烯酸甲酯。加热压花法不需要使用任何微透镜形状的模具,避免了模具壁与聚合物接触而造成的表面缺陷。然而,由加热压花法及一些间接法所制成的微透镜不能轻易地被集成在器件芯片或晶圆上,需要额外的光学对准、转移等步骤。因此,需要一种方法能够在已成型的器件表面原位集成制造出高精度定位的微透镜。

技术实现要素:

4.本发明的任务是提供一种su-8微透镜阵列的光刻-抛光直接成型制造方法,该方法能够在已成型的器件表面原位制造出高精度定位的su-8微透镜,制备的微透镜阵列具有形貌良好、尺寸可控、化学稳定性和热稳定性好等优点。

5.针对现有技术中存在的问题,本发明提供一种su-8微透镜阵列的光刻-抛光直接成型制造方法,包括:

6.在基片上布置光刻胶su-8,然后通过光刻技术,包括甩胶、烘胶、曝光、显影工艺,使其成型为su-8微柱阵列;以及

7.利用化学机械抛光技术,对su-8微柱阵列抛光,使其成型为su-8微透镜阵列。

8.在本发明的一个实施例中,所述在基片上布置光刻胶su-8步骤之前还包括在基片上布置增粘剂,所述基片包括已成型的器件,所述器件包括光电器件或检测器件。

9.在本发明的一个实施例中,还包括对su-8微透镜阵列进行精抛。

10.在本发明的一个实施例中,所述在基片上布置光刻胶su-8包括:

11.在带有增粘剂的所述基片上旋涂所述光刻胶su-8,型号为su-8 3050,旋涂参数包括以500rpm(低速)的转速旋转10s,随后再以1200rpm(高速)的转速旋转30s。

12.在本发明的一个实施例中,所述su-8微柱阵列的高度小于等于100μm时,制备微柱阵列所选用的光刻胶su-8的型号为su-8 3050;以及

13.所述su-8微柱阵列的高度介于100μm和650μm之间时,所选用的光刻胶su-8的型号为su-8 3050、su-8 2100或su-8 2150。

14.在本发明的一个实施例中,所述通过光刻工艺形成su-8微柱阵列包括:

15.将所述基片放置于热板上进行前烘,得到光刻胶薄膜;

16.将所述光刻胶薄膜在光刻机下曝光;

17.将所述基片放置于热板上进行中烘;

18.将所述基片放入显影液中显影;以及

19.将所述基片放置于热板上进行后烘,得到固化的su-8微柱阵列。

20.在本发明的一个实施例中,进行前烘时,程控升温至95℃,加热20min,得到膜厚为100μm的光刻胶薄膜;和/或

21.曝光参数包括:曝光功率密度为9mj/cm2,曝光时间10s;和/或

22.进行中烘时,程控升温至95℃,加热5min;和/或

23.所述显影液为丙二醇甲醚醋酸酯,显影时间3min至5min;和/或

24.所述su-8微柱阵列的高度为100μm。

25.在本发明的一个实施例中,将su-8微柱阵列抛光时,选用柔性抛光垫和氧化铝抛光液,选用的抛光盘转速范围为5-70rpm;以及

26.将su-8微柱阵列抛光时,通过调整精密抛光夹具,使su-8微柱阵列完全嵌入丝绒抛光垫的绒毛中。

27.在本发明的一个实施例中,所述柔性抛光垫为丝绒抛光垫,其绒毛的截面直径为20-30μm,高度约为1mm;和/或

28.所述氧化铝抛光液的粒径为1μm。

29.在本发明的一个实施例中,使用粒径为20nm的硅溶胶抛光液对所述su-8微透镜阵列进行精抛。

30.在本发明的一个实施例中,所述增粘剂包括omnicoat或hmds;以及

31.在所述基片上布置增粘剂的操作包括旋涂试剂和热板烘烤。

32.在本发明的一个实施例中,所述在基片上布置增粘剂包括:

33.滴上3-4ml omnicoat溶液,旋涂参数为以500rpm(低速)的转速旋转10s,随后再以3000rpm(高速)的转速旋转30s,然后将基片放置于200℃热板上加热1min,随热板冷却至室温。

34.本发明至少具有下列有益效果:本发明公开的一种su-8微透镜阵列的光刻-抛光直接成型制造方法,该方法以成熟的光刻技术与化学机械抛光技术为基础,能够大面积制备出形貌良好、高度可控、化学稳定性和热稳定性好的su-8微透镜阵列;该方法具有简单、低成本、重复性好、良率高等优点;该方法是一种微透镜阵列一体化集成制造方法,由于su-8光刻和化学机械抛光技术都与集成电路半导体工艺兼容,因此该方法适用于将微透镜阵列直接原位集成制造在已成型的器件上,无需额外的对准、转移、键合步骤,具有广泛的推

广应用价值。

附图说明

35.为了进一步阐明本发明的各实施例的以上和其它优点和特征,将参考附图来呈现本发明的各实施例的更具体的描述。可以理解,这些附图只描绘本发明的典型实施例,因此将不被认为是对其范围的限制。在附图中,为了清楚明了,相同或相应的部件将用相同或类似的标记表示。

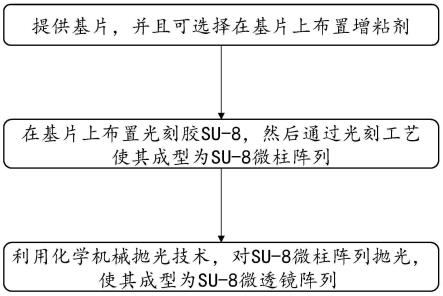

36.图1示出了根据本发明一个实施例的一种su-8微透镜阵列的光刻-抛光直接成型制造方法的流程。

37.图2示出了根据本发明一个实施例的su-8微柱阵列的示意图。

38.图3示出了根据本发明一个实施例的su-8微透镜阵列的示意图。

39.图4示出了根据本发明一个实施例的丝绒抛光垫的扫描电子显微镜图。

40.图5和图6示出了根据本发明一个实施例的su-8微透镜阵列的扫描电子显微镜图。

具体实施方式

41.应当指出,各附图中的各组件可能为了图解说明而被夸大地示出,而不一定是比例正确的。

42.在本发明中,各实施例仅仅旨在说明本发明的方案,而不应被理解为限制性的。

43.在本发明中,除非特别指出,量词“一个”、“一”并未排除多个元素的场景。

44.在此还应当指出,在本发明的实施例中,为清楚、简单起见,可能示出了仅仅一部分部件或组件,但是本领域的普通技术人员能够理解,在本发明的教导下,可根据具体场景需要添加所需的部件或组件。

45.在此还应当指出,在本发明的范围内,“相同”、“相等”、“等于”等措辞并不意味着二者数值绝对相等,而是允许一定的合理误差,也就是说,所述措辞也涵盖了“基本上相同”、“基本上相等”、“基本上等于”。

46.在此还应当指出,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是明示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为明示或暗示相对重要性。

47.另外,本发明的实施例以特定顺序对工艺步骤进行描述,然而这只是为了方便区分各步骤,而并不是限定各步骤的先后顺序,在本发明的不同实施例中,可根据工艺的调节来调整各步骤的先后顺序。

48.垂直腔面发射激光器作为一种重要的光源,在光纤通信、光互联、激光雷达、打印等领域得到了广泛的研究与应用。在可扩展性、均匀性等方面,垂直腔面发射激光器阵列比边发射激光器阵列更具优势。垂直腔面发射激光器通常与微透镜一起组合使用,以改善光束准直或聚焦。

49.本发明的实施例提供一种直接在器件表面制造高精度定位的透镜的方法,包括在

器件上旋涂光刻胶su-8,然后通过光刻工艺形成su-8微柱阵列;以及对su-8微柱阵列抛光,使其成型为su-8微透镜阵列。与常规的微透镜制造方法相比,具有简单、低成本、重复性好、良率高等优点,适用于将微透镜阵列直接原位集成制造在已成型的器件上,具有广泛的推广应用价值。

50.图1示出了根据本发明一个实施例的一种su-8微透镜阵列的光刻-抛光直接成型制造方法的流程。图2示出了根据本发明一个实施例的su-8微柱阵列的示意图。图3示出了根据本发明一个实施例的su-8微透镜阵列的示意图。图4示出了根据本发明一个实施例的丝绒抛光垫的扫描电子显微镜图。图5和图6示出了根据本发明一个实施例的su-8微透镜阵列的扫描电子显微镜图。

51.如图1所示,一种su-8微透镜阵列的光刻-抛光直接成型制造方法,包括以下步骤:

52.步骤1,提供基片1,并且可选择在基片1上布置增粘剂。

53.提供洁净的玻璃基片1,可选择在基片1上布置增粘剂,以增大结合力。增粘剂例如可以为omnicoat或hmds等。增粘操作包括旋涂试剂、热板烘烤等。具体的,在基片1上滴3-4ml omnicoat溶液,以500rpm(低速)的转速旋转10s,随后再以3000rpm(高速)的转速旋转30s。然后将基片1放置于200℃热板上加热1min,随热板冷却至室温。在本发明的其它实施例中,可以不在基底上布置增粘剂。

54.步骤2,在基片1上布置光刻胶su-8,然后通过光刻工艺使其成型为su-8微柱阵列2。su-8微柱阵列包含多个su-8微柱。光刻工艺可以包括甩胶、烘胶、曝光、显影等工艺。

55.烘胶包括前烘、中烘和后烘。

56.甩胶:在带有增粘剂的基片1上旋涂光刻胶su-8,型号为su-8 3050,旋涂参数包括以500rpm(低速)的转速旋转10s,随后再以1200rpm(高速)的转速旋转30s;前烘:将基片1放置于热板上,程控升温至95℃,加热20min,得到膜厚约为100μm的光刻胶薄膜;曝光:将光刻胶薄膜在光刻机下曝光,曝光参数为:曝光功率密度为9mj/cm2,曝光时间10s;中烘,将基片1放置于热板上,程控升温至95℃,加热5min;显影,将基片1放入显影液中显影,显影液为丙二醇甲醚醋酸酯(pgmea),显影时间3min至5min;后烘,将基片1放置于热板上进行程控加热,得到完全固化的su-8微柱阵列2,su-8微柱阵列2的高度约为100μm,如图2所示。

57.su-8微柱阵列2的高度和宽度可控,由光刻胶、图形化参数所调控。如su-8微柱阵列2的高度小于等于100μm时,制备微柱阵列所选用的光刻胶su-8的型号可以为su-8 3050,但不限于此;su-8微柱阵列2的高度介于100μm和650μm之间时,所选用的光刻胶su-8的型号可以为su-8 2100、su-8 2150等,但不限于此。su-8微柱阵列2的排列方式可以为圆形排列、矩形排列、六边形排列等。

58.本领域的技术人员应该理解,上述实施例中所选用的光刻胶型号及具体的处理工艺参数仅仅是示例性的,而非限制性的,因此可以根据实际的需求调整工艺参数和/或选择其他型号的光刻胶。

59.步骤3,利用化学机械抛光技术,将su-8微柱阵列2抛光形成su-8微透镜阵列。

60.在本发明的一些实施例中,选用柔性抛光垫,选用粒径为1μm的氧化铝抛光液。如图4所示,柔性抛光垫为丝绒抛光垫,其绒毛的直径为20-30μm,高度约为1mm。通过调整精密抛光夹具,确保su-8微柱阵列完全嵌入丝绒抛光垫的绒毛中,保证有一定的嵌入深度,确保在抛光过程中su-8微柱阵列能与绒毛充分接触,这是微透镜阵列成形的关键步骤。将抛光

盘的转速调整到合适的值进行抛光。使用logitech pm5精密研磨抛光机对su-8微柱阵列进行化学机械抛光。

61.抛光选用的抛光磨粒的尺寸直接影响透镜成形后微透镜的表面粗糙度。选用的抛光盘转速范围为5-70rpm。抛光盘转速与材料的去除率成正相关,与微透镜成形的时间成反相关,但抛光盘转速过快可能会导致su-8微柱断裂,影响最终微透镜的成品率,因此需要合理选用抛光转速。

62.本领域的技术人员应该理解,在本发明的实施例中,抛光成形所使用抛光液中的磨粒组分包括但不限于氧化铝,抛光液的粒径包括但不限于1μm。

63.如图3所示,ⅰ表示上平凸透镜高度,ⅱ表示下基座高度,ⅲ表示微透镜结构的总高度。su-8微透镜的尺寸(直径、高度)与su-8微柱的尺寸相比,因抛光而造成的尺寸变化十分微小,因此所制备的su-8微柱的直径与高度可以代表目标su-8微透镜的尺寸。

64.在本发明的一个实施例中,任选地,可以对su-8微透镜阵列进行精抛,进一步降低其表面粗糙度。最终制得的su-8微透镜阵列的扫描电子显微镜图如图5和图6所示。

65.在本发明的一些实施例中,可选择使用粒径为20nm的硅溶胶抛光液对su-8微透镜阵列进行精抛,进一步降低其表面粗糙度,使透镜表面更光滑。本领域的技术人员应该理解,在本发明的实施例中,精抛所使用的抛光液包括但不限于二氧化硅,抛光液的粒径包括但不限于20nm。

66.精抛选用的硅溶胶抛光液的磨粒粒径越小,精抛得到的效果越好。精抛的时间由微透镜尺寸与磨粒尺寸共同决定。

67.若使用硅溶胶抛光液对已成形su-8微透镜进行长时间的抛光,则会在一定程度上改变微透镜的面型。因此需要合理控制精抛时间,以得到形貌良好、表面光滑的微透镜。

68.需要说明的是,本发明的方法并不局限于su-8和丝绒抛光垫,符合说明书所述特点的材料都可以作为微透镜材料,符合说明书所述特点的柔性抛光垫都可以作为抛光垫,用于本发明的方法。与微透镜材料、抛光垫等相关的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

69.上述su-8微透镜阵列的光刻-抛光直接成型制造方法以成熟的光刻技术与化学机械抛光技术为基础,能够大面积制备出形貌良好、高度可控、化学稳定性和热稳定性好的su-8微透镜阵列,且该方法具有简单、低成本、重复性好、良率高等优点。该方法是一种微透镜阵列一体化集成制造方法,由于su-8光刻和化学机械抛光技术都与集成电路半导体工艺兼容,因此该方法适用于将微透镜阵列直接原位集成制造在已成型的器件上,无需额外的对准、转移、键合步骤,具有广泛的推广应用价值。已成型的器件可以包括但不限于光电器件或检测器件。

70.上述方法制得的su-8微透镜阵列能够用于垂直腔面发射激光器。su-8微透镜阵列可通过本方法直接原位集成制造在已成型的垂直腔面发射激光器的表面上。而传统的方法通常需要在透镜做出来以后进行光学对准、转移、键合等步骤。此外,本发明还可以通过调整光刻参数精准控制微透镜的直径和高度,这有利于微光学元件与垂直腔面发射激光器的一体化集成。集成su-8微透镜的垂直腔面发射激光器能够应用于激光雷达,打印,三维传感等领域。

71.虽然本发明的一些实施方式已经在本技术文件中予以了描述,但是本领域技术人

员能够理解,这些实施方式仅仅是作为示例示出的。本领域技术人员在本发明的教导下可以想到众多的变型方案、替代方案和改进方案而不超出本发明的范围。所附权利要求书旨在限定本发明的范围,并借此涵盖这些权利要求本身及其等同变换的范围内的方法和结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1