光模块的制作方法

光模块

1.本技术是申请人于2017年7月19日申请的发明名称为“光模块”,申请号为2017105907964的中国发明专利申请的分案申请。

技术领域

2.本发明涉及光通讯技术领域,尤其是涉及一种光模块。

背景技术:

3.随着社会发展,数据量越来越大。对光通信模块提出了传输速率更快成本更低的要求。现有3g已无法满足用户和市场的庞杂需求,td-lte(time division-longterm evolution,td-scdma 的长期演进)作为3g迈向4g的技术应运而生。由于目前光纤资源紧张,新铺设费用高,且基站分布距离较远,小型可插拔(sfp+)封装的光模块的需求逐步增大。

4.通常,在光模块结构中,电信号从金手指进入到pcba,然后输出到光电芯片,光电芯片将电学信号转变成光学信号,经由光学系统输出到光口。光口与电接口(金手指)都是相对模块壳体固定的。一般来讲pcba是刚性的,光学系统也是刚性的,并且所有器件都是存在一定尺寸公差的。

5.现在绝大多数光模块封装技术,都在使用柔性电路板(fpc)来吸收组装公差,但是柔性电路板与pcba焊接点引入了较大的电信号衰减,只能应用在10g以下的传输速率。

6.更高传输速率,长距离传输的光模块产品设计需要更小的高速电信号衰减。同时需要满足模块的组装要求,需要将金手指——pcba——光电芯片——自由空间光路组件——光口组装在一起,如何一体化设计以获得最佳光电信号转换传输的方案,成为了目前函待解决的问题。

技术实现要素:

7.基于此,本发明的目的在于提供一种光模块,其能够实现较好的高速信号传输。

8.一种光模块,其特征在于,所述光模块包括壳体、设于所述壳体内的激光器、垫块和pcb板,所述光模块的一端具有光学接口,另一端具有电接口,所述激光器封装在所述垫块上并临近所述pcb板的边缘设置,所述激光器与所述pcb板电连接,所述激光器通过所述垫块与所述壳体导热连接。

9.作为本发明实施方式的进一步改进,所述激光器与所述pcb板通过金线连接。

10.作为本发明实施方式的进一步改进,所述pcb板构造为硬板,所述pcb板与所述光学接口相对的一端构造为所述电接口。

11.作为本发明实施方式的进一步改进,所述pcb板与所述光学接口相对的一端设有与外部插接的金手指。

12.作为本发明实施方式的进一步改进,所述光模块还包括设于所述壳体内的热沉,所述pcb板及所述垫块均固定于所述热沉。

13.作为本发明实施方式的进一步改进,所述热沉与所述壳体为一体成型结构。

14.作为本发明实施方式的进一步改进,所述光模块还包括将所述激光器发出的光导至所述光学接口的光学系统,所述光学系统至少部分设置在所述热沉上,所述激光器和所述pcb板在所述热沉表面的投影不存在重叠。

15.作为本发明实施方式的进一步改进,所述光模块还包括将所述激光器发出的光导至所述光学接口的光学系统,所述光学接口包括发射端光接口和接收端光接口;所述光学系统包括波分复用器,所述波分复用器能够将多个分离光束合成一束光束,从而,激光器发出的光信号经过波分复用器的合束作用后传导至发射端光接口。

16.作为本发明实施方式的进一步改进,所述光学系统设置在所述激光器与所述光学接口之间。

17.作为本发明实施方式的进一步改进,所述光模块还包括光接收端,所述光接收端接收所述光学系统传导的光信号并转换为电信号。

18.作为本发明实施方式的进一步改进,所述光模块还包括热沉,所述热沉相对于所述壳体固定,所述光接收端固定于所述热沉。

19.作为本发明实施方式的进一步改进,所述激光器、pcb板、所述光学系统均固定于所述热沉。

20.作为本发明实施方式的进一步改进,所述光模块还包括将所述激光器发出的光导至所述光学接口的光学系统和组装公差吸收组件,所述组装公差吸收组件将激光器发出的光经过光学系统后导至光学接口的中心位置或导至与光模块相连的外部连接器中,或者所述组装公差吸收组件将激光器发出的光导至光学系统。

21.作为本发明实施方式的进一步改进,所述光学接口包括发射端光接口和接收端光接口;光学系统包括发射光路和接收光路,发射光路包括波分复用器,接收光路包括波分复用器和反射镜;所述组装公差吸收组件设置在所述光学接口与光学系统之间。

22.作为本发明实施方式的进一步改进,所述组装公差吸收组件包括转接口以及光连接转接口和光学接口的至少一根光纤,所述转接口位于所述光学系统和所述光学接口之间,所述光纤将光学系统发出的光导至所述光学接口。

23.作为本发明实施方式的进一步改进,所述转接口包括与光发射端对应的发射转接口以及与光接收端对应的接收转接口;所述光纤包括连接在发射端光接口和发射转接口之间的第一光纤,以及连接在接收端光接口和接收转接口之间的第二光纤。

24.作为本发明实施方式的进一步改进,所述激光器的数量为多个。

25.作为本发明实施方式的进一步改进,所述激光器与所述pcb板之间没有焊接软板。

26.一种光模块,所述光模块包括壳体、设置在壳体内的热沉、光发射端、pcb板,所述光模块的一端具有光学接口,另一端具有电接口,所述pcb板固定于所述壳体上,所述光发射端与所述pcb电连接,所述光发射端导热连接所述热沉,且所述热沉与所述壳体一体成型。

27.作为本发明实施方式的进一步改进,所述光发射端临近所述pcb板的边缘设置,并与所述pcb通过金线电性连接。

28.作为本发明实施方式的进一步改进,所述pcb板构造为硬板,所述pcb板与所述光学接口相对的一端构造为所述电接口。

29.作为本发明实施方式的进一步改进,所述光发射端为激光器,所述激光器与所述热沉导热连接,所述激光器与所述pcb通过金线电性连接。

30.作为本发明实施方式的进一步改进,所述光模块还包括设于所述激光器和所述热沉之间的垫块,所述激光器封装在所述垫块上。

31.作为本发明实施方式的进一步改进,所述热沉邻近所述pcb边缘的位置设有凸起部,所述垫块位于所述凸起部上。

32.作为本发明实施方式的进一步改进,所述光模块还包括设置于所述壳体内的光学系统,所述光学系统设置在所述激光器和所述光接口之间,并把所述激光器发出的光导至所述光学接口。

33.作为本发明实施方式的进一步改进,所述光学接口包括发射端光接口、光接收器和接收端光接口;所述光学系统包括波分复用器,所述波分复用器能够将多个分离光束合成一束光束,从而激光器发出的光信号经过波分复用器的导向作用能够传导至发射端光接口。

34.作为本发明实施方式的进一步改进,所述光学系统在所述壳体上的垂直投影与所述pcb板在所述壳体上的垂直投影不存在重叠区域。

35.作为本发明实施方式的进一步改进,光学系统还包括将光接收端光接口的光导至光接收器的波分复用器和反射镜。

36.作为本发明实施方式的进一步改进,所述光学系统还包括设于所述激光器和所述波分复用器之间的透镜,所述透镜对所述激光器发出的光进行处理后传输至所述波分复用器。

37.作为本发明实施方式的进一步改进,所述光模块还包括组装公差吸收组件,用于确保激光器发出的光能够被与光模块相连接的外部元件所接收。

38.作为本发明实施方式的进一步改进,所述组装公差吸收组件设置在光学接口处,所述光模块包括光学系统,所述组装公差吸收组件包括光学元件,所述光学元件设置在光学系统和光学接口之间,用于实现光学系统和光学接口之间的光路对接。

39.作为本发明实施方式的进一步改进,所述光模块包括光学系统和接收光信号的光接收端,所光接收端包括pd芯片,所述光学接口包括发射端光接口以及接收端光接口,所述激光器发出的光经所述光学系统导至所述发射端光接口,所述接收端光接口接收到的光信号经光学系统传导至光接收端;所述激光器和光接收端的pd芯片均封装所述热沉上,所述激光器的驱动器封装在pcb板上;所述光学接口相对于壳体固定设置;所述组装公差吸收组件设置在光学系统与激光器/光接收端的pd芯片之间。

40.作为本发明实施方式的进一步改进,所述组装公差吸收组件包括至少一根发射端光纤和至少一根接收端光纤,通过光纤进行光路连接,将激光器发出的光导至所述光学系统,或者将光学系统接收到的光导至光接收端。

41.作为本发明实施方式的进一步改进,所述pcb板与所述电接口相对的一端固定在所述热沉上。

42.作为本发明实施方式的进一步改进,所述光发射端与所述pcb板在壳体上垂直于所述pcb板表面的投影不存在重叠区域。

43.作为本发明实施方式的进一步改进,所述光发射端与所述pcb板之间没有焊接软

板。

44.与现有技术相比,本发明的有益效果在于:本发明提供的技术方案,光发射端与壳体导热连接,使光模块性能可靠散热效果良好,继而利于实现较好的高速信号传输。

附图说明

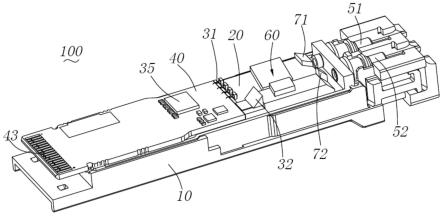

45.图1是本发明优选的第一实施方式中光模块的立体图;

46.图2是图1中光模块的俯视图;

47.图3是图2中光模块沿a-a线的剖视图;

48.图4是图1中光模块的立体分解图;

49.图5是本发明优选的第二实施方式中光模块的立体图;

50.图6是图5中光模块的俯视图;

51.图7是本发明优选的第三实施方式中光模块的立体图;

52.图8是图7中光模块的立体分解图;

53.图9是本发明优选的第四实施方式中光模块的主视图;

54.图10是图9中光模块的俯视图;

55.图11是图10中光模块的a部分的放大图;

56.图12是本发明优选的第五实施方式中光模块的立体示意图;

57.图13是图12中光模块的立体分解示意图;

58.图14是图12中光模块的主视图;

59.图15是图14中沿b-b线的剖视图。

具体实施方式

60.以下将结合附图所示的具体实施方式对本发明进行详细描述。但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

61.如图1到图4所示,本发明的一个实施方式中,光模块100包括壳体10(此处只示意了下壳体)、设于壳体10内的热沉20,设于热沉20上的激光器31和部分设于热沉20上的pcb板40,光模块100一端具有光学接口,另一端具有电接口,光学接口包括发射端光接口51和接收端光接口52。其中pcb板40构造为硬板,pcb板40的一端固定在热沉20上,并与激光器31相电性连接,pcb板40的另一端构造为光模块的电接口43。此处,pcb板40的另一端设有金手指,金手指作为光模块的电接口。

62.光模块100还包括设置于壳体内的光学系统60,位于激光器31和光学接口之间,优选的,光学系统60至少部分设置于热沉20上,即光学系统60可以部分设置于热沉20上,也可以全部设置于热沉20上,热沉20与壳体可以构造为一体成型结构。激光器31的驱动器35封装在pcb板40上,激光器31可以直接封装在热沉20上,也可以封装在热沉20的垫块上,高速电信号从驱动器35输出到pcb板40上,然后经过极短的距离通过金线连接输出到激光器31上,光学系统60将激光器31发出的光导至光学接口。也就是说,激光器31作为光发射端与发射端光接口51光耦合。接收端光接口52接收到的光信号经光学系统60传导至光接收端,光接收端将接收到的光信号转化为电信号。也就是说,光接收端与接收端光接口52光耦合,同

时与pcb板电连接。整个高速链路中,没有焊接软板,减少了焊接点造成的信号损失,激光器31与pcb板40距离足够近保证了最佳电学性能。而且,以热沉20为基准,全部元件都与热沉20固定在一起,组装公差小,还可以通过热沉20来散热,性能可靠散热良好。

63.具体的,光学系统60设置在激光器31的一侧,光学系统60包括透镜组件和波分复用器,透镜组件包括至少一个透镜,透镜组件能够将激光器31发出的光进行处理,如聚焦或准直,从而调整激光器31的出射光线的传播方向;波分复用器能够将多个分离光束合成一束光束,从而,激光器31发出的光信号经过透镜组件和波分复用器的导向作用能够传导至发射端光接口51。pcb板40在光模块100的壳体10的内部形成水平布置,光接收端可以直接封装在热沉20上,也可以封装在热沉的垫块上。其中激光器31包括vcsel(垂直腔面发射激光器)芯片,光接收端包括pd(光电二极管)芯片,从接收端光接口52传来的光经过波分复用器和反射棱镜32后到达pd芯片32。vcsel芯片直接焊接在热沉20上,通过金线电连接在pcb板40上,再与封装在pcb板40上的驱动器35电性连接。pd芯片32也直接焊接在热沉20上。当然,激光器31还可以为其它类型的激光器芯片,同样的,光接收端也还可以为pin芯片、adp芯片或者其它的探测器芯片。另外,光学接口可以构造为一个接口,发射端光接口和接收端光接口也可以只设置一个或者二合一设置,也就是说光模块包括收发端光接口,收发端光接口可以是发射端光接口和/或接收端光接口,或者光收发一体光接口。

64.进一步的,本实施例中光学接口相对于壳体10固定设置,热沉20也相对于壳体10固定,为了能够吸收光学接口和其对应的激光器和/或光接收器(此处为光电探测器)之间的组装公差,光模块100还包括组装公差吸收组件,用于确保激光器发出的光能够被与光模块100相连接的外部元件所接收,与光模块100相连接的外部元件发出的光能够很好的传输至光接收器。也就是说,组装公差吸收组件能够将激光器31发出的光经过光学系统60后导至光学接口的中心位置或导至与光模块相连的外部连接器中,或者组装公差吸收组件将激光器31发出的光导至光学系统60。其中,光学接口的中心位置是大概的中心位置附近,其为外部连接器与光模块100对接后,外部连接器接收光信号的位置,也是外部连接器发射光信号的位置。外部连接器包括光纤插头、交换机接口等。

65.具体的,组装公差吸收组件设置在光学接口处,组装公差吸收组件包括光学元件,光学元件设置在光学系统60和光学接口之间,用于实现光学系统60和光学接口之间的光路对接。光学元件包括发射端光学元件71和接收端光学元件72,光学元件71、72可以是透镜、平板玻璃或者反射镜等能够透过光并且改变光的传播方向的元件,通过这些光学元件71、72对光路进行调整,以使得进入发射端光学接口51的光位于发射端光学接口的中心,从接收端光学接口52进入光模块100的光能够很好的到达光接收器。当然,光学元件也可以设置光学系统60和激光器31之间,用于实现光学系统60和激光器31之间的光路对接。

66.本实施例还公开了上述光模块100的装配方法,装配方法包括如下步骤:将光学系统60、激光器31以及光接收端的pd芯片封装在热沉20上;将pcb板40的一端固定在热沉20上;将热沉20固定在壳体10内;在光学系统60和光学接口之间设置光学元件71,并且调节光学元件71可以使光学接口的光路中心与激光器31和光接收端的pd芯片32光路对应。

67.参考图5到图6所示,为本发明的第二种实施方式,本实施方式中,光模块200同样包括壳体210、设于壳体内的热沉221/222,设于热沉上的激光器231和部分设于热沉上的pcb板240。光模块200的一端具有光学接口,另一端具有电接口,光学接口包括发射端光接

口251和接收端光接口252。其中pcb板240构造为硬板,pcb板240的一端固定在热沉上,并与激光器231相电性连接,pcb板240的另一端构造为光模块的电接口243,其上设有与外部插拔连接的金手指。

68.本实施方式中,热沉包括第一热沉221和第二热沉222,光模块的光学系统260设置于第一热沉221上,激光器231和光接收端的pd芯片232封装在第二热沉222上,激光器231的驱动器235封装在pcb板240上。本实施例中光学接口相对于壳体210固定设置,第一热沉221和第二热沉222也相对于壳体210固定。为了能够吸收光学接口和其对应的激光器和/或光接收器之间的组装公差,光模块200的组装公差吸收组件设置在光学系统260和激光器231/光接收端的pd芯片232之间。具体的,组装公差吸收组件包括至少一根发射端光纤271和至少一根接收端光纤272,第一热沉221和第二热沉222上均设有光纤固定元件,通过光纤固定元件将光纤的两端固定。通过光纤进行光路连接,将激光器231发出的光导至所述光学系统260,或者将光学系统260接收到的光导至光接收端。因光纤是柔软可形变的,因此可以通过光纤来吸收公差。本实施例中,光纤设置的数量与光模块的结构以及传送速率相关,如光模块的光学接口设置为单个光接口,那么对应的光纤可以只设置一根;当要求光模块的传输速率较高时,光模块可配置多个激光器,光纤的数量与激光器的数量一致。通过设置柔软可形变的光纤来吸收公差,从而使得光学接口的光路中心与光发射端的激光器231和光接收端的pd芯片232光路对应。

69.本实施例还公开了上述光模块200的装配方法,装配方法包括如下步骤:将光学系统260封装在第一热沉221上;将激光器231和光接收端的pd芯片232封装在第二热沉222上;将pcb板240的一端固定在第二热沉222上;将第一热沉221和第二热沉222均固定在壳体210内;在光学系统260和激光器231和/或光接收端的pd芯片232之间连接光纤。

70.参考图7到图8所示,为本发明的第三种实施方式,本实施方式中,光模块300同样包括壳体310、设于壳体310内的热沉320,设于热沉320上的激光器331和部分设于热沉上的pcb板340,光模块330的一端具有光学接口,另一端具有电接口,光学接口包括发射端光接口351和接收端光接口352。其中pcb板340构造为硬板,pcb板340的一端固定在热沉320上,并与激光器331相电性连接,pcb板340的另一端构造为光模块的电接口343。

71.光模块的光学系统设360置于热沉320上,激光器331的驱动器335封装在pcb板340上,激光器331封装在热沉320上,光接收端的pd芯片也封装在热沉320上。光学系统设360包括发射光路和接收光路,发射光路包括波分复用器,接收光路包括波分复用器和反射镜。本实施例中光学接口相对于壳体310固定设置,热沉320也相对于壳体310固定,为了能够吸收光学接口和其对应的发射端和接收端之间的组装公差,光模块的组装公差吸收组件设置在光学系统360和光学接口之间。具体的,组装公差吸收组件包括转接口370以及连接转接口370和光学接口的至少一根光纤。转接口370固定在热沉320上,其中转接口370包括与光发射端对应的发射转接口以及与光接收端对应的接收转接口。因此,光纤也设置两根,分别为连接在发射端光接口351和发射转接口之间的第一光纤371,以及连接在接收端光接口352和接收转接口之间的第二光纤372。通过光纤进行光路连接,结构简单,而且,如果设置一个光学接口,那么只需设置一根光纤即可满足需求,成本低。

72.本实施例还公开了上述光模块的装配方法,装配方法包括如下步骤:将光学系统360、激光器331以及光接收端的pd芯片封装在热沉320上;将转接口370固定在热沉320上;

将pcb板340的一端固定在热沉320上;将热沉320固定在壳体310内;在转接口370和光学接口之间连接光纤,通过光纤使光学接口的光路中心与发射端和接收端的光路对应。

73.参考图9到图11所示,为本发明的第四种实施方式,本实施方式中,光模块400同样包括壳体410、设于壳体410内的热沉420,设于热沉420上的激光器431和部分设于热沉上的pcb板440。光模块的一端具有光学接口,另一端具有电接口。光学接口包括发射端光接口451和接收端光接口452。其中pcb板440构造为硬板,pcb板440的一端固定在热沉420上,并与激光器431相电性连接,pcb板440的另一端构造为光模块的电接口443。光模块的光学系统460设置于热沉420上,激光器431以及激光器431的驱动器435均封装在热沉420上,光接收端的pd芯片也封装在热沉420上。本实施方式与第一实施方式的不同之处在于,激光器431的驱动器435也设置在热沉420上,通过金线与激光器431连接,同时驱动器435也位于pcb板440的边缘,同样通过金线与pcb板440连接。其它元器件的设置方式与第一实施方式大致相同,这里不再赘述。

74.参考图12至图15,为本发明的第五种实施方式,本实施方式中,光模块500包括壳体510以及设置于壳体内的pcb板540,壳体510内设有收容空间,pcb板540设于收容空间内。pcb板540可以卡接于壳体510,当然,可以采用螺钉将pcb板540固定于壳体510,也可以如前述实施方式一样一端固定在热沉上,再通过热沉相对于壳体固定,或采用其它连接方式。pcb板540可全部被收容于收容空间,也可部分收容于收容空间。光模块的一端设置有光学接口,另一端设置有电接口,pcb板540远离光学接口的一端构造为光模块的电接口543。

75.另外,光模块500还包括连接于壳体的组装公差吸收组件,本实施例中,组装公差组件构造为适配器570。适配器570与壳体510分体设置,且适配器570至少部分被收容于收容空间。光模块还包括设于pcb板的光组件560,光组件560具有与适配器570相配接的光学接口551、552,适配器570与壳体10之间的间隙s可调节。光组件560可以是被整体集成于一pcb板上,也可以是可拆分地设于pcb板上,或者整体集成于热沉上,即光学系统、光学接口和电路板均与所述热沉相互固定在一起。其中光组件560与pcb板电性连接。

76.本实施例中,适配器570与壳体510分体设置,且适配器570与壳体510之间的间隙22可调节,这样避免了因适配器570和/或壳体510的制造公差而导致适配器570与光组件560光路中心不对应的问题产生,将适配器570和/或壳体510的制造公差转换为适配器570的位置公差,使得适配器570可根据光组件560的位置相对于壳体510移动,从而使得该光模块500的光组件560与适配器570非常容易插拔、装配方便。

77.当将光组件560与适配器570插接时,可人为控制光组件560与适配器570之间的插接。当然,也可另外采用定位夹具定位,从而将光组件560与适配器570装配在一起。

78.进一步的,光组件560设置为包括光接收端、光发射端以及光学系统。当然,光组件560也可以设置为包括光接收和光发射一体的收发一体芯片。

79.本实施例中,光组件560的光学接口设置为两个,其中一个接口为光发射接口551,其中另一个接口为光接收接口552。当然,两个接口也可以均设置为光发射接口或光接收接口。

80.适配器570平行于光学接口551、552的插接方向上的端面与壳体510的上下左右均具有调节间隙s。这样,当装配适配器570时,适配器570可根据光组件560的位置相应地上下左右多个方向移动。

81.本实施例中,适配器570与壳体510之间采用点胶固定。当然,也可以采用其它方式固定,如适配器570与壳体510之间采用螺纹固定方式。

82.本实施例还公开了上述光模块的装配方法,装配方法包括如下步骤:将光组件560和pcb板装配于壳体510;将适配器570与光组件560的光学接口551、552配接;将适配器570固定于壳体510。当将适配器570固定于壳体510时,优选地采用点胶方式将适配器570固定于壳体510。当然,也可以采用其它方式固定,如适配器570与壳体510之间采用螺纹固定方式。当采用螺纹固定方式时,可根据需要在适配器570与壳体510之间的间隙s中置入相应厚度的垫片(未图示)。

83.在其它实施方式中,光组件的接口设置为一个,相应地,适配器与光组件的配接口也设置为一个,即接口设置为光收发一体接口。当然,接口也可以仅设置为光发射接口,或仅设置为光接收接口。

84.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

85.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1