一种自由曲面单焦点远视矫正镜片及设计方法与流程

1.本发明属于眼视光学技术领域,具体涉及一种用于视矫正的镜片及设计方法。

背景技术:

2.为减小远视镜片的中心厚度,达到减轻镜片重量的目的,常采用镜框割边前最小边缘厚度为0.5mm的车房定制缩镜镜片,并在镜片的内表面使用自由曲面,其中心厚度结合配镜者验光处方、镜框数据、镜片面型数据等通过计算获得,该缩镜镜片实现了和镜框形状的匹配,相对于边缘厚度不能低于1.1mm、直径固定为65mm或70mm的模具浇注镜片,缩镜镜片的中心厚度有了显著的下降。但是这种车房定制内散光缩镜镜片计算边缘厚度采用的是包含了镜框最大径向尺寸和割边余量的直径尺寸,位置在内表面基弧截面上;按面形矢高、中心厚度和边缘厚度的关系,当基弧离镜框的最大径向尺寸位置较远时,算出的镜片中心厚度明显偏大,导致割边后成品镜片的边缘厚度偏大,从而不能达到镜片减薄的最佳效果,增加了镜片的重量,影响了佩戴的舒适性。

技术实现要素:

3.为解决上述背景技术中提出的问题,本发明的技术方案是:

4.一种自由曲面单焦点远视矫正镜片的设计方法,所述远视矫正镜片为散光矫正面在内表面的正透镜,内表面位于用眼侧,外表面与内表面相对设置;外表面为球面或非球面,内表面为超环曲面;设计方法包括以下步骤:

5.st1.首先根据配镜者验光处方中的单眼独立瞳距、瞳高和所选镜框坐标、鼻桥宽度数据计算远视矫正镜片各方向边缘点到瞳孔中心的径向距离;

6.st2.再依据单眼超环曲面处方和面形设计参数,利用远视矫正镜片各方向的屈光度值分别算各方向上远视矫正镜片外表面与内表面的矢高差,从矢高差中找出最大矢高差,该远视矫正镜片的最小中心厚度等于最大矢高差加上最小边缘厚度;在镜框各方向径向距离加上割边余量,验算各方向割边前的边缘厚度,若各方向边缘厚度的最小值大于或等于设定值,中心厚度不变;反之,令此处的边缘厚度为设定值,再结合此处外表面与内表面的矢高,重新计算中心厚度;

7.st3,用上述方法得到的中心厚度作为参数进行远视镜片的车房磨边定制。

8.优选的,st1中所述的镜框坐标数据包括:内框的形状、大小和鼻桥宽度数据;通过扫描镜架获得或通过预存的镜框坐标数据获得;镜框坐标数据为镜框内框边缘点的极坐标数据(ρi,θi),i=1

°

,2

°

,

…

,360

°

;ρ表示镜框内框边缘点到极坐标极点的距离,θ表示镜框内框该边缘点连接极点的射线相对于极轴的角度;所述的极坐标极点的位置和镜架摆放的精度有关,极点位置设置于镜框内框的几何中心处,即镜框内框的半高和半宽线的交点处。

9.更为详尽地,st1计算远视矫正镜片各方向边缘点到瞳孔中心的径向距离的步骤包括:

10.st1.1,将所选眼镜框型内边缘点的极坐标数据(ρi,θi),i=1

°

,2

°

,

…

,360

°

,转换

成直角坐标数据(xi,yi),i=1,2,

…

,360,其中xi表示边缘点的横坐标值,yi表示表示边缘点的纵坐标值,转换计算式如下:

11.xi=ρicosθi,i=1

°

,2

°

,

…

,360

°ꢀꢀꢀꢀꢀꢀ

(1)

12.yi=ρisinθi,i=1

°

,2

°

,

…

,360

°ꢀꢀꢀꢀꢀꢀ

(2)

13.st1.2,根据配镜者验光处方中的左眼独立瞳距lpd或右眼独立瞳距rpd、瞳高ph,以及所选框型的鼻桥宽度dbl,得出镜框上瞳孔中心点在框型直角坐标系上的位置(x0,y0),计算式为:

14.y0=min(yi)+ph,i=1,2,

…

,360

ꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

15.左眼:

16.右眼:

17.式中,min(yi)表示从镜框边缘点的所有y坐标数据中找出最小值,max(xi)表示从镜框边缘点的所有x坐标数据中找出最大值,min(xi)表示从镜框边缘点的所有x坐标数据中找出最小值;

18.st1.3,求出镜框各方向边缘点到瞳孔中心的径向距离ρi;

19.根据瞳孔中心点坐标(x0,y0),通过平移将瞳孔中心点位置平移到坐标原点,此时镜框边缘点坐标变为(n

xi

,n

yi

),i=1,2,

…

,360;求出各方向镜框边缘点到瞳孔中心点的径向距离ρi,i=1,2,

…

,360,计算公式如下:

20.n

xi

=x

i-x0,i=1,2,

…

,360(6)

21.n

yi

=y

i-y0,i=1,2,

…

,360(7)

[0022][0023]

更为详尽地,st2确定该远视矫正镜片的中心厚度包括如下步骤:

[0024]

st2.1,将配镜者的球柱镜处方改写为负内散片形式的处方,转换后,镜片外表面为球面或非球面,内表面设计为超环曲面;

[0025]

st2.2,根据负内散片处方和内表面的面形设计要求,确定内表面在圆周各方向上的屈光度fi;根据负内散片处方和镜片折射率,求出镜片外表面的曲率半径r1;

[0026]

st2.3,根据st1.3得到的镜框边缘点到瞳孔中心的径向距离ρi,st2.2得到的外表面球面半径r1、内表面各方向的屈光度fi,以及内表面的面形数据,计算镜框各方向边缘点的外表面矢高s1i和内表面矢高s2i,根据内外表面矢高、边缘厚度和中心厚度的关系,从s1

i-s2i中找到最大值,加上最小边缘厚度e

min

,即为该远视矫正镜片的最小中心厚度t

min

;

[0027]

t

min

=max(s1

i-s2i)+e

min

,i=1,2,

…

,360

[0028]

st2.4,在镜片边缘点各方向的径向距离ρi加上割边余量r0,验算割边前的边缘厚度ei是否满足大于或等于设定值e0;如果未达到,需增加中心厚度,以满足ei的最小值等于e0;将镜片边缘点到瞳孔中心的径向距离增大到ρi+r0,重新计算内、外表面的矢高和然后根据内、外表面矢高、边缘厚度和中心厚度的关系,计算出边缘厚度ei,并从中找出最小值;如果此时的最小值大于或等于e0,最小中心厚度t

min

不变;如果最小值小于e0,将此方向(设为m方向)的边缘厚度设为e0,算出新的镜片中心厚度计算式如下:

[0029][0030]

从ei找出最小值,如果最小值大于或等于设定值e0,最小中心厚度t

min

不变;如果最小值小于设定值e0,则令该处的i=m,则新的中心厚度计算公式如下:

[0031][0032]

st3,用st2中得到的最小中心厚度t

min

或作为该远视矫正镜片的中心厚度进行远视镜片的车房磨边定制。

[0033]

优选的r0≤1.2mm,0.5mm≤e

min

≤0.8mm,0.3mm≤e0≤0.6mm。

[0034]

使用本技术得到的镜片直接以瞳孔中心为原点的镜框径向尺寸作为计算边缘厚度的条件,并且以镜片各方向实际的屈光度值计算内外表面的矢高,从中找出产生最小边缘厚度的矢高差,最后得到最小中心厚度。相较于对比的车房定制缩镜镜片,本发明镜片的中心厚度和边缘厚度明显减小,可在满足远视矫正镜片的最小边缘厚度的要求下,实现镜片厚度的最大减薄;同理,镜片的体积和重量也比原有的缩镜镜片有很大程度的减少,使成品镜片具有最佳的轻型美薄的效果,增加了佩戴者舒适度。

[0035]

所述的一种用于远视矫正的自由曲面单焦点车房定制散光镜片的设计方法,当配镜者的单眼独立瞳距、鼻桥宽度、镜框数据、处方和面形参数确定时,可以精确地找出镜片最小边缘厚度所在位置,使之满足工艺要求,进而确定出镜片的最小中心厚度,使成品镜片具有最佳的轻型美薄的效果。

[0036]

所述的一种用于远视矫正的自由曲面单焦点车房定制散光镜片的设计方法,依据该方法得到的自由曲面镜片的最小边缘厚度出现在以瞳孔为中心的镜框最大半径位置或附近,说明以瞳孔为中心的镜框半径是影响中心厚度计算的主要因素,其次是镜片内外表面各方向的屈光度。

附图说明

[0037]

图1为眼镜左眼框型形状图;

[0038]

图2为人眼数据和镜框的相对位置示意图;

[0039]

图3为实施例一中球柱镜处方转换为负内散片形式处方的光学“十”字图解;

[0040]

图4为实施例一中本发明镜片和对比镜片的镜片成品的边缘厚度对比示意图;

[0041]

图5为实施例一中本发明镜片和对比镜片的最小边缘厚度位置的示意图;

[0042]

图6为眼镜右眼框型形状图;

[0043]

图7为实施例二中本发明镜片和对比镜片割边后的边缘厚度对比示意图;

[0044]

图8实施例二中本发明镜片和对比镜片的最小边缘厚度位置示意图。

具体实施方式

[0045]

下面对本发明实施例中的技术方案进行清楚、完整地描述。

[0046]

实施例一

[0047]

一配镜者左眼的球柱镜处方为s+4.00d,c-2.00d,柱镜方向在90

°

垂直方向;配镜者的左眼独立瞳距lpd为33mm,鼻桥宽度dbl为18mm,瞳高ph为22mm;所选眼镜框型的边缘点的极坐标数据见表1。按照本发明的方法设计一款用于远视矫正的自由曲面单焦点远视矫

正镜片,要求镜片的中心厚度满足割边后最小边缘厚度为0.5mm,且镜片各方向的径向距离加上1mm割边余量后的边缘厚度大于或等于0.3mm;若后一个条件不满足,可适当增加中心厚度值,使后一个情况的边缘厚度的最小值为0.3mm。

[0048]

包括以下设计步骤:

[0049]

st1,计算远视矫正镜片各方向边缘点到瞳孔中心的径向距离ρi;

[0050]

st1.1,将表1所选眼镜框型内边缘点的极坐标数据(ρi,θi),i=1

°

,2

°

,

…

,360

°

,转换成直角坐标数据(xi,yi),i=1,2,

…

,360;这里的ρ表示镜框边缘点到极坐标极点的距离,θ表示该边缘点连接极点的射线相对于极轴的角度;实施例中默认极点位于镜框的几何中心点处;xi表示边缘点的横坐标值,yi表示边缘点的纵坐标值,转换计算式如下:

[0051]

xi=ρicosθi,i=1

°

,2

°

,

…

,360

°

[0052]

yi=ρisinθi,i=1

°

,2

°

,

…

,360

°

[0053]

根据以上直角坐标数据画出框型图,如图1所示,图中x=0,y=0的位置是直角坐标系的原点;

[0054]

st1.2,根据配镜者验光处方中的左眼独立瞳距lpd、瞳高ph,以及所选框型的鼻桥宽度dbl,得出镜框瞳孔中心点在框型直角坐标系上的位置(x0,y0),计算式如下:

[0055]

y0=min(yi)+ph=-21.24+22=0.76mm,i=1,2,

…

,360

[0056]

左眼:

[0057]

式中,min(yi)表示从镜框边缘点的所有y坐标数据中找出最小值,man(xi)表示从镜框边缘点的所有x坐标数据中找出最大值;图2为人眼数据与镜框位置的示意图;

[0058]

st1.3,求出镜框各方向边缘点到瞳孔中心的径向距离ρi。以瞳孔中心点(x0,y0)为坐标原点计算镜框边缘点的直角坐标(n

xi

,n

yi

),再计算出各方向镜框边缘点到瞳孔中心点的径向距离ρi,i=1,2,

…

,360,计算公式如下:

[0059]nxi

=x

i-x0,i=1,2,

…

,360

[0060]nyi

=y

i-y0,i=1,2,

…

,360

[0061][0062]

其中,n

xi

表示坐标平移后镜框边缘点的横坐标值;n

yi

表示坐标平移后镜框边缘点的纵坐标值。

[0063]

为方便后续的比较,从径向距离ρi中找出最大值ρ

max

:

[0064]

ρ

max

=max(ρi)=29.76mm,i=1,2,

…

,360

[0065]

ρ

max

加上割边余量r0(=1mm)就是镜片割边前的最大半径r

max

:

[0066]rmax

=ρ

max

+1=30.76mm

[0067]

st2,确定远视矫正镜片的中心厚度t

min

;

[0068]

st2.1,将配镜者的球柱镜处方改写成负内散片形式的处方;转换后,将镜片外表面设计为球面,屈光度定为+5.00ds;内表面为超环曲面,基弧轴向为180

°

,形状为高次非球面曲线,屈光度为-1.00dc,正交弧轴向为90

°

,形状为抛物线,屈光度为-3.00dc,转换后的负内散片的镜片处方为:

[0069][0070]

以上转换用光学“十”字图解表示,如图3,图中等号左边为原球柱镜处方,右边为负内散片形式的镜片处方;

[0071]

st2.2,计算远视矫正镜片内表面在圆周各方向上的屈光度fi和镜片外表面的球面半径r1。

[0072]

在本实例中,镜片内表面上从基弧到正交弧的屈光度设计为连续变化,且各方向屈光度的绝对值用极坐标下一椭圆的极径ri表示;该椭圆的短轴半轴长为基弧屈光度(-1.00dc)的绝对值(即a=1),椭圆的长轴半轴长为正交弧屈光度(-3.00dc)的绝对值(即b=3),椭圆的短轴方向位于基弧的屈光度方向(γ=90

°

),椭圆上各点到极点的距离ri(极径)代表各方向的屈光度绝对值,加上负号后得到镜片内表面圆周各方向的屈光度fi,计算公式如下:

[0073][0074]

代入参数得

[0075]

由外表面球面的屈光度(f1=+5.00ds)和镜片的材料折射率(n=1.56),求出外表面的球面半径r1,计算公式如下:

[0076][0077]

st2.3,确定该远视矫正镜片的最小中心厚度t

min

;根据st1.3得到的镜框边缘点到瞳孔中心的径向距离ρi,st2.2得到的外表面球面半径r1、内表面各方向的屈光度fi,以及内表面的面形数据,计算出镜框各方向边缘点的外表面矢高s1i和内表面矢高s2i,根据内外表面矢高、边缘厚度和中心厚度的关系,从s1

i-s2i中找到最大值,加上最小边缘厚度e

min

(=0.5mm),即为该远视矫正镜片的最小中心厚度t

min

;此处,也可以理解为从s2

i-s1i找到最小值,加上最小中心厚度t

min

,即为最小边缘厚度e

min

(=0.5mm);

[0078]

外表面矢高计算式为:

[0079][0080]

内表面矢高计算式为:

[0081][0082]

式中,k为圆锥系数,aj为高次非球面系数。本实例中,k=0,a2=5.20e-07,a3=-5e-11,其余系数为0。ci为圆周各方向曲线的顶点曲率,ci=1/ri,ri计算式如下:

[0083][0084]

式中,fi为st2.2得到的镜片内表面各方向的屈光度。

[0085]

根据镜片内外表面矢高、边缘厚度和中心厚度的关系,从s1

i-s2i中找到最大值,加上最小边缘厚度e

min

,即为该远视矫正镜片的最小中心厚度t

min

,计算式如下:

[0086]

t

min

=max(s1

i-s2i)+e

min

,i=1,2,

…

,360

[0087]

根据计算,s1

i-s2i的最大值发生在镜框上径向尺寸为ρ

max

的位置,i=161,且

[0088]

max(s1

i-s2i)=2.46mm

[0089]

加上e

min

值(=0.5mm),即最小边缘厚度e

min

出现在镜框上径向尺寸为ρ

max

的位置,则

[0090]

t

min

=max(s1

i-s2i)+0.5=2.46+0.5=2.96mm

[0091]

st2.4,在镜片边缘点各方向的径向距离ρi加上割边余量r0(=1mm),验算割边前的边缘厚度ei是否满足大于或等于设定值e0(=0.3mm);如果未达到,需增加中心厚度,以满足ei的最小值等于0.3mm。将镜片边缘点到瞳孔中心的径向距离增大到ρi+1,重新计算内、外表面的矢高和然后根据内、外表面矢高、边缘厚度和中心厚度的关系,计算出边缘厚度ei,并从中找出最小值;如果ei的最小值大于或等于0.3mm,最小中心厚度t

min

不变;如果ei的最小值小于0.3mm,可将ei的最小值所在位置(i=m)的边缘厚度设为0.3mm,算出新的镜片中心厚度计算式如下:

[0092]

外表面矢高计算式为:

[0093][0094]

内表面矢高计算式为:

[0095][0096]

边缘厚度计算式为:

[0097][0098]

从ei找出最小值,如果最小值大于或等于设定值e0,最小中心厚度t

min

不变。如果最小值小于设定值e0,则令该处的i=m,则新的中心厚度计算公式如下:

[0099][0100]

本实施例中ei的最小值为0.37mm,大于e0(=0.3mm),则最小中心厚度不变,t

min

=2.96mm。

[0101]

为了说明本专利的减薄效果,根据相同的处方、镜框和面形数据,以“背景技术”中提到的计算中心厚度时所用的径向尺寸包含了镜框最大径向尺寸和割边余量的车房定制缩镜镜片为例进行比较。

[0102]

因为人眼数据和镜框数据相同,该车房定制缩镜镜片的最大半径与本发明割边前的最大半径r

max

相同,因此镜片直径d=2

×rmax

=2*30.76=61.52mm。

[0103]

因为处方和面形数据也与本发明所用相同,计算外表面球面对应的矢高s

1*

时,由st2.2可知,r1取112mm;且r

max

=30.76mm,则:

[0104][0105]

设定镜片内表面基弧处的最小边缘厚度e

min

为0.5mm,再根据基弧的屈光度fb和镜片折射率n得到内表面基弧的高次非球面曲线的顶点曲率半径rb,计算出基弧对应的矢高s

b*

。根据镜片矢高、边缘厚度和中心厚度的关系,该远视镜片的中心厚度t

*

=s

1*

+e

min-s

b*

,具体计算如下:

[0106][0107][0108]

式中,c为顶点曲率,c=1/rb=1/560;r为透镜的径向距离,这里r=r

max

=30.76mm;k为圆锥系数,ai为高次非球面系数。本实例中,k=0,a2=5.20e-07,a3=-5e-11,其余系数为0。

[0109]

t

*

=s

1*

+e

min-s

b*

=3.54mm

[0110]

该缩镜镜片与本发明的镜片相比,中心厚度的差值为:

[0111]

t

*-t

min

=0.58mm

[0112]

由此可知,本发明设计的远视矫正镜片相比于直径为61.52mm,割边前镜片内表面基弧处最小边缘厚度为0.5mm的缩镜镜片,中心厚度减小了0.58mm,缩小比为16.38%,进一步缩小了中心厚度。

[0113]

图4是以瞳孔中心为原点的镜片成品外形图,图上按相隔30

°

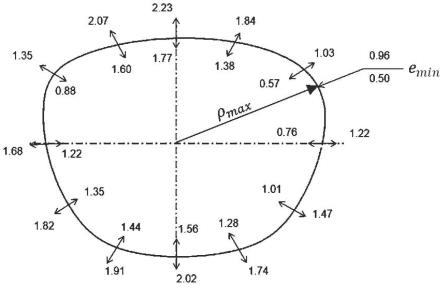

标出了两种镜片的边缘厚度,其中镜框内数值为本发明镜片的边缘厚度,镜框外数值是用于对比的缩镜镜片的边缘厚度,引出标注处为成品镜片上边缘厚度最小所在的位置,尺寸线上、下方分别是缩镜镜片和本发明镜片的边缘厚度值。从图上可以直观地看出,本发明镜片的边缘厚度比对比镜片的缩小了很多,加上中心厚度的减小,本发明镜片的体积和重量都将比原有的远视矫正镜片有很大程度的减少,极大地增加了佩戴者的舒适度。需要说明的是,由于两种镜片所选用的眼镜框型、面形数据完全相同,仅中心厚度不一样,因此两种镜片边缘厚度的差值等于中心厚度的差值,图上显示的差值变化是由数据舍入误差造成的。

[0114]

图5显示了实例一中本发明和用于对比的缩镜镜片在计算中心厚度时最小边缘厚度e

min

的位置。从图中可以看出,本发明的e

min

在镜框的最大径向尺寸位置,即ρ

max

处,而对比用的缩镜镜片的e

min

则是在镜片内表面基弧对应的直径为d的圆上,d=2

×rmax

=2

×

(ρ

max

+1)。当内表面基弧位置正好在镜框的最大径向尺寸位置ρ

max

上时,本发明比缩镜镜片的径向尺寸仅小一个割边余量,更小的径向尺寸带来更小的镜片内外表面的矢高差,最后得出的中心厚度和边缘厚度也会更小,但两者相差不会太多;但当内表面基弧位置距离镜框的最大径向尺寸位置ρ

max

较远时,比如图5显示的基弧位置在90

°

方向,最大径向尺寸ρ

max

在161

°

方向(i=161),此时影响中心厚度和边缘厚度的不仅有径向尺寸,还有各个方向因为屈光度不同引起的矢高的变化,此时两种方法的结果相差就比较大。本实例中基弧所对应的圆距离镜框有较远的径向距离,如果在这个直径d的圆上确定最小边缘厚度e

min

(=0.5mm),根据远视镜中心厚边缘薄的特点,割边后基弧所在镜框的最小边缘厚度会比0.5mm增加较多,从图4可以看出,从0.5增加到2.91,增加了将近五倍,且镜框最小边厚位置在ρ

max

处,并不在基弧所在的镜框处,这说明此时再以基弧作为最小边缘厚度产生的位置已不是最佳。最好的办法就是直接以瞳孔中心为原点的镜框径向尺寸作为计算边缘厚度的条件,并且以镜片各方向实际的屈光度值计算内外表面的矢高,从中找出产生最小边缘厚度的矢高差,最后得到最小中心厚度t

min

。本发明正是基于这个思想进行设计和计算,使成品镜片的最小边缘厚度等于工艺上能实现的最小值,使成品镜片具有最佳的轻型美薄的效果。

[0115]

实施例二

[0116]

一配镜者眼的球柱镜处方为s+3.50d,c-1.50d,柱镜方向在160

°

斜方向;配镜者的右眼独立瞳距lpd为34mm,鼻桥宽度dbl为18mm,瞳高ph为22mm;所选眼镜框型的内边缘点的极坐标数据见表2。按照本发明的方法设计一款用于远视矫正的自由曲面单焦点远视矫正镜片,要求镜片的中心厚度满足割边后最小边缘厚度为0.5mm,且镜片各方向的径向距离加上1mm割边余量后的边缘厚度大于或等于0.3mm;若后一个条件不满足,可适当增加中心厚度值,使后一个情况的边缘厚度的最小值为0.3mm。

[0117]

包括以下设计步骤:

[0118]

st1,计算远视矫正镜片各方向边缘点到瞳孔中心的径向距离ρi;

[0119]

st1.1,将表2所选眼镜框型内边缘点的极坐标数据(ρi,θi),i=1

°

,2

°

,

…

,360

°

,转换成直角坐标数据(xi,yi),i=1,2,

…

,360;转换计算式如下:

[0120]

xi=ρicosθi,i=1

°

,2

°

,

…

,360

°

[0121]

yi=ρisinθi,i=1

°

,2

°

,

…

,360

°

[0122]

根据以上直角坐标数据画出框型图,如图5所示;

[0123]

st1.2,根据配镜者验光处方中的右眼独立瞳距rpd、瞳高ph,以及所选框型的鼻桥宽度dbl,得出镜框瞳孔中心点在框型直角坐标系上的位置(x0,y0),计算式如下:

[0124]

y0=min(yi)+ph=-21.23+22=0.77mm,i=1,2,

…

,360

[0125]

右眼:

[0126]

式中,min(xi)表示从镜框边缘点的所有x坐标数据中找出最小值;图2为人眼数据与镜框位置的示意图;

[0127]

st1.3,求出镜框各方向边缘点到瞳孔中心的径向距离ρi;这部分方法与实例一相同;

[0128]

同样为方便后续的比较,从径向距离ρi中找出最大值ρ

max

:

[0129]

ρ

max

=max(ρi)=28.94mm,i=1,2,

…

,360

[0130]

ρ

max

加上割边余量r0(=1mm)就是镜片割边前的最大半径r

max

:

[0131]rmax

=ρ

max

+1=29.94mm

[0132]

st2,确定远视矫正镜片的最小中心厚度t

min

;

[0133]

st2.1,将配镜者的球柱镜处方改写成负内散片形式的处方;转换后,将镜片外表面设计为球面,屈光度定为+4.00ds;内表面为超环曲面,基弧轴向为70

°

,形状为高次非球面曲线,屈光度为-1.00dc;正交弧轴向为160

°

,形状为抛物线,屈光度为-2.00dc,转换后的负内散片的镜片处方为:

[0134][0135]

st2.2,计算远视矫正镜片内表面在圆周各方向上的屈光度fi和镜片外表面的球面半径r1;

[0136]

镜片内表面圆周各方向屈光度的确定方法与实例一相同,各方向屈光度的绝对值用极坐标下一椭圆的极径ri表示。该椭圆的短轴半轴长为基弧屈光度(-0.5dc)的绝对值

(即a=0.5),椭圆的长轴半轴长为正交弧屈光度(-2.00dc)的绝对值(即b=3),椭圆的短轴方向位于基弧的屈光度方向(γ=160

°

),椭圆上各点到极点的距离ri(极径)代表各方向的屈光度绝对值,加上负号后得到镜片内表面圆周各方向的屈光度fi,计算公式如下:

[0137][0138]

代入参数得

[0139]

由外表面球面的屈光度(f1=+4.00ds)和镜片的材料折射率(n=1.56),求出外表面的球面半径r1,计算如下:

[0140][0141]

st2.3,确定该远视矫正镜片的最小中心厚度t

min

。方法与实例一相同,计算如下:

[0142]

外表面矢高计算式为:

[0143][0144]

内表面矢高计算式为:

[0145][0146]

式中,k=0,a2=5.20e-07,a3=-5e-11,其余系数为0。ci=1/ri,ri计算式如下:

[0147][0148]

根据镜片内外表面矢高、边缘厚度和中心厚度的关系,从s1

i-s2i中找到最大值,加上最小边缘厚度0.5mm,即为该远视矫正镜片的最小中心厚度t

min

,计算式如下:

[0149]

t

min

=max(s1

i-s2i)+0.5,i=1,2,

…

,360

[0150]

根据计算,s1

i-s2i的最大值发生在镜框上径向尺寸为ρ

max

的位置,i=22,且

[0151]

max(s1

i-s2i)=2.00mm,因此t

min

=2.50mm

[0152]

st2.4,在镜片边缘点各方向的径向距离ρi加上割边余量r0(=1mm),验算割边前的边缘厚度ei是否满足大于或等于0.3mm;如果未达到,需增加中心厚度,以满足ei的最小值等于0.3mm。方法和实例一相同,计算式如下:

[0153]

外表面矢高计算式为:

[0154][0155]

内表面矢高计算式为:

[0156][0157]

边缘厚度计算式为:

[0158][0159]

本实施例中ei的最小值为0.39mm,大于0.3mm,则最小中心厚度不变,t

min

=2.50mm。

[0160]

为了说明本专利的减薄效果,根据相同的处方、镜框和面形数据,以“背景技术”中提到的计算中心厚度时所用的径向尺寸包含了镜框最大径向尺寸和割边余量的远视矫正镜片为例进行比较。

[0161]

因为人眼数据和镜框数据相同,该车房定制缩镜镜片的最大半径r

max

与本发明割边前的最大半径r

max

相同,因此镜片直径d=2

×rmax

=2

×

29.94=59.88mm。

[0162]

因为处方和面形数据也与本发明所用相同,计算外表面球面对应的矢高s

1*

时,由st2.2可知,r1取140mm;r

max

=29.94mm,计算公式如下:

[0163][0164]

设定镜片内表面基弧处的最小边缘厚度e

min

为0.5mm,再根据基弧的屈光度fb和镜片折射率n得到内表面高次非球面曲线的基弧的顶点曲率半径rb,计算出基弧对应的矢高s

b*

。根据镜片矢高、边缘厚度和中心厚度的关系,该远视镜片的中心厚度t

*

=s

1*

+e

min-s

b*

。具体计算如下:

[0165][0166][0167]

式中,c为顶点曲率,c=1/rb=1/1120;r为透镜的径向距离,这里r=r

max

=29.94mm;k为圆锥系数,ai为高次非球面系数。本实例中,k=0,a2=5.20e-07,a3=-5e-11,其余系数为0。

[0168]

t

*

=s

1*

+e

min-s

b*

=2.96mm

[0169]

该缩镜镜片与本发明的镜片相比,中心厚度的差值为:

[0170]

t

*-t

min

=2.96-2.50=0.46mm

[0171]

由此可知,本发明设计的远视矫正镜片相比于直径为59.88mm,割边前镜片内表面基弧处最小边缘厚度为0.5mm的缩镜镜片,中心厚度减小了0.46mm,缩小比为15.54%,进一步缩小了中心厚度。

[0172]

图6是以瞳孔中心为原点的镜框成品外形图,和实例一的图4一样,图上按相隔30

°

标出了两种设计下成品镜片的边缘厚度,引出标注处为两种镜片边缘厚度最小所在的位置和大小。从图上可以直观地看出,本发明镜片的边缘厚度比对比镜片的缩小了很多,加上中心厚度的减小,本发明镜片的体积和重量都将比原有的远视矫正镜片有很大程度的减少,极大地增加了佩戴者的舒适度。

[0173]

图7显示了实例二中本发明和用于对比的缩镜镜片在计算中心厚度时最小边缘厚度e

min

的位置。从图中可以看出,本发明的e

min

(=0.5mm)在镜框的最大径向尺寸位置,即ρ

max

处(i=22),而对比的缩镜镜片的e

min

(=0.5mm)则是在镜片内表面基弧对应的直径为d的圆上,d=2

×rmax

=2

×

(ρ

max

+1),两者不仅在径向尺寸上有一个割边余量的差别,还有因位置不同,内外表面的矢高不同,造成实际最小边缘厚度在本发明确定的镜框最大径向位置上,即ρ

max

处。可见,用本发明的方法,根据配镜者的单眼独立瞳距、鼻桥宽度、镜框数据、处方和面形参数等要求可以精确地找出镜片最小边缘厚度所在位置,使之满足工艺要求,进而确定出镜片的最小中心厚度,使成品镜片具有最佳的轻型美薄的效果。

[0174]

表1实施例一中所选眼镜框型内边缘点的极坐标数据表

[0175]

[0176]

[0177][0178]

表2实施例二中所选眼镜框型的内边缘点的极坐标数据表

[0179]

[0180]

[0181]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1