一种波导集成光学芯片的光纤端面封装方法

1.本发明涉及集成光学芯片的封装领域,具体涉及一种波导集成光学芯片的光纤端面封装方法。

背景技术:

2.集成光学芯片的光纤端面封装,是指将光纤出射光耦合进入片上光学芯片中,并且将其固定封装,使得整体光学器件能够稳定实现相关功能。一般的做法是利用移动平台对光学器件和光纤进行相对位置的调整,达到高效率光学耦合;然后将两者封装,一般采用粘合剂将光纤固定,使之与光学芯片之间不再有相对移动以保持高效率光学耦合。

3.目前针对光学芯片,比如以硅片作为衬底的集成光学探针,若要进行光纤的耦合封装,则需要在硬质衬底上进行额外的结构设计。例如,需要在硬质衬底上增加u型或者v型凹槽结构,以限制光纤位置、辅助滴加粘合剂。此类封装方法需要引入额外的片上结构,进而使得制作工艺更加复杂繁琐,有可能会因为过多的工艺步骤引入对光学器件的损伤;并且增加了光学器件制作的时间成本。

4.上述光纤的耦合封装方法,还存在封装机械强度过低的问题。由于光纤和光学器械直接通过粘合剂进行固定,在连接处产生的应力全部由光纤或者光学芯片承担。由于光纤本身较为脆弱,极易导致光纤破裂,整体器件损坏。因此,此类封装方法使光学器件整体机械强度较弱,不适合作为稳定的封装方案。

5.另一类光纤的封装方案,涉及定制化的金属模具,例如kovar hermetic封装方案。此类方案多用于商业光学器件的封装,最终封装效果稳定可靠,但是封装成本较高,并且需要提前确定最终的光学器件的设计参数。不具备普适性和应用的灵活性。除此之外,这类方案所需的模具的尺寸、重量往往过大,因此无法满足某些场景中光学芯片的光纤封装,例如可穿戴式光学设备中的封装。

技术实现要素:

6.针对现有光纤封装方案的不足,本发明提出一种波导集成光学芯片的光纤端面封装方法,采用3d打印而成的封装托盘取代额外的片上结构,通过移动平台的辅助对光纤和光学芯片进行耦合,采用uv胶对光纤进行固定、封装。该方法能够简化光学芯片的设计、制作工艺。由于光纤和光学器件之间没有直接相连,封装后的光学器件有着高机械强度。并且该方法有着一定的普适性和灵活性,通过调整3d打印封装平台的结构,对不同类型、尺寸的光学器件都能进行简单可靠的光纤封装。

7.一种波导集成光学芯片的光纤端面封装方法,该方法包括如下步骤:

8.步骤一:通过3d打印定制带有光纤引导槽和芯片放置平台的封装托盘,且所述光纤引导槽和芯片放置平台满足如下条件:将光纤放置在所述光纤引导槽,将光学芯片放置在芯片放置平台后,光纤的中心低于光学芯片的上表面;

9.步骤二:将光学芯片粘合在所述封装托盘的芯片放置平台上;

10.步骤三:拔除光纤前端的覆盖层胶皮、外包层,将光纤切割至指定长度;

11.步骤四:将光学芯片和封装托盘作为整体固定在一个位移平台上,将所述光纤固定在另一个位移平台上,在所述封装托盘上的光纤引导槽的引导下,对光纤和光学芯片进行耦合;

12.步骤五:将uv胶滴在光纤与封装托盘之间的空隙内,并采用uv光源,对uv胶进行照射,等uv胶完全固化后,即完成光学芯片的光纤封装。

13.进一步地,所述光纤引导槽内设置有台阶型高低平面,光纤放置在光纤引导槽的较低平面,光学芯片放置在较高平面,从而满足将光纤放置在所述光纤引导槽,将光学芯片放置在芯片放置平台后,光纤的中心低于光学芯片的上表面。

14.进一步地,所述封装托盘采用聚酰胺通过3d打印定制而成。

15.进一步地,所述的光学芯片上的聚合物耦合波导的横截面尺寸:高为2-25微米,宽为2-200微米;对于耦合波导横截面为220nm

×

400nm的无机物波导光学芯片,在光学芯片上通过设计模斑转换来进一步提高耦合效率。

16.进一步地,所述步骤五中,将uv胶滴在光纤与封装托盘之间的空隙内时,先将uv胶点在光纤的覆盖层胶皮处,然后向裸露的光纤内芯部分蔓延,最终覆盖光纤整体,但是不能蔓延至光学芯片表面。

17.进一步地,uv光源照射应采取多次、短时间照射模式。

18.本发明的有益效果如下:

19.(1)本发明中的制备方法中,因为采用了3d打印而成的封装托盘,无需在光学芯片上进行额外的结构设计,进而简化制作工艺,排除了繁琐工艺步骤可能对光学器件的损伤;并且节约了器件制作的时间成本。

20.(2)在整个光纤耦合封装过程中,由于光纤和光学芯片之间没有直接相连,没有应力作用于裸露的光纤或者光学芯片上,使得封装后的光学器件有着高机械强度。

21.(3)本发明的方法有着一定的普适性和灵活性,通过调整3d打印封装托盘的结构,对不同类型、尺寸的光学芯片结构都能进行简单可靠的光纤封装。由于该方法可以灵活调整封装托盘的设计,不需要确定最终的光学器件的设计参数,适合于实验室光学器件开发过程中的封装。并且3d打印封装托盘在尺寸、重量上较小,适合针对光学芯片的封装。

附图说明

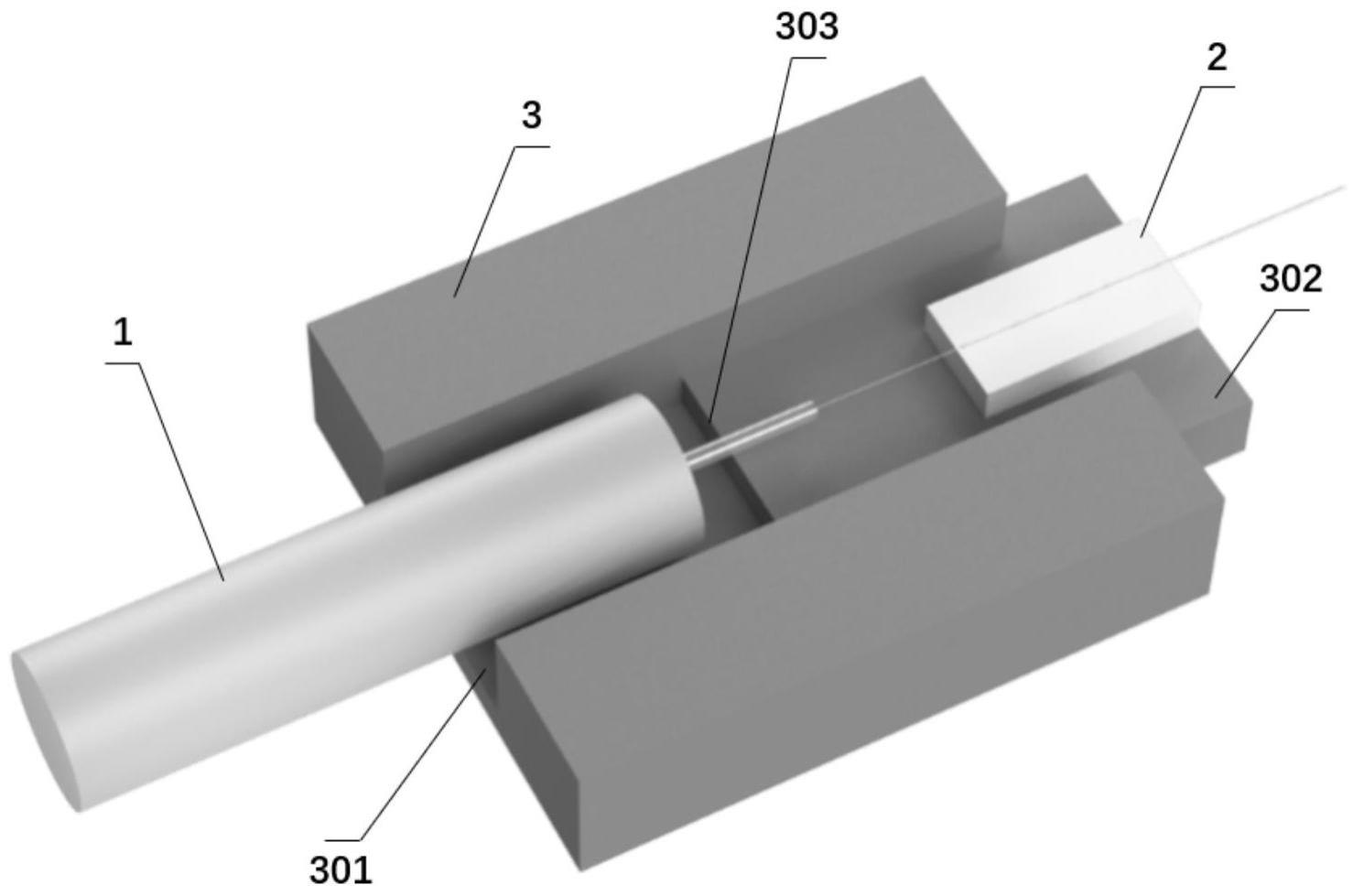

22.图1为实施例1的光学探针的光纤封装的示意图。

23.图2为实施例2的集成光学芯片的光纤封装的示意图。

24.图中,1为光纤,2为光学芯片,3为封装托盘,301为光纤引导槽,302为芯片放置平台,303为台阶型高低平面。

具体实施方式

25.下面根据附图和优选实施例详细描述本发明,本发明的目的和效果将变得更加明白,应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

26.本发明提出的集成光学芯片的光纤封装方法,采用3d打印而成的封装托盘取代额外的片上结构,通过移动平台的辅助对光纤和光学芯片进行耦合,采用uv胶对光纤进行固

定以及封装。具体包括如下步骤:

27.步骤一:通过3d打印定制带有光纤引导槽301和芯片放置平台302的封装托盘3,且光纤引导槽301和芯片放置平台302满足如下条件:将光纤1放置在光纤引导槽301,将光学芯片2放置在芯片放置平台302后,光纤1的中心低于光学芯片2的上表面;

28.作为其中一种实施方式,如图1所示,光纤引导槽301内设置有台阶型高低平面303,光纤1放置在光纤引导槽301的较低平面,光学芯片2放置在较高平面,即该较高平面即为芯片放置平台302,从而满足将光纤1放置在光纤引导槽301,将光学芯片2放置在芯片放置平台302后,光纤1的中心低于光学芯片2的上表面。

29.作为另一种实施方式,如图2所示,芯片放置平台302位于封装托盘3的延伸部,此时适用于尺寸较大的光学芯片与光纤进行封装,光学芯片2的大小不受光纤引导槽301的限制。

30.此处3d打印要根据目标芯片硬质衬底的厚度、光学结构的位置、光纤的尺寸等,设计定制光纤封装平台;可以采取各类3d打印材料进行制作,如聚丙烯、聚酰胺、聚酯、聚碳酸酯、聚乙烯等,高打印精度为佳。其中,优选聚酰胺。

31.步骤二:通过热胶,将光学芯片2的硬质衬底粘合在封装托盘3的芯片放置平台302上。

32.该步骤中,除了光学芯片2之外,其他类型的集成光学器件也可以进行光纤封装;结合步骤一,定制与其匹配的3d打印封装托盘。

33.步骤三:拔除光纤1前端的覆盖层胶皮、外包层,将光纤切割至指定长度;

34.该步骤中,除了光纤之外,其他光学器件也能通过定制化的封装平台对目标光学器件进行封装,例如led通过聚焦透镜而成的光源。

35.步骤四:将光学芯片2和封装托盘3作为整体固定在一个位移平台上,将光纤1固定在另一个位移平台上,在所述封装托盘3上的光纤引导槽301的引导下,对光纤1和光学芯片2进行耦合;

36.步骤五:将uv胶滴在光纤1与封装托盘3之间的空隙内,并采用uv光源,对uv胶进行照射,等uv胶完全固化后,即完成光学芯片的光纤封装。

37.为了便于对光纤1和光学芯片2进行精确定位,在将uv胶滴在光纤与封装托盘之间的空隙内时,先将uv胶应点在光纤的覆盖层胶皮处,然后向裸露的光纤内芯部分蔓延,最终覆盖光纤整体。为了保证光学芯片的正常性能,uv胶不能蔓延至光学芯片表面,即避免uv胶过量。

38.另外,为了达到最佳光学耦合效率,在对uv胶进行照射时,uv光源照射应采取多次、短时间照射模式。在照射间隔,重复光纤1和光学芯片2进行耦合,以确保uv胶完全固化之前,光学芯片2与光纤1之间的光学耦合一直处于最佳效率。

39.具体的点胶步骤如下:

40.(1)在光纤1和光学芯片2初步耦合之后,将液态uv胶滴加至台阶型高低平面303的较低平面;在靠近平台边缘的位置,采用多次少量的方式进行点胶,直至uv胶向台阶处蔓延,并且充分填充台阶的台阶型高低平面303的较低平面:即uv胶的上表面恰好与台阶型高低平面303的较高表面持平、并且充分浸没了上方的光纤的外层胶皮的下表面。

41.(2)对光纤1和光学芯片2进行重新耦合。之后采取uv光源对uv胶进行照射,采用多

次、短时间的照射模式,并且在照射间隔进行耦合调整,具体如下:采用uv光源进行大约5至10秒的照射(避免直射uv胶),使得uv胶初步凝固,同时观察光纤1与光学芯片2之间的耦合效率;若耦合效率下降或者丢失,则需要进行重新耦合。在确保最佳耦合效率的前提下,重复前面的操作。总共实施5至6次,直至uv胶完全固化,同时保持最佳耦合效率。

42.(3)为了保证光纤前端,即裸露部分的光纤位置固定,需要进行额外的点胶。将uv胶点在1号位置处已经固化完成的uv胶上表面,同样在靠近平台边缘的位置开始点胶,使uv胶向光纤前端位置蔓延。为了避免大量uv胶固化时体积变化而引入的光纤、光学芯片相对位置的变化,采取多次少量固化的方式,具体步骤如下:在少量点胶之后,待uv胶蔓延至光纤前端且稳定之后,采用uv光源进行照射,避免uv光源直射uv胶,直至uv胶完全固化。重复上述步骤点胶、打光步骤,直至前端光纤被uv胶完全固定。

43.本领域普通技术人员可以理解,以上所述仅为发明的优选实例而已,并不用于限制发明,尽管参照前述实例对发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在发明的精神和原则之内,所做的修改、等同替换等均应包含在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1