提高胶合立方能量分光棱镜抗激光损伤阈值的胶合方法与流程

1.本发明属于光学制造工艺技术领域,涉及一种提高胶合立方能量分光棱镜抗激光损伤阈值的胶合方法。

背景技术:

2.胶合立方能量分光棱镜是很常见的一种光学元件,随着现代激光系统能量越来越强,对胶合立方能量分光棱镜的抗激光损伤阈值(lidt,laser-induced damage threshold)要求越来越高,胶合立方能量分光棱镜的lidt已经成为制约现代高能激光系统应用的主要因素,提高胶合立方能量分光棱镜的lidt对激光能量传输及高能激光系统有重大意义。

3.胶合立方能量分光棱镜的制备包含两个主要工艺过程:光学镀膜和胶合。

4.传统胶合立方能量分光棱镜是在一块直角棱镜的斜面沉积能量分光膜,使用环氧树脂胶或光敏胶等光学粘接剂,和另外一块不镀膜的直角棱镜斜面按照立方棱镜的方向粘接,得到胶合立方能量分光棱镜。

5.通过对产品性能调研可知,ghj-01(z)型环氧树脂胶完全固化后的耐温范围-60℃~+80℃;noa 61(noland opticaladhesive 61)型光敏胶完全固化后的耐温范围为-150℃~+125℃;其他型号的环氧树脂胶及光敏胶的耐温范围基本相当。

6.对以sio2薄膜材料作为低折射率材料的胶合立方能量分光棱镜lidt测试可知:胶合立方能量分光棱镜受激光照射后,胶层会首先因为激光辐照变性失效,导致胶合立方能量分光棱镜损伤,含有光学粘接胶的胶合立方能量分光棱镜lidt主要由胶层决定,对光学粘接胶进行lidt测试实验表明:环氧树脂胶的lidt不超过80mw/cm2,光敏胶的lidt不超过120mw/cm2,均小于膜层的lidt。

7.通过分析可知:要提高胶合立方能量分光棱镜的lidt应该首先从胶层入手。

8.和sio2薄膜材料相比较,目前所有的光学粘接剂,其耐温性能范围均有差距,不同光学胶对胶合立方能量分光棱镜的lidt性能提升效果不明显。

9.使用无胶胶合方式制备胶合立方能量分光棱镜可以从根本上消除胶层对胶合立方能量分光棱镜lidt的影响。

10.目前,以光胶方式制备的无胶胶合立方能量分光棱镜尚未见到报道。

技术实现要素:

11.(一)发明目的

12.本发明的目的是:针对传统胶合立方能量分光棱镜lidt较低的缺陷,提出一种提高胶合立方能量分光棱镜lidt的胶合方法。

13.(二)技术方案

14.为了解决上述技术问题,本发明提供一种提高分光棱镜抗激光损伤阈值的胶合方法,包括以下过程:

15.1)准备两块材料折射率为1.46~1.55的45

°

直角棱镜a和直角棱镜b,直角棱镜a和直角棱镜b的上下表面为毛面,直角棱镜a和直角棱镜b的直角面和斜面均为抛光面,直角棱镜a和直角棱镜b的斜面均有30

°

~45

°

倒角。

16.2)按照常规光学薄膜设计方法确定能量分光膜系。

17.使用常规光学薄膜设计方法,以ti2o3薄膜材料为高折射率材料、sio2薄膜材料为低折射率材料设计能量分光膜膜系,膜系最后一层必须为sio2薄膜材料,最后一层sio2薄膜材料的厚度可以任意选定。

18.3)在直角棱镜a的斜面沉积步骤2中的能量分光膜膜系。

19.4)使用光胶工艺,把直角棱镜a镀有能量分光膜的斜面和直角棱镜b不镀膜的斜面按照立方棱镜的方向相互胶合。

20.5)在两个直角棱镜贴合处的沟槽内用环氧树脂胶或光敏胶填充。

21.6)填充胶层完全固化后,将胶层处理平整。

22.(三)有益效果

23.上述技术方案所提供的一种提高胶合立方能量分光棱镜抗激光损伤阈值的胶合方法,使用光胶法制备胶合立方能量分光棱镜,可消除胶层对胶合立方能量分光棱镜抗激光损伤阈值的影响,提高胶合立方能量分光棱镜的抗激光损伤阈值。lidt测试显示:以环氧树脂胶制备的胶合立方能量分光棱镜其lidt不超过80mw/cm2;以光敏胶制备的胶合立方能量分光棱镜其lidt不超过120mw/cm2;采用本发明所述的光胶法制备的胶合立方能量分光棱镜,其lidt超过140mw/cm2,在140mw/cm2~150mw/cm2之间;本发明所述的方法对折射率为1.46~1.52材料的胶合立方能量分光棱镜均适用。

附图说明

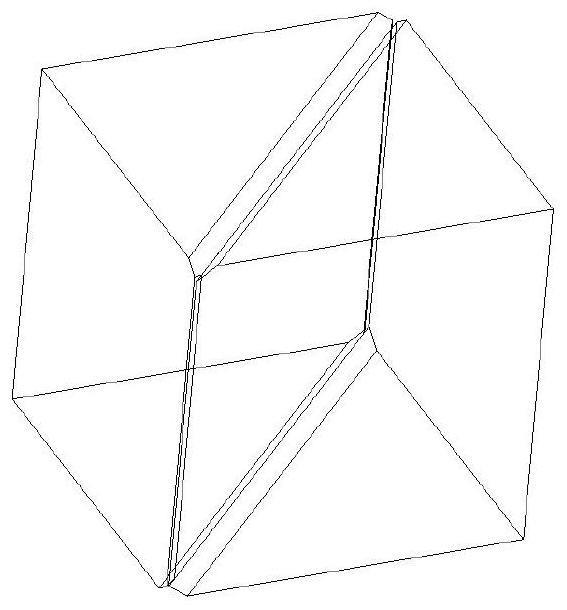

24.图1为本发明所述方法制备的胶合棱镜示意图。

25.图2为本发明所述胶合立方能量分光棱镜所用的45

°

直角棱镜。

26.图3为本发明所述方法制备的胶合立方能量分光棱镜透过率模拟曲线。

具体实施方式

27.为使本发明的目的、内容和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

28.本实施例提高分光棱镜抗激光损伤阈值的胶合方法,包括以下过程:

29.(1)如图2所示,两块材料为h-k9l、直角面和斜面均正常抛光的45

°

直角棱镜a和直角棱镜b,直角棱镜a的斜面和直角棱镜b的斜面均有30

°

~45

°

的内倒角。

30.(2)如图3所示,以ti2o3薄膜材料为高折射率材料、sio2薄膜材料为低折射率材料,设计1000nm~1100nm的能量分光膜,该能量分光膜的最后一层必须为sio2薄膜材料,最后一层sio2薄膜材料的厚度可以任意选定。

31.(3)在直角棱镜a的斜面沉积(2)中所述的能量分光膜膜系。

32.(4)将斜面镀有能量分光膜的棱镜a和斜面未镀膜的棱镜b,按照立方体棱镜方向,使用光胶方式胶合,形成能量立方分光棱镜。

33.(5)在棱镜a和棱镜b的贴合处,使用环氧树脂胶或者光敏胶填充。

34.(6)固化填充胶层,将胶层处理到和能量立方棱镜的上下表面平齐,得到如图1所示胶合棱镜。

35.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

技术特征:

1.一种提高胶合立方能量分光棱镜抗激光损伤阈值的胶合方法,其特征在于,包括以下步骤:步骤一、设计能量分光膜膜系使用ti2o3薄膜材料为高折射率材料、sio2薄膜材料为低折射率材料,设计1000nm~1100nm的能量分光膜膜系;步骤二、制备能量分光膜两块表面抛光的45

°

直角棱镜a和直角棱镜b,在直角棱镜a的斜面沉积步骤一中的能量分光膜,直角棱镜b不镀膜;步骤三、光胶法制备胶合立方能量分光棱镜使用光胶法,按照立方棱镜的方向,将直角棱镜a镀有能量分光膜的斜面和直角棱镜b未镀膜的斜面相互贴合,制成胶合立方体棱镜;步骤四、密封边缘,修整表面。2.如权利要求1所述的提高胶合立方能量分光棱镜抗激光损伤阈值的胶合方法,其特征在于,步骤二中,直角棱镜a和直角棱镜b均为折射率1.46~1.56的任意玻璃材料胶合能量分光器件。3.如权利要求2所述的提高胶合立方能量分光棱镜抗激光损伤阈值的胶合方法,其特征在于,所述直角棱镜a和直角棱镜b的斜面均含有向内30

°

~45

°

倒角。4.如权利要求3所述的提高胶合立方能量分光棱镜抗激光损伤阈值的胶合方法,其特征在于,所述直角棱镜a斜面镀制的能量分光膜膜系膜系最后一层为sio2薄膜材料。5.如权利要求4所述的提高胶合立方能量分光棱镜抗激光损伤阈值的胶合方法,其特征在于,所述直角棱镜a斜面镀制的能量分光膜最后一层sio2薄膜材料为任意厚度。6.如权利要求5所述的提高胶合立方能量分光棱镜抗激光损伤阈值的胶合方法,其特征在于,步骤四中,直角棱镜a和直角棱镜b贴合后,形成的立方体棱镜的上下两个表面形成三角形沟槽,沟槽内使用光学粘接剂进行填充,并固化胶质,将上下两个表面多余的胶质修正平滑。7.如权利要求6所述的提高胶合立方能量分光棱镜抗激光损伤阈值的胶合方法,其特征在于,所述直角棱镜a和直角棱镜b贴合形成的沟槽内以环氧树脂胶或光敏胶光学粘接剂填充。8.如权利要求7所述的提高胶合立方能量分光棱镜抗激光损伤阈值的胶合方法,其特征在于,所述环氧树脂胶或光敏胶选用任意型号。9.一种基于权利要求1-8中任一项所述的提高胶合立方能量分光棱镜抗激光损伤阈值的胶合方法在光学制造工艺技术领域中的应用。

技术总结

本发明光学制造工艺技术领域,公开了一种提高胶合立方能量分光棱镜抗激光损伤阈值的胶合方法。该方法以Ti2O3为高折射率薄膜材料、以SiO2低折射率薄膜材料设计能量分光膜膜系,并沉积在直角棱镜斜面,采用光胶方式制备胶合立方能量分光棱镜,在两个直角棱镜贴合的沟槽处使用环氧树脂胶/光敏胶密封,可以消除由于胶层耐热性较差导致的胶合立方能量分光棱镜抗激光损伤阈值较低的现象,提高胶合立方能量分光棱镜的抗激光损伤阈值。以本发明所述方法制备的胶合立方能量分光棱镜,抗激光损伤阈值超过140MW/cm2。本发明所述方法对折射率为1.46~1.56的玻璃材料胶合能量分光器件具有普适性。普适性。普适性。

技术研发人员:董莹 胡荣 陈文建 赵兴梅 陈晓磊 刘永强 王慧娜 袁阳 刘星红 韩娟妮

受保护的技术使用者:西安应用光学研究所

技术研发日:2022.10.26

技术公布日:2023/1/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1