一种显示面板及其制备方法与流程

1.本技术涉及显示技术领域,具体涉及一种显示面板及其制备方法。

背景技术:

2.液晶显示(liquid crystal display,简称lcd)技术因具有高画质、省电、机身薄及应用范围广等优点,而被广泛的应用于手机、电视、个人数字助理、数字相机、笔记本电脑、台式计算机等各种消费性电子产品,成为显示装置中的主流。

3.按照液晶的取向方式不同,目前主流市场上的液晶显示面板可以分为以下几种类型:垂直配向(vertical alignment,简称va)型、平面转换(in-plane switching,简称ips)型、边缘场开关(fringe field switching,简称ffs)型。而va型液晶显示面板,相对于ffs、ips等其他种类的液晶显示面板具有极高的对比度,在大尺寸显示,如电视等方面具有非常广的应用,其中,高垂直排列(high verticalalignment,简称hva)模式是va模式中一个重要的分支。

4.但hva型液晶显示面板存在可视角度较小、大视角下显示效果较差的缺陷,此问题亟待解决。

技术实现要素:

5.本技术提供一种显示面板及其制备方法,能够有效解决液晶显示面板存在的可视角度较小、大视角下显示效果较差的技术问题。

6.一方面,本技术提供一种显示面板,所述显示面板包括:显示面板本体,包括出光侧;和光学复合膜,设置在所述显示面板本体的出光侧;其中,所述光学复合膜包括:基材,所述基材背离所述显示面板本体的一侧开设有凹槽;和反光层,容置于所述凹槽内,且覆盖所述凹槽的至少部分侧壁;其中,覆盖有所述反光层的所述侧壁相对于所述基材所在平面的法线呈一倾斜角度。

7.可选的,所述倾斜角度为a,其中,0

°

<a≤30

°

。

8.可选的,所述凹槽内的覆盖有所述反光层的所述侧壁相交设置。

9.可选的,所述光学复合膜还包括遮光层,所述遮光层容置于所述凹槽内,并覆盖所述反光层,且所述遮光层在所述基材上的正投影覆盖所述反光层在所述基材上的正投影。

10.可选的,所述遮光层和所述反光层填充所述凹槽,以使所述光学复合膜背离所述显示面板本体的表面为一平整面。

11.可选的,所述显示面板本体包括:第一基板;第二基板;液晶层,设置在所述第一基板和所述第二基板之间;第一偏光片,设置在所述第一基板背离所述液晶层的一侧;第二偏光片,设置在所述第二基板背离所述液晶层的一侧,所述第二偏光片位于出光侧;其中,所述光学复合膜设置在所述第二偏光片背离所述第二基板的一侧。

12.可选的,所述显示面板本体包括黑矩阵层,所述黑矩阵层上设有多个开口;其中,所述凹槽在所述黑矩阵层上的正投影与所述多个开口不重叠。

13.可选的,所述显示面板本体还包括电极层,所述电极层包括阵列设置的多个电极单元,每个所述电极单元包括:主干电极,包括垂直设置的第一主干电极和第二主干电极;多个分支电极,多个所述分支电极的一端连接于所述第一主干电极或所述第二主干电极,所述分支电极的另一端向背离所述第一主干电极与所述第二主干电极的交点呈放射状设置;其中,所述凹槽在所述电极层上的正投影与所述主干电极重叠。

14.另一方面,本技术还提供一种显示面板的制备方法,所述显示面板的制备方法包括以下步骤:

15.提供一显示面板本体,所述显示面板本体包括出光侧;

16.在所述显示面板本体的出光侧形成一光学复合膜;

17.其中,在所述显示面板本体的出光侧形成一光学复合膜的步骤包括:

18.提供一基材,利用光刻工艺或压印工艺,在所述基材上开设形成凹槽;

19.利用物理气象沉积工艺或电镀工艺,形成容置于所述凹槽内、且覆盖所述凹槽的至少部分侧壁的反光层,其中,覆盖有所述反光层的所述侧壁相对于所述基材所在平面的法线呈一倾斜角度;

20.将所述基材背离所述凹槽的一侧的表面与所述显示面板本体的出光侧的表面相贴合。

21.可选的,在将所述基材背离所述凹槽的一侧的表面与所述显示面板本体的出光侧的表面相贴合的步骤之前,还包括以下步骤:

22.在所述反光层背离所述基材的一侧形成一遮光层,所述遮光层容置于所述凹槽内,并覆盖所述反光层,且所述遮光层在所述基材上的正投影覆盖所述反光层在所述基材上的正投影。

23.本技术提供一种显示面板及其制备方法,显示面板包括设置在显示面板本体的出光侧的光学复合膜,光学复合膜包括:基材和反光层,基材包括凹槽,反光层容置于所述凹槽内,且覆盖凹槽的至少部分侧壁。本技术通过在基材背离显示面板本体的一侧开设凹槽,并在凹槽内相对于基材所在平面的法线呈一倾斜角度的侧壁上设置反光层,以使反光层能够对显示面板本体的出射光进行反射,增大显示面板的视角,改善显示面板在大视角下显示效果,提高显示面板的显示质量。

附图说明

24.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

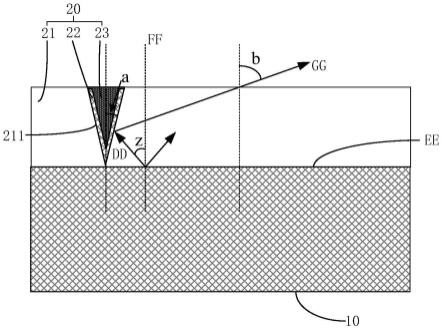

25.图1为现有技术中va型显示面板本体最大角度出射光线的光路示意图;

26.图2为本技术一实施例提供的显示面板最大角度出射光线的光路示意图;

27.图3为本技术一实施例提供的显示面板本体的剖面示意图;

28.图4为本技术一实施例提供的显示面板本体中黑矩阵和电极单元的平面示意图;

29.图5为本技术一实施例提供的光学复合膜中的遮光层和电极单元的平面示意图;

30.图6为沿图5中mm线剖开的光学复合膜和黑矩阵的实体部的剖面示意图;

31.图7为本技术一实施例提供的电极单元的平面示意图;

32.图8为本技术另一实施例提供的光学复合膜中的遮光层和电极单元的平面示意图;

33.图9为沿图8中nn线剖开的光学复合膜和电极单元的第二主干电极的剖面示意图;

34.图10为本技术实施例提供的显示面板的制备方法的流程示意图;

35.图11为本技术实施例提供的步骤s02的流程示意图。

具体实施方式

36.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

37.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。以下分别进行详细说明,需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

38.图1为现有技术中va型显示面板本体最大角度出射光线的光路示意图。参照图1所示,现有技术中的va型显示面板本体最大角度出射光线为aa,显示面板本体的出光面为bb,显示面板本体的出光面的法线为cc,其中,aa与cc之间的夹角为z`,z`为30

°

~45

°

,也即,现有技术中的va型显示面板本体的视角范围为90

°

(

±

30

°

~45

°

),可视角度较小,当用户在侧视方向大视角下观看显示面板的显示画面时,画质较差,色偏比较严重。

39.本技术实施例提供一种显示面板及其制备方法,能够有效解决液晶显示面板存在的可视角较小、大视角下显示效果较差的技术问题。

40.图2为本技术一实施例提供的显示面板最大角度出射光线的光路示意图。参照图2所示,本技术实施例提供一种显示面板,所述显示面板包括:显示面板本体10和光学复合膜20,显示面板本体10包括出光侧,光学复合膜20设置在所述显示面板本体10的出光侧;其中,所述光学复合膜20包括:基材21和反光层22,所述基材21背离所述显示面板本体10的一侧开设有凹槽211;反光层22容置于所述凹槽211内,且覆盖所述凹槽211的至少部分侧壁;其中,覆盖有所述反光层22的所述侧壁相对于所述基材21所在平面的法线呈一倾斜角度。

41.本技术实施例提供的所述显示面板,通过在所述显示面板本体10的出光侧设置具有增大所述显示面板的出射光角度的光学复合膜20,从而有效解决了显示面板存在的可视角较小、大视角下显示效果较差的技术问题。

42.具体的,在所述光学复合膜20中,由于所述基材21背离所述显示面板本体10的一

侧开设凹槽211,且所述凹槽211的至少部分侧壁相对于所述基材21所在的平面的法线呈一倾斜角度,因此,当在相对于所述基材21所在的平面的法线呈一倾斜角度的侧壁上形成所述反光层22时,所述反光层22能够对显示面板本体10的最大角度出射光线进行固定角度的反射,从而增大显示面板的视角,改善显示面板在大视角下显示效果,提高显示面板的显示质量。其中,所述基材21所在的平面平行于所述显示面板本体10朝向所述基材21一侧的表面。

43.进一步地,所述凹槽211的数量可以是多个,且各所述凹槽211的至少部分侧壁相对于所述基材21所在的平面的法线均呈一固定的倾斜角度,从而使得,容置于各所述凹槽211内的所述反光层22的反光效果保持一致,在增大所述显示面板的视角的同时,保证所述显示面板的显示均一性。

44.进一步地,所述基材21的材质为透明材料,所述基材21背离所述凹槽211一侧的表面与所述显示面板本体10的出光面相贴合,且所述基材21背离所述凹槽211一侧的表面为平整面。

45.在本技术的一些实施例中,所述倾斜角度为a,其中,0

°

<a≤30

°

。

46.具体的,所述显示面板本体10最大角度出射光线为dd,显示面板本体10的出光面为ee,显示面板本体10的出光面的法线为ff。由于所述基材21背离所述凹槽211一侧的表面与所述显示面板本体10的出光面相贴合,且所述基材21背离所述凹槽211一侧的表面为平整面,相应的,所述基材21背离所述凹槽211一侧的表面与所述显示面板本体10的出光面共面,也即,所述基材21背离所述凹槽211一侧的表面为ee,所述基材21所在的平面平行于ee,所述基材21背离所述凹槽211一侧的表面的法线为ff。例如,dd与ff之间的夹角为z,z和现有技术中的z`取值范围相同,为30

°

~45

°

。

47.设定所述凹槽211的侧壁相对于所述基材21背离所述凹槽211一侧的表面的法线ff呈一固定的倾斜角度a,则所述显示面板本体10最大角度出射光线dd经所述反光层22反射后,由所述基材21背离所述显示面板本体10的一侧出射的所述显示面板最大角度出射光线gg,与所述基材21背离所述凹槽211一侧的表面的法线ff之间的夹角为b,则,b=z+2a,显示面板的视角范围为90

°

(

±

b)。其中,当z为30

°

时,倾斜角度a可以选自0

°

~30

°

48.中的任意角度值,优选a为30

°

;当z为45

°

时,倾斜角度a可以选自0

°

~22.5

°

中的任意角度值,优选a为22.5

°

。

49.也即,所述显示面板可以通过调整倾斜角度a的大小来增大所述显示面板最大角度出射光线与所述基材21背离所述凹槽211一侧的表面之间的夹角,从而增大显示面板的视角范围,改善显示面板在大视角下显示效果,提高显示面板的显示质量。如z为30

°

,将所述倾斜角度a设置为15

°

,则b=30

°

+2*15

°

=60

°

,使所述显示面板的视角范围增大30

°

;如z为30

°

,将所述倾斜角度a设置为25

°

,则b=30

°

+2*25

°

=80

°

,使所述显示面板的视角范围增大50

°

。

50.并且,由于所述倾斜角度a可以通过图案化工艺直接进行设定,不会受材料特性所制约,相较于现有技术中通过不同折射率膜层组合来增大视角的方式而言,具有更大的视角调整范围,工艺上的制作难度也相对较低。

51.在本技术的一些实施例中,所述凹槽211内的覆盖有所述反光层22的所述侧壁相交设置。

52.具体的,相交设置的所述侧壁在垂直于所述基材21所在平面的截面方向上的形状为v形,也即,所述凹槽211不存在底壁,从而能够在保证覆盖在所述侧壁上的所述反光层22的反光效果的同时,尽可能的缩小所述凹槽211所占据的空间,保证所述显示面板的透过率。进一步地,所述凹槽的形状可以为圆锥形、棱锥形,或由多个平面围设形成的其他形状。

53.在本技术的一些实施例中,所述光学复合膜20还包括遮光层23,所述遮光层23容置于所述凹槽211内,并覆盖所述反光层22,且所述遮光层23在所述基材21上的正投影覆盖所述反光层22在所述基材21上的正投影。

54.具体的,所述反光层22的材质例如为金属,所述反光层22不仅能够对所述显示面板本体10的出射光进行反射,还能够对射向所述显示面板的环境光进行反射。此种情况下,所述反光层22的设置会造成所述显示面板显示过程中的炫光问题,影响用户观感。本技术通过在所述反光层22背离所述基材21的一侧设置遮光层23,且由于所述遮光层23在所述基材21上的垂直投影覆盖所述反光层22在所述基材21上的垂直投影,从而能够对射向所述显示面板的环境光进行吸收,避免炫光问题,提升显示面板的显示效果和用户观感。

55.在本技术的一些实施例中,所述遮光层23和所述反光层22填充所述凹槽,以使所述光学复合膜20背离所述显示面板本体10的表面为一平整面。

56.具体的,所述显示面板例如还包括设置在所述光学复合膜20背离所述显示面板本体10一侧的其他部件或光学膜片,如抗划伤层、盖板等,本技术通过将所述光学复合膜20背离所述显示面板本体10的表面设置为一平整面,能够保证后续所述其他部件或光学膜片的贴合稳定性,延长所述显示面板的使用寿命。

57.图3为本技术一实施例提供的显示面板本体10的剖面示意图。参照图3所示,在本技术的一些实施例中,所述显示面板本体10包括第一基板11、第二基板12、液晶层13、第一偏光片14和第二偏光片15。液晶层13设置在所述第一基板11和所述第二基板12之间;第一偏光片14设置在所述第一基板11背离所述液晶层13的一侧;第二偏光片15设置在所述第二基板12背离所述液晶层13的一侧,且所述第二偏光片15位于出光侧;其中,所述光学复合膜20设置在所述第二偏光片15背离所述第二基板12的一侧。

58.具体的,所述显示面板本体10的出射光由设置在所述显示面板本体10背离所述光学复合膜20一侧的背光模组所供给,所述第一偏光片14位于显示面板本体10的入光侧,所述第二偏光片15位于显示面板本体10的出光侧,所述第一偏光片14、所述第二偏光片15均具有固定方向的偏光轴(透光轴),且所述第一偏光片14和所述第二偏光片15的偏光轴相互垂直。

59.由于所述第二偏光片15对所述显示面板本体10的出射光线具有过滤作用,假如将所述光学复合膜20设置在所述第二偏光片15朝向所述第二基板12的一侧,则会造成一定量的出射光线无法穿过所述第二偏光片15,进而造成光学效率的降低。本技术通过将所述光学复合膜20设置在所述第二偏光片15背离所述第二基板12的一侧,能够在增大所述显示面板的出射光角度和可视视角的情况下,兼顾光学效率。

60.图4为本技术一实施例提供的显示面板本体中黑矩阵和电极单元的平面示意图;图5为本技术一实施例提供的光学复合膜中的遮光层和电极单元的平面示意图;图6为沿图5中mm线剖开的光学复合膜和黑矩阵的实体部的剖面示意图。结合图4、图5和图6所示,在本技术的一些实施例中,所述显示面板本体10包括黑矩阵层100,所述黑矩阵层100上设有多

个开口101;其中,所述凹槽211在所述黑矩阵层100上的正投影与所述多个开口101不重叠。

61.具体的,所述第一基板11或所述第二基板12包括所述黑矩阵层100,所述黑矩阵层100的形成材料为黑色光阻,具有遮光的效果,也即,所述显示面板在对应所述黑矩阵层100设置有开口101的区域才能够透射光线,开口101以外的区域无法透射光线,本技术通过将所述凹槽211在所述黑矩阵层100上的正投影与所述多个开口101不重叠,从而能够在增大所述显示面板的出射光角度和可视视角的情况下,避免所述凹槽211内的所述反光层22、遮光层23的设置导致的显示面板的透过率降低的问题。

62.进一步地,所述第一基板11为阵列基板,所述第二基板12为彩膜基板,所述黑矩阵层100设置在所述第二基板12上。但本技术对所述黑矩阵层100的设置位置不作限制,例如,当所述显示面板为boa型显示面板时,所述黑矩阵层100还可以设置在所述第一基板11上。

63.进一步地,所述显示面板本体10包括阵列设置的多个像素区域,在垂直于所述显示面板本体10的方向上,所述像素区域与所述黑矩阵层100的开口101对应设置。其中,所述基材21覆盖所述黑矩阵层100。

64.图7为本技术一实施例提供的电极单元的平面示意图。参照图4和图7所示,在本技术的一些实施例中,所述显示面板本体10还包括电极层200,所述电极层200包括阵列设置的多个电极单元201,所述电极单元201与所述像素区域一一对应设置。其中,每个电极单元201包括:主干电极,包括垂直设置的第一主干电极2011和第二主干电极2012;多个分支电极2013,多个所述分支电极2013的一端连接于所述第一主干电极2011或所述第二主干电极2012,所述分支电极2013的另一端向背离所述第一主干电极2011与所述第二主干电极2012的交点呈放射状设置。

65.图8为本技术另一实施例提供的光学复合膜中的遮光层和电极单元的平面示意图;图9为沿图8中nn线剖开的光学复合膜和电极单元的第二主干电极的剖面示意图。结合图7、图8和图9所示,本实施例中,所述电极层200的结构与上述实施例相同,但所述遮光层23在所述电极层200上的垂直投影与所述主干电极重叠。

66.具体的,所述电极层200为像素电极层,所述电极层200例如设置在所述第一基板11上。其中,所述显示面板为hva型液晶显示面板,所述电极单元201具有多畴结构,由于hva型液晶显示面板中的所述显示面板本体在对应所述主干电极的部分往往不具有显示功能,因此,本技术通过将所述遮光层23在所述电极层200上的垂直投影与所述主干电极重叠,从而能够在增大所述显示面板的出射光角度和可视视角的情况下,尽可能地避免所述凹槽211内的所述反光层22、所述遮光层23的设置导致的显示面板的透过率降低的问题。

67.并且,需要特别提及的是,每个电极单元201中的不同区域的分支电极2013所对应的所述液晶层13的区域具有不同的液晶偏转角度,各分支电极2013所对应的像素区域为显示面板本体10实现显示功能的重要区域。本技术通过将所述遮光层23在所述电极层200上的垂直投影与所述主干电极对应设置,从而能够使与所述遮光层23对应的所述反光层22能够临近所述分支电极2013设置,从而能够对所述显示面板本体10的出射光角度进行更为有效的调节,使光学复合膜的视角调控的效果达到最佳,并大大提升显示面板的显示质量和显示均一性。

68.另一方面,本技术还提供一种显示面板的制备方法。

69.图10为本技术实施例提供的显示面板的制备方法的流程示意图。参照图10和图2

所示,所述显示面板的制备方法包括步骤s01和步骤s02。

70.所述步骤s01为:提供一显示面板本体10,所述显示面板本体10包括出光侧。

71.所述步骤s02为:在所述显示面板本体10的出光侧形成一光学复合膜20。

72.图11为本技术实施例提供的步骤s02的流程示意图。参照图11和图2所示,所述步骤s02包括:

73.步骤s021:提供一基材21,利用光刻工艺或压印工艺,在所述基材21上开设形成凹槽211,并使所述凹槽211的至少部分侧壁相对于所述基材21背离所述凹槽211一侧的表面的法线呈一倾斜角度;

74.步骤s022:利用物理气象沉积工艺或电镀工艺,形成容置于所述凹槽211内、且覆盖所述凹槽211的至少部分侧壁的反光层22,其中,覆盖有所述反光层22的所述侧壁相对于所述基材21所在平面的法线呈一倾斜角度;

75.步骤s024:将所述基材21背离所述凹槽211的一侧的表面与所述显示面板本体10的出光侧的表面相贴合。

76.进一步地,在将所述基材21背离所述凹槽211的一侧的表面与所述显示面板本体10的出光侧的表面相贴合的步骤s024之前,还包括:

77.步骤s023:在所述反光层22背离所述基材21的一侧形成一遮光层23,所述遮光层23容置于所述凹槽211内,并覆盖所述反光层22,且所述遮光层23在所述基材21上的正投影覆盖所述反光层22在所述基材21上的正投影。

78.综上所述,本技术实施例提供一种显示面板及其制备方法,所述显示面板包括:显示面板本体和光学复合膜,其中,显示面板本体包括出光侧;光学复合膜设置在显示面板本体的出光侧,其中,光学复合膜包括基材和反光层,基材背离显示面板本体的一侧开设有凹槽;反光层容置于凹槽内,且覆盖凹槽的至少部分侧壁;其中,覆盖有所述反光层的所述侧壁相对于所述基材所在平面的法线呈一倾斜角度。本技术通过在基材背离显示面板本体的一侧开设凹槽,并在凹槽内相对于基材所在平面的法线呈一倾斜角度的侧壁上设置反光层,以使反光层能够对显示面板本体的出射光进行反射,增大显示面板的视角,改善显示面板在大视角下显示效果。

79.以上对本技术实施例所提供的一种显示面板及其制备方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1