基于电子浓度空间分布的光调制器及其制备方法和应用

1.本发明涉及光调制器领域,尤其是一种基于电子浓度空间分布的光调制器及其制备方法和应用。

背景技术:

2.通过外加电场或光场,光调制器可以实现对光的偏振、频率、振幅以及相位等特性的调制,在集成光信息处理系统中扮演着非常重要的角色。表面等离激元(spps)是一种由于光波和金属表面电荷相互作用而形成的沿着金属表面传播的光波模式,将表面等离激元与传统的光调制效应相结合可以进一步增强光与电介质的相互作用,从而提高调制效率,因此,基于表面等离激元的光调制器受到了广大研究学者的青睐。

3.基于表面等离激元对电子浓度的依赖性,利用电子浓度分布实现对光的光调制是一个很新颖并且很有意义的研究方向。由于金属中的电子浓度很难进行调节,所以基于电子浓度分布调控的光调制器都是研究二维材料、掺杂半导体材料或者透明氧化物等材料中的电子浓度分布调控。而掺杂半导体材料在现代光电集成领域的应用有着巨大的潜力,因此,对于掺杂半导体电子浓度的分布研究有着非常重要的意义。

4.基于电子浓度变化的调制效应不仅来源于整体电子浓度的变化,它对具有波长相当尺度的空间电子浓度分布变化同样有着非常显著的影响。和整体电子浓度调控相比,空间电子浓度分布调控与表面等离激元的相互作用更强、调制效率更高,但是目前对于掺杂半导体材料中的电子浓度调控都是基于整体的电子浓度调控,导致基于掺杂半导体材料制作的器件尺寸比较大、调制深度比较小。

技术实现要素:

5.本发明所要解决的技术问题是提供一种基于电子浓度周期性分布调控的光调制器及其制备方法,不但可以获得较高的调制深度以及较小的器件尺寸,而且对于不同的工作波长,只要选择合适的电子浓度空间分布周期,还可以实现一个宽带调制。

6.本发明解决上述技术问题所采用的技术方案为:一种基于电子浓度空间分布的光调制器,由从下至上依次排列的基底、第一金属光栅、第一绝缘层、掺杂半导体层、第二绝缘层和第二金属光栅组成,所述的掺杂半导体层由并列设置的半导体光栅和传输层组成,所述的第一金属光栅包括多个第一金属栅条,所述的第二金属光栅设置有与所述的第一金属栅条数量相同并一一对应的第二金属栅条。

7.所述的基底的材料为石英或硅或玻璃中的一种,所述的第一金属光栅的厚度为100~250nm,所述的第一金属光栅的材料为金或银或铝中的一种,所述的第一绝缘层的厚度为200~500nm,所述的第一绝缘层的材料为二氧化硅或氟化钙或氟化镁中的一种,所述的掺杂半导体层的厚度为50~100nm,所述的掺杂半导体层的材料为氧化铟锡或砷化镓或磷化铟中的一种,所述的第二绝缘层的厚度为200~500nm,所述的第二绝缘层的材料为二氧化硅或氟化钙或氟化镁中的一种,所述的第二金属光栅的厚度为100~250nm,所述的第二金属光栅

的材料为材料为金或银或铝中的一种。

8.所述的第一金属光栅位于所述的传输层的正下方,所述的第二金属光栅位于所述的传输层的正上方,所述的第一金属光栅包括至少两个第一金属栅条,所述的第一金属栅条的尺寸及阵列布置方式与所述的第二金属栅条的尺寸及阵列布置方式相同。第一金属栅条与第二金属栅条的尺寸及阵列布置方式相同时能产生更大的周期电场,对于电子浓度分布的调制效果更好。

9.所述的半导体光栅设置有与所述的第一金属栅条的数量及阵列布置方式均相同的光栅条。半导体光栅的作用是为了激发表面等离激元,实现波矢匹配,激发的表面等离激元在传输层表面传输,半导体光栅的周期决定了传播的表面等离激元的波长,第一金属光栅的周期决定了空间电子浓度分布的周期,当传输层表面的空间电子浓度分布周期和表面等离激元的波长尺寸相当时,调制效果更好,所以当第一金属栅条的阵列布置方式和光栅条的阵列布置方式相同时更为合适。

10.所述的一种基于电子浓度空间分布的光调制器的制备方法,包括以下步骤:步骤1):选取一块基底并洗净,在洗净后的基底上均匀涂抹一层负性光刻胶,将第一光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第一次曝光,对第一次曝光后的基底进行第一次显影处理,得到第一光栅光刻胶模板;步骤2):利用热蒸镀方法在第一光栅光刻胶模板表面镀一层金属材料,将镀有金属材料的基底放置于丙酮溶液中,并轻轻摇晃,去除负性光刻胶,得到第一金属光栅;步骤3):在第一金属光栅表面利用热蒸镀方法镀上一层第一绝缘层;步骤4):在第一绝缘层的表面均匀涂抹一层负性光刻胶,将第二光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第二次曝光,对第二次曝光后的基底进行第二次显影处理,得到第二光栅光刻胶模板;步骤5):利用热蒸镀方法在第二光栅光刻胶模板表面镀一层掺杂半导体材料,并置于丙酮溶液中浸泡,去除负性光刻胶,得到掺杂半导体材料层,所述的掺杂半导体层由并列设置的半导体光栅和传输层组成;步骤6):在掺杂半导体层表面利用热蒸镀方法镀上一层第二绝缘层;步骤7):在第二绝缘层的表面均匀涂抹一层负性光刻胶,将第三光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第三次曝光,对第三次曝光后的基底进行第三次显影处理,得到第三光栅光刻胶模板;步骤8):利用热蒸镀方法在第三光栅光刻胶模板表面镀一层金属材料,将镀有金属材料的基底放置于丙酮溶液中,并轻轻摇晃,去除负性光刻胶,得到第二金属光栅,最终完成光调制器的制备。

11.所述的负性光刻胶为100~200nm厚的su-8。

12.所述的基底的材料为石英或硅或玻璃中的一种,所述的第一金属光栅的厚度为100~250nm,所述的第一金属光栅的材料为金或银或铝中的一种,所述的第一绝缘层的厚度为200~500nm,所述的第一绝缘层的材料为二氧化硅或氟化钙或氟化镁中的一种,所述的掺杂半导体层的厚度为50~100nm,所述的掺杂半导体层的材料为氧化铟锡或砷化镓或磷化铟中的一种,所述的第二绝缘层的厚度为200~500nm,所述的第二绝缘层的材料为二氧化硅或氟化钙或氟化镁中的一种,所述的第二金属光栅的厚度为100~250nm,所述的第二金属光栅

的材料为材料为金或银或铝中的一种。

13.所述的第一金属光栅位于所述的传输层的正下方,所述的第二金属光栅位于所述的传输层的正上方,所述的第一金属光栅包括至少两个第一金属栅条,所述的第一金属栅条的尺寸及阵列布置方式与所述的第二金属栅条的尺寸及阵列布置方式相同。

14.所述的半导体光栅设置有与所述的第一金属栅条的数量及阵列布置方式均相同的光栅条。

15.所述的一种基于电子浓度空间分布的光调制器在光调制、光电探测以及光传感的应用,具体方法如下:将tm偏振光垂直入射在所述的半导体光栅上,激发的表面等离激元在所述的传输层上传输,将所述的第一金属光栅中单数金属栅条和所述的第二金属光栅中双数金属栅条接外接电源的正极,将所述的第一金属光栅中双数金属光栅和所述的第二金属光栅中单数金属栅条接外接电源的负极,通过调节外加电源的电压来控制所述的掺杂半导体层上电子浓度的空间分布,从而对传输在所述的传输层的表面等离激元进行调制。

16.与现有技术相比,本发明的优点在于偏振光垂直入射在光栅后激发表面等离激元,并在传输层的表面传播,将第一金属光栅中单数金属栅条和第二金属光栅中双数金属栅条接外接电源的正极,将第一金属光栅中双数金属光栅和第二金属光栅中单数金属栅条接外接电源的负极,形成交错式电压,产生一个空间分布的周期电场,通过该电场可调节传输层表面电子的空间浓度分布,传输层表面的电子浓度在周期电场的作用下会呈现一个明显的周期性分布,使得在传输层上传输的表面等离激元因为散射效应而得到调制,因此通过外接电源的电压对传输层表面的空间电子浓度分布进行动态调节,通过利用周期性电子浓度分布调控传输在传输层的表面等离激元的幅度,对于不同的工作波长,选择合适的电子浓度分布周期,都能进行调制,可以实现宽带的表面等离激元幅度调制,有利于进一步获得较高的调制效率和调制深度、较小的器件尺寸,该光调制器在未来的高密集光通信,光电集成以及光传感领域有着广大的应用前景。

附图说明

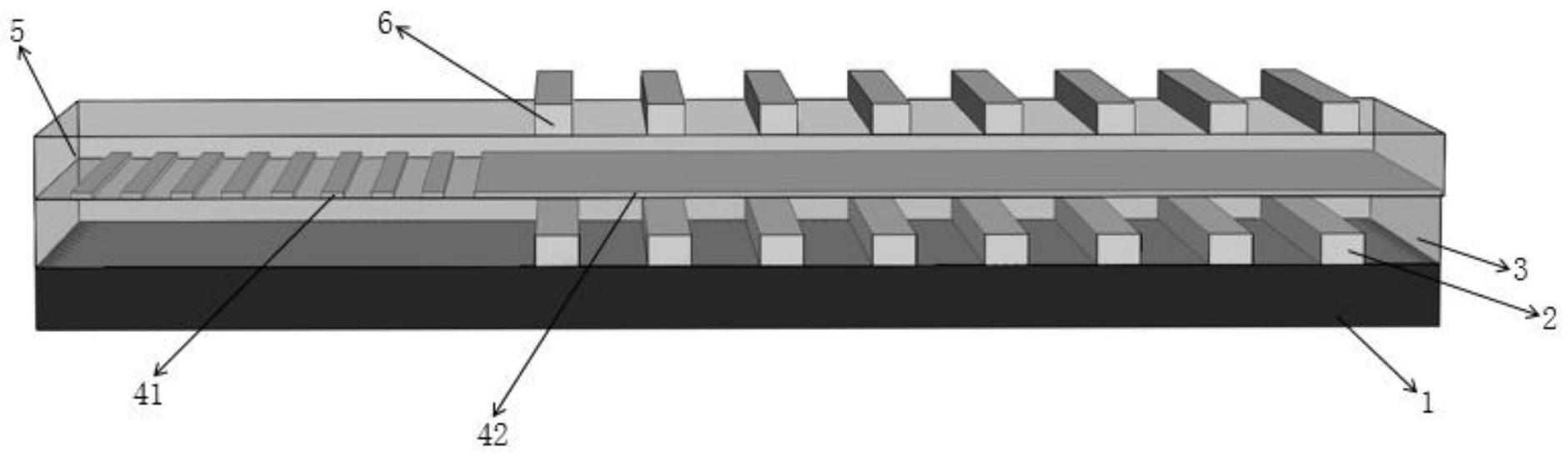

17.图1为本发明的三维结构示意图;图2为本发明的工作原理示意图;图3为实施例一的二维静电场仿真示意图;图4为实施例一中外加电压为6v时的电势分布图;图5为实施例一中不同外加电压下的传输层表面的电荷密度分布图;图6(a)为实施例一中传输层的折射率实部随着电子浓度的变化关系;图6(b)为实施例一中传输层的折射率虚部随着电子浓度的变化关系;图7(a)为实施例一中电场y分量在“开”状态的情况下的分布图;图7(b)为实施例一中电场y分量在“关”状态的情况下的分布图;图8为实施例一中有调制和无调制情况下的电场强度分布图;图9为实施例一中不同电子浓度变化下的透过率示意图;图10(a)为实施例一中电场y分量在工作波长为2.3μm下的分布图;图10(b)为实施例一中电场y分量在工作波长为2.6μm下的分布图;图10(c)为实施例一中电场y分量在工作波长为3μm下的分布图;

图11为实施例一中透过率随波长的变化关系图。

具体实施方式

18.以下结合附图实施例对本发明作进一步详细描述。

19.实施例一:如图1所示,一种基于电子浓度空间分布的光调制器,由从下至上依次排列的基底1、第一金属光栅2、第一绝缘层3、掺杂半导体层4、第二绝缘层5和第二金属光栅6组成,掺杂半导体层4由并列设置的半导体光栅41和传输层42组成,第一金属光栅2包括多个第一金属栅条,第二金属光栅6设置有与第一金属栅条数量相同并一一对应的第二金属栅条;在本实施例中,基底1的材料为石英,第一金属光栅2的厚度为250nm,第一金属光栅2的材料为金,第一绝缘层3的厚度为500nm,第一绝缘层3的材料为氟化钙,掺杂半导体层4的厚度为100nm,掺杂半导体层4的材料为氧化铟锡,第二绝缘层5的厚度为500nm,第二绝缘层5的材料为氟化钙,第二金属光栅6的厚度为250 nm,第二金属光栅6的材料为金;在本实施例中,第一金属光栅2位于传输层42的正下方,第二金属光栅6位于传输层42的正上方,第一金属光栅2包括八个第一金属栅条,第二金属光栅6包括八个第二金属栅条,第一金属栅条的尺寸和阵列布置方式与第二金属栅条的尺寸和阵列布置方式相同,即第一金属栅条的宽度与第二金属栅条的宽度相同,第一金属光栅2的周期与第二金属光栅6的周期相同;在本实施例中,半导体光栅41包括八个光栅条,光栅条的阵列布置方式与第一金属栅条的阵列布置方式相同,即光栅条的宽度与第一金属栅条的宽度相同,半导体光栅41的周期与第一金属光栅6的周期相同;在本实施例中,该光调制器的制备方法,包括以下步骤:步骤1):选取一块石英基底1并洗净,在洗净后的石英基底1上均匀涂抹一层250nm厚的负性光刻胶,然后置于加热台上加热2~5分钟,加热温度为150~200度,烘干负性光刻胶,将第一光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第一次曝光,对第一次曝光后的石英基底1进行第一次显影处理,得到第一光栅光刻胶模板;步骤2):利用热蒸镀方法在第一光栅光刻胶模板表面镀一层金,将镀有金的石英基底1放置于丙酮溶液中浸泡3~5分钟,并轻轻摇晃,去除负性光刻胶,得到第一金属光栅2;步骤3):在第一金属光栅2表面利用热蒸镀方法镀上一层500nm厚的氟化钙作为第一绝缘层3;步骤4):在第一绝缘层3的表面均匀涂抹一层100nm厚的负性光刻胶,然后置于加热台上加热2~5分钟,加热温度为150~200度,烘干负性光刻胶,将第二光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第二次曝光,对第二次曝光后的石英基底1进行第二次显影处理,得到第二光栅光刻胶模板;在本实施例中第二光栅掩膜版与第一光栅掩膜版的样式一致,第二光栅掩膜版放置在负性光刻胶表面的左侧;步骤5):利用热蒸镀方法在第二光栅光刻胶模板表面镀一层氧化铟锡,并置于丙酮溶液中浸泡3~5分钟,并轻轻摇晃,去除负性光刻胶,得到掺杂半导体材料层,掺杂半导体层4由并列设置的半导体光栅41和传输层42组成;在本实施例中,掺杂半导体层4从左至右依次为半导体光栅41和传输层42;

步骤6):在掺杂半导体层4表面利用热蒸镀方法镀上一层500nm厚的氟化钙作为第二绝缘层5;步骤7):在第二绝缘层5的表面均匀涂抹一层250nm厚的负性光刻胶,然后置于加热台上加热2~5分钟,加热温度为150~200度,烘干负性光刻胶,将第三光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第三次曝光,对第三次曝光后的石英基底1进行第三次显影处理,得到第三光栅光刻胶模板;在本实施例中,第三光栅掩膜版与第一光栅掩膜版的样式一致,第三光栅掩膜版放置于传输层42的正上方;步骤8):利用热蒸镀方法在第三光栅光刻胶模板表面镀一层金,将镀有金的石英基底1放置于丙酮溶液中3~5分钟,并轻轻摇晃,去除负性光刻胶,得到第二金属光栅6,最终完成光调制器的制备;本实施例中的负性光刻胶均为su-8;在本实施例中,该光调制器在光调制、光电探测以及光传感的应用,具体方法如下:将tm偏振光垂直入射在半导体光栅41上并激发表面等离激元,激发的表面等离激元在传输层42上传播,将第一金属光栅2中单数金属栅条和第二金属光栅6中双数金属栅条接外接电源的正极,将第一金属光栅2中双数金属光栅和第二金属光栅6中单数金属栅条接外接电源的负极,通过调节外加电源的电压来控制传输层42上电子浓度的空间分布,从而对传输在传输层42的表面等离激元进行调制;半导体光栅41的作用是为了激发表面等离激元,实现波矢匹配,激发的表面等离激元在传输层42表面传输,半导体光栅41的周期决定了传播的表面等离激元的波长;将第一金属光栅2中单数金属栅条和第二金属光栅6中双数金属栅条接外接电源的正极,将第一金属光栅2中双数金属光栅和第二金属光栅6中单数金属栅条接外接电源的负极,形成交错式电压,在传输层42上构建了周期性分布的电场,使得传输层42上的电子浓度呈现一个周期性的空间分布,使得在传输层42上传输的表面等离激元因为散射效应而得到调制,当传输层42表面的空间电子浓度周期和表面等离激元的波长尺寸相当时,调制效果更好;如图2所示,本实施例中的工作原理如下:将tm偏振光垂直入射在半导体光栅41后激发表面等离激元,激发的表面等离激元在传输层42表面从左至右传播,将第一金属光栅2中单数金属栅条和第二金属光栅6中双数金属栅条接外接电源的正极,将第一金属光栅2中双数金属光栅和第二金属光栅6中单数金属栅条接外接电源的负极,即第一金属光栅2中每两条相邻的金属栅条上外接不同极电压,第一金属光栅2与第二金属光栅6相对应的金属栅条外接不同极电压,产生一个空间分布的电场,从而形成电势差,因此传输层42表面的电子浓度呈现一个明显的周期性分布,通过电势差可调节传输层42表面的空间电子浓度分布,因此通过调节外加电源的电压可以控制传输层42中的电子浓度的空间分布,从而对传输在传输层42的表面等离激元的幅度进行动态调控;本实施例中,该光调制器的长为14μm、宽为5μm、高为8μm,第一金属光栅2有8个第一金属栅条,第二金属光栅6有8个第二金属栅条,每个第一金属栅条与每个第二金属栅条一一对位,半导体光栅41有8个光栅条,光栅条、第一金属栅条、第二金属栅条的宽度和周期均相同;为了分析在不同电压下传输层42中的电子浓度分布情况,本实施例利用有限元法(fem,finite element method)对光调制器进行了仿真,其仿真模型如图3所示,考虑到结

构的对称性,本实施例利用的是一个二维型来进行仿真,可以有效地减少计算量,为了简化模型,本实施例只分析了在两对金属栅条情况下的电子浓度分布,金属栅条的尺寸为0.5

×

0.25 μm,周期为2 μm,中间传输层42的厚度为0.1 μm;分析在静电场的情况下,模型的电势分布以及空间电荷密度分布:当在电极上施加相反电压后,当电压为6v时的电势分布如图4所示,可以看出其电势明显地呈现了一个周期性的空间分布,因此利用外加电场,是可以控制传输层42中电子浓度的空间分布的;如图5所示,电压越大,电子浓度的分布起伏越大,光学性质差异越明显,当表面等离激元在传输层42的表面传输时,散射效应也就更加明显,因此,利用交错式电压来调控电子浓度的空间分布,从而实现对于表面等离激元幅度的调控是非常有效的;在实际的仿真过程中,使用的都是材料的介电常数,所以本实施例的模型中不同电子浓度对应的介电常数,其计算公式可由drude模型得到:,其中,表示高频介电常数,ω表示角频率,ω

p

表示等离子频率,γ表示弛豫频率,表示复数;等离子频率ω

p

和自由载流子浓度的关系为:,其中,n表示自由载流子浓度,e表示电子的电荷,

ɛ0=8.85

×

10-12 fm-1

表示真空中的介电常数,m*=0.35m0表示电子有效质量,m0=9.1

×

10-31 kg表示电子的质量;根据上述公式得到介电常数和电子浓度之间的关系,进一步可以计算出不同电子浓度下的有效折射率实部n和虚部k,因此在仿真的过程中,就可以实现电子浓度和有效折射率实部n、虚部k之间的一一对应;在波长为1550 nm时,传输层中折射率的实部n和虚部k随着电子浓度的变化关系如图6(a)和图6(b)所示;为了分析空间电子浓度分布对于表面等离激元幅度调控的有效性,本实施例中利用fem仿真方法对于表面等离激元在传输层42表面的传输过程中的电场分布进行了分析(仅仿真传输层42)。当没有外加电压时,所有的传输层42都设置为相同的电子浓度。利用端口模式在传输层42的表面激发表面等离激元,此时传播的表面等离激元只是一个正常的衰减,其电场y分量的分布如图7(a)所示(工作波长固定为1.55 μm,传输层42的厚度为0.1 μm,电子浓度均为9.5

×

10

20

cm-3

),在右端可以探测到等离激元信号时,定义这种状态为“开”状态;当有外加电压时,传输层42表面有周期性电子浓度分布,假设电子浓度分别为9.5

×

10

20

cm-3

和5

×

10

20

cm-3

,其电场y分量的分布如图7(b)所示,可以看到具有空间分布的电子浓度对于在传输层42中传播的表面等离激元的幅度有着很好的调制效果,在右端基本上检测不到等离激元信号,定义这种状态为“关”状态;为进一步分析在表面等离激元在传输过程中的电场分布变化,在传输层42上表面50 nm的位置处设置一条截线,用来分析截线上的电场强度分布变化。如图7所示,在开的状态下即无调制的情况,传输层42中的表面等离激元只是一个正常的衰减;在关的状态下即有调制的情况,当有周期性的空间电子浓度分布时,可以看到电场强度变化非常明显,说明空间电子浓度分布对于表面等离激元幅度的调制效果明显;为了进一步分析不同电子浓度对于光调制器的影响,本实施例还分析了在不同电压,即不同电子浓度差异下端口的透过率情况,如图9所示。随着外加电压的增加,电子浓度的差异逐渐增大,散射效应越来越明显,导致右端口的透过率越来越低,透过率越低,幅度越小。因此,可以利用外加电压对表面等离激元的幅度实现一个动态调控;

对于不同的工作波长,电子浓度的空间分布变化对工作波长的响应也不一样,本实施例中固定电子浓度周期性分布为9.5

×

10

20

cm-3

和5

×

10

20

cm-3

,当工作波长分别为2.3 μm、2.6 μm和3.0 μm时电场y分量的分布分别如图10(a)、图10(b)和图10(c)所示,在电子浓度周期固定的情况下,工作波长越长,散射效果越差,调制效率越低;为进一步分析周期性电子浓度分布的调制特性,本实施例对不同波长下的透过率进行了分析。图11为电子浓度均匀分布以及电子浓度周期性分布情况下的透射率随波长的变化关系,可以很明显地看到在波长2.0-6.0 μm的范围内,电子浓度周期性分布的透过率均在电子浓度均匀分布的下方,说明了空间电子浓度分布在这个范围内都有着很好的调制效果。在波长为3.66 μm时,透过率从-4.0 db降到了-41.7 db,调制深度达到了37.7 db,实现了一个较大的开关比。并且这种对于表面等离激元幅度的调制是由于散射效应导致的,不依赖于波长。因此只要选择合适的电子浓度分布周期,可以实现对于表面等离激元幅度的一个宽带调制,即对于很宽的一个频带(波段)都能进行调节。

20.实施例二:其余部分与实施例一相同,不同之处在于基底1的材料为硅,第一金属光栅2的厚度为225nm,第一金属光栅2的材料为银,第一绝缘层3的厚度为350nm,第一绝缘层3的材料为二氧化硅,掺杂半导体层4的厚度为75nm,掺杂半导体层4的材料为坤化镓,第二绝缘层5的厚度为350nm,第二绝缘层5的材料为二氧化硅,第二金属光栅6的厚度为225nm,第二金属光栅6的材料为银;在本实施例中,该光调制器的制备方法,包括以下步骤:步骤1):选取一块硅基底1并洗净,在洗净后的硅基底1上均匀涂抹一层225nm厚的负性光刻胶,然后置于加热台上加热2~5分钟,加热温度为150~200度,烘干负性光刻胶,将第一光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第一次曝光,对第一次曝光后的硅基底1进行第一次显影处理,得到第一光栅光刻胶模板;步骤2):利用热蒸镀方法在第一光栅光刻胶模板表面镀一层银,将镀有银的硅基底1放置于丙酮溶液中浸泡3~5分钟,并轻轻摇晃,去除负性光刻胶,得到第一金属光栅2;步骤3):在第一金属光栅2表面利用热蒸镀方法镀上一层350nm厚的二氧化硅作为第一绝缘层3;步骤4):在第一绝缘层3的表面均匀涂抹一层75nm厚的负性光刻胶,然后置于加热台上加热2~5分钟,加热温度为150~200度,烘干负性光刻胶,将第二光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第二次曝光,对第二次曝光后的硅基底1进行第二次显影处理,得到第二光栅光刻胶模板;在本实施例中第二光栅掩膜版与第一光栅掩膜版的样式一致,第二光栅掩膜版放置在负性光刻胶表面的左侧;步骤5):利用热蒸镀方法在第二光栅光刻胶模板表面镀一层坤化镓,并置于丙酮溶液中浸泡3~5分钟,并轻轻摇晃,去除负性光刻胶,得到掺杂半导体材料层,掺杂半导体层4由并列设置的半导体光栅41和传输层42组成;在本实施例中,掺杂半导体层4从左至右依次为半导体光栅41和传输层42;步骤6):在掺杂半导体层4表面利用热蒸镀方法镀上一层350nm厚的二氧化硅作为第二绝缘层5;步骤7):在第二绝缘层5的表面均匀涂抹一层225nm厚的负性光刻胶,然后置于加热台上加热2~5分钟,加热温度为150~200度,烘干负性光刻胶,将第三光栅掩膜版放置在负

性光刻胶的表面,并利用紫外光刻方法进行第三次曝光,对第三次曝光后的硅基底1进行第三次显影处理,得到第三光栅光刻胶模板;在本实施例中,第三光栅掩膜版与第一光栅掩膜版的样式一致,第三光栅掩膜版放置于传输层42的正上方;步骤8):利用热蒸镀方法在第三光栅光刻胶模板表面镀一层银,将镀有银的硅基底1放置于丙酮溶液中3~5分钟,并轻轻摇晃,去除负性光刻胶,得到第二金属光栅6,最终完成光调制器的制备。

21.实施例三:其余部分与实施例一相同,不同之处在于基底1的材料为玻璃,第一金属光栅2的厚度为100nm,第一金属光栅2的材料为铝,第一绝缘层3的厚度为200nm,第一绝缘层3的材料为氟化镁,掺杂半导体层4的厚度为50nm,掺杂半导体层4的材料为磷化铟,第二绝缘层5的厚度为200nm,第二绝缘层5的材料为氟化镁,第二金属光栅6的厚度为100nm,第二金属光栅6的材料为铝;在本实施例中,该光调制器的制备方法,包括以下步骤:步骤1):选取一块玻璃基底1并洗净,在洗净后的玻璃基底1上均匀涂抹一层100nm厚的负性光刻胶,然后置于加热台上加热2~5分钟,加热温度为150~200度,烘干负性光刻胶,将第一光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第一次曝光,对第一次曝光后的玻璃基底1进行第一次显影处理,得到第一光栅光刻胶模板;步骤2):利用热蒸镀方法在第一光栅光刻胶模板表面镀一层铝,将镀有铝的玻璃基底1放置于丙酮溶液中浸泡3~5分钟,并轻轻摇晃,去除负性光刻胶,得到第一金属光栅2;步骤3):在第一金属光栅2表面利用热蒸镀方法镀上一层200nm厚的氟化镁作为第一绝缘层3;步骤4):在第一绝缘层3的表面均匀涂抹一层50nm厚的负性光刻胶,然后置于加热台上加热2~5分钟,加热温度为150~200度,烘干负性光刻胶,将第二光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第二次曝光,对第二次曝光后的玻璃基底1进行第二次显影处理,得到第二光栅光刻胶模板;在本实施例中第二光栅掩膜版与第一光栅掩膜版的样式一致,第二光栅掩膜版放置在负性光刻胶表面的左侧;步骤5):利用热蒸镀方法在第二光栅光刻胶模板表面镀一层磷化铟,并置于丙酮溶液中浸泡3~5分钟,并轻轻摇晃,去除负性光刻胶,得到掺杂半导体材料层,掺杂半导体层4由并列设置的半导体光栅41和传输层42组成;在本实施例中,掺杂半导体层4从左至右依次为半导体光栅41和传输层42;步骤6):在掺杂半导体层4表面利用热蒸镀方法镀上一层200nm厚的氟化镁作为第二绝缘层5;步骤7):在第二绝缘层5的表面均匀涂抹一层100nm厚的负性光刻胶,然后置于加热台上加热2~5分钟,加热温度为150~200度,烘干负性光刻胶,将第三光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第三次曝光,对第三次曝光后的玻璃基底1进行第三次显影处理,得到第三光栅光刻胶模板;在本实施例中,第三光栅掩膜版与第一光栅掩膜版的样式一致,第三光栅掩膜版放置于传输层42的正上方;步骤8):利用热蒸镀方法在第三光栅光刻胶模板表面镀一层铝,将镀有铝的玻璃基底1放置于丙酮溶液中3~5分钟,并轻轻摇晃,去除负性光刻胶,得到第二金属光栅6,最终完成光调制器的制备。

22.实施例四:其余部分与实施例一相同,不同之处在于基底1的材料为硅,第一金属光栅2的厚度为250nm,第一金属光栅2的材料为银,第一绝缘层3的厚度为400nm,第一绝缘层3的材料为二氧化硅,掺杂半导体层4的厚度为75nm,掺杂半导体层4的材料为坤化镓,第二绝缘层5的厚度为500nm,第二绝缘层5的材料为氟化镁,第二金属光栅6的厚度为250nm,第二金属光栅6的材料为银;在本实施例中,该光调制器的制备方法,包括以下步骤:步骤1):选取一块硅基底1并洗净,在洗净后的硅基底1上均匀涂抹一层250nm厚的负性光刻胶,然后置于加热台上加热2~5分钟,加热温度为150~200度,烘干负性光刻胶,将第一光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第一次曝光,对第一次曝光后的硅基底1进行第一次显影处理,得到第一光栅光刻胶模板;步骤2):利用热蒸镀方法在第一光栅光刻胶模板表面镀一层银,将镀有银的硅基底1放置于丙酮溶液中浸泡3~5分钟,并轻轻摇晃,去除负性光刻胶,得到第一金属光栅2;步骤3):在第一金属光栅2表面利用热蒸镀方法镀上一层400nm厚的二氧化硅作为第一绝缘层3;步骤4):在第一绝缘层3的表面均匀涂抹一层75nm厚的负性光刻胶,然后置于加热台上加热2~5分钟,加热温度为150~200度,烘干负性光刻胶,将第二光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第二次曝光,对第二次曝光后的硅基底1进行第二次显影处理,得到第二光栅光刻胶模板;在本实施例中第二光栅掩膜版与第一光栅掩膜版的样式一致,第二光栅掩膜版放置在负性光刻胶表面的左侧;步骤5):利用热蒸镀方法在第二光栅光刻胶模板表面镀一层坤化镓,并置于丙酮溶液中浸泡3~5分钟,并轻轻摇晃,去除负性光刻胶,得到掺杂半导体材料层,掺杂半导体层4由并列设置的半导体光栅41和传输层42组成;在本实施例中,掺杂半导体层4从左至右依次为半导体光栅41和传输层42;步骤6):在掺杂半导体层4表面利用热蒸镀方法镀上一层500nm厚的氟化镁作为第二绝缘层5;步骤7):在第二绝缘层5的表面均匀涂抹一层250nm厚的负性光刻胶,然后置于加热台上加热2~5分钟,加热温度为150~200度,烘干负性光刻胶,将第三光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第三次曝光,对第三次曝光后的硅基底1进行第三次显影处理,得到第三光栅光刻胶模板;在本实施例中,第三光栅掩膜版与第一光栅掩膜版的样式一致,第三光栅掩膜版放置于传输层42的正上方;步骤8):利用热蒸镀方法在第三光栅光刻胶模板表面镀一层银,将镀有银的硅基底1放置于丙酮溶液中3~5分钟,并轻轻摇晃,去除负性光刻胶,得到第二金属光栅6,最终完成光调制器的制备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1