一种车窗用偏光片及车窗装置的制作方法

本发明涉及偏光片,尤其涉及一种车窗用偏光片及车窗装置。

背景技术:

1、随着汽车智能座舱的飞速发展,车辆的功能日益提高,安全、环保、节能方面的法规要求日益严格,舒适、灵活、个性的需求也千差万别。现有技术中,一些汽车安装了面积较大的天窗,但大面积天窗容易导致车内的夏日高温。若采用遮阳帘遮光,天窗就隔绝了外面的风景,其价值就大打折扣。因此,一些大面积天窗就选择了液晶调光玻璃,用户能够根据需要调节窗玻璃处的透光量,做到既可以隔绝绝大部分光线,又可以欣赏窗外美景,能够满足用户个性化多样化的需求。

2、目前借助液晶实现的透射率可变的夹层车窗玻璃主要有以下两种:a)采用宾主型液晶元件,通过聚合物中间层层压或者布置液态光学透明粘合剂并交联固化的方式形成含有液晶元件的夹层车窗。宾主型液晶元件通过液晶元件内液晶分子偏转并推动二向色性染料分子偏转从而实现透射率调节。b)采用偏光型液晶元件,实际使用中多采用柔性材料作为基材,如聚对苯二甲酸乙二醇酷(pet)或聚碳酸酷(pc)。该类液晶元件在液晶元件两侧各有一张线偏光片且偏振方向互相垂直。液晶元件由膜片基材和密封接头封装,内设置有液晶混合物、电极层和取向层,液晶元件内不含染料分子。自然光经过第一张偏光片后成为线偏振光,液晶分子在电场作用下旋转实现对入射光线偏振方向的调节。根据马吕斯定律,透射率与第二张偏振片入射光偏振方向和偏光片偏振方向夹角余弦值的平方成正比。

3、目前调光方式中,a)方式需要至少3层玻璃,大大增加了产品的厚度与重量,与现有车身轻量化及降低能耗的环保理念不符。b)方式中,液晶元件与玻璃之间均通过层压方式实现粘结。传统汽车玻璃层压工艺一般需要130℃以上的高温以及1mpa以上的压力。现有液晶元件由于液晶及染料分子对液晶元件盒厚及加工温度高度敏感,100℃以上的工艺温度以及0.1mpa以上的压力往往在层压过程中导致液晶元件出现局部外观不良并且无法消除。为解决该问题,曲面玻璃层压过程中往往需要采用特殊材料,如低温eva(乙烯-醋酸乙烯共聚物)、tpu(热塑性聚氨酯弹性体橡胶)等。即使采用低温材料,往往也需要100℃以上的温度以及0.1mpa以上的压力才能形成均匀、透明、无气泡的层压车窗,而且往往需要特殊新材料的开发、验证以及繁杂的工艺调试和更长的层压时间。低温低压层压工艺还可能带来粘结材料粘结力减弱,气体排除不完全等问题,给产品可靠性带来隐患。如果采用110℃以下低温及1bar压力进行层压,常用的聚合物粘结层材料聚乙烯醇缩丁醛(pvb)与液晶元件之间在高温测试后会容易出现大量气泡。

技术实现思路

1、本发明的目的在于提供一种车窗用偏光片及其装置,可以满足偏光片型液晶元件的调光车窗的工艺,过程中偏光片无变色发生;为解决现有技术中存在的一个或多个技术问题,至少提供一种有益选择或创造条件。

2、为达到以上目的,本发明采用如下技术方案。

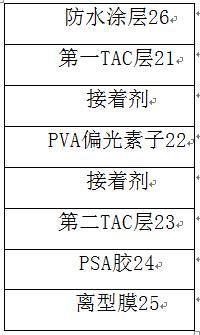

3、一种车窗用偏光片,包括从上到下依次设置的第一偏光素子保护层、pva偏光素子层、第二偏光素子保护层、psa胶和离型膜,在所述第一偏光素子保护层的上表面设有防水涂层,所述第一偏光素子保护层、所述第二偏光素子保护层与所述pva偏光素子层之间通过接着剂粘接。

4、在这里,选用两层偏光素子保护层,具有很好的防紫外线功能,在380nm处透过率小于4%。同时,通过在第一偏光素子保护层的上表面设置防水涂层,可以有效防止液晶或玻璃粘接剂聚乙烯醇缩丁醛(pvb)在交联固化过程中产生的水汽浸入到偏光片中引起偏光片变色。所述的防水涂层可以为丙烯酸酯涂层。所述偏光素子保护层可以为tac膜层。

5、作为优选地,上述车窗用偏光片的厚度在200µm以上,pva偏光素子层的厚度在35µm以下,进一步优选为15~20µm。这样可以更好地避免受热或者受辐照后偏光片膨胀发生翘曲。

6、作为优选地,上述偏光素子层为染料系偏光素子层,以便更好地满足车窗在110℃以上甚至130℃的高温粘结加工工艺,避免在加工过程中发生高温变色的问题。

7、作为优选地,上述psa胶中加入有紫外吸收剂,加入量为0.1~1wt%,进一步优选为0.15~0.35wt% ,从而更好地保护液晶元件使之有更长的使用寿命,免受紫外光线损害。

8、另一方面,本发明还提供一种车窗装置,包括车窗玻璃、如上所述的一种偏光片和液晶元件,所述偏光片夹在所述车窗玻璃和所述液晶元件之间,三者之间通过粘结层粘结。

9、所述的粘结层为丙烯酸酯层、热塑性聚氨酯层、环氧树脂层、硅酮层、聚乙烯-醋酸乙烯酯共聚物(eva)或聚乙烯醇缩丁醛(pvb)等,使用聚乙烯-醋酸乙烯酯共聚物(eva)或聚乙烯醇缩丁醛(pvb)等交联材料时具有更好的弹性特性、从而能够更好地吸收压力。

10、作为优选地,上述车窗装置设置有至少覆盖液晶结构和偏光片边缘的边缘密封件,密封件以保护的方式在车窗玻璃上容纳液晶布置结构以使其免受环境条件、即湿气和氧气侵害。

11、作为优选地,上述边缘密封件由丙烯酸酯层、热塑性聚氨酯层、环氧树酯层、硅酮层或交联材料层、例如乙烯-醋酸乙烯酯共聚物(eva) 层或聚乙烯醇缩丁醛(pvb)层制成。

12、作为优选地,上述车窗装置中,偏光片与液晶元件之间由液态光学透明粘合剂(pvb等)填充,这样可以有效避免偏光片与液晶元件之间分开,计时受热或者受辐照后偏光片膨胀、翘曲也不会对液晶元件造成挤压,形成外观不良。液晶元件采用液态光学透明粘合剂贴合工艺,可以避免层压工艺中的温度和压力给液晶元件造成外观不良或者其他缺陷。

13、本发明采用以上技术方案,至少具有以下有益效果。

14、本发明所提供的车窗装置,液晶元件通过粘结层连接到内层或者外层车窗玻璃,单偏光片布置在液晶元件与内层或外层车窗玻璃之间,结合偏光片的特定结构及液态光学透明粘合剂的填充,满足110℃以上甚至130℃的层压工艺要求,层压后不会导致液晶元件出现局部外观不良,高温测试后也不会出现气泡,同时抗紫外线性能比较高,满足氙灯测试2000~3000h。传统的偏光片难以满足此加工工艺要求。

技术特征:

1.一种车窗用偏光片,其特征在于,包括从上到下依次设置的第一偏光素子保护层、pva偏光素子层、第二偏光素子保护膜层、psa胶和离型膜,在所述第一偏光素子保护层的上表面设有防水涂层,所述第一偏光素子保护层、所述第二偏光素子保护层与所述pva偏光素子层之间通过接着剂粘接。

2.根据权利要求1所述的一种车窗用偏光片,其特征在于,所述的防水涂层为丙烯酸酯涂层。

3.根据权利要求1所述的一种车窗用偏光片,其特征在于,所述偏光片的厚度在200µm以上,所述pva偏光素子层的厚度在35µm以下。

4.根据权利要求3所述的一种车窗用偏光片,其特征在于,所述pva偏光素子层的厚度在15~20µm之间。

5.根据权利要求1所述的一种车窗用偏光片,其特征在于,所述偏光素子层为染料系偏光素子层。

6.根据权利要求1所述的一种车窗用偏光片,其特征在于,所述psa胶中加入有紫外吸收剂,加入量为0.1~1wt%。

7.一种车窗装置,其特征在于,包括车窗玻璃、如权利要求1-6中任意一项所述的偏光片和液晶元件,所述偏光片夹在所述车窗玻璃和所述液晶元件之间,三者之间通过粘结层粘结;所述的粘结层为丙烯酸酯层、热塑性聚氨酯层、环氧树脂层、硅酮层、聚乙烯-醋酸乙烯酯共聚物(eva)或聚乙烯醇缩丁醛(pvb)。

8.根据权利要求7所述的一种车窗装置,其特征在于,该车窗装置设置有至少覆盖液晶结构和偏光片边缘的边缘密封件。

9.根据权利要求8所述的一种车窗装置,其特征在于,所述边缘密封件由丙烯酸酯层、热塑性聚氨酯层、环氧树酯层、硅酮层或交联材料层、例如乙烯-醋酸乙烯酯共聚物(eva)层或聚乙烯醇缩丁醛(pvb)层制成。

10.根据权利要求7所述的一种车窗装置,其特征在于,所述偏光片与所述液晶元件之间由液态光学透明粘合剂填充。

技术总结

本发明涉及偏光片技术领域,公开一种车窗用偏光片及车窗装置,所述车窗用偏光片,包括从上到下依次设置的第一TAC膜层、PVA偏光素子层、第二TAC膜层、PSA胶和离型膜,在所述第一TAC膜层的上表面设有防水涂层,所述第一TAC膜层、所述第二TAC膜层与所述PVA偏光素子层之间通过接着剂粘接。所述车窗装置车窗玻璃、如上所述的偏光片和液晶元件,所述偏光片夹在所述车窗玻璃和所述液晶元件之间,三者之间通过粘结层粘结。本发明提供的偏光片可以满足偏光片型液晶元件的调光车窗的工艺,过程中偏光片无变色发生。本发明所提供的车窗装置满足氙灯测试2000~3000h。

技术研发人员:周文贤,李铭全

受保护的技术使用者:佛山纬达光电材料股份有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!