一种高透光高雾度PET光扩散薄膜及其制备方法与流程

本发明属于pet薄膜,尤其涉及一种高透光高雾度pet光扩散薄膜及其制备方法。

背景技术:

1、现有光扩散膜制备技术主要是在高透明pet薄膜的表面涂覆含有光扩散剂微粒和合成树脂的涂覆液,涂覆液固化后在pet薄膜表面形成光扩散层。当光线穿过薄膜基材进入光扩散层后,通过光扩散剂微粒的散射作用,形成光扩散的雾化效果,从而使光扩散膜同时获得高光线透过率和高雾度。常用的光扩散剂微粒包括聚甲基丙烯酸酯交联微珠、聚苯乙烯交联微珠以及二氧化硅、碳酸钙、滑石粉、氧化铝等。作为光扩散层粘结剂的合成树脂主要包括丙烯酸多元醇、聚醚多元醇、聚酯多元醇与异氰酸酯的固化物或者聚氨酯树脂。对于在pet薄膜表面涂覆含有聚甲基丙烯酸酯交联微珠或者聚苯乙烯交联微珠的光扩散层而得到的光扩散薄膜,光线透过率高,光扩散性能出色,而且具有优异的耐热性、机械强度和厚度均匀性,已经在工业界得到应用。

2、但是现有的光扩散膜制备技术仍存在以下技术问题:光扩散材料一般以pc,pmma等作为树脂基材,不宜制备薄膜,特别是双向拉伸薄膜。光扩散薄膜中常使用的二氧化硅、硫酸钡等无机光扩散剂,容易导致薄膜透光度降低到60%左右。此外光扩散薄膜材料通常采用单层结构,单层的薄膜难以同时兼顾透光性和雾度。

3、发明cn106405698a中公开了一种高透高雾光扩散膜的制备方法,该方法通过将粒径在1.0um和2.5um两种有机硅光扩散剂磨至粒径小于0.1um的粉体与透明聚酯按质量份数比以1:1:2经熔融、共混、造粒,制得特性粘度在0.60~0.75dl/g的光扩散母料;按质量百分比将制得5~25%的光扩散母料与75%~95%的透明聚酯在高速分散机中均匀混合制得表层原料;将5~25%的表层原料及75~95%的透明聚酯作为芯层原料送入相应挤出系统中进行熔融、挤出,然后铸成厚片,对厚片进行纵向拉伸、横向拉伸及热定型,再经过冷却、收卷、分切后制得光扩散膜。该发明的薄膜随着透光度的提高,薄膜雾度明显下降,难以兼顾透光度和雾度,无法得到二者皆优的光扩散薄膜。

4、发明cn101812220b公开了一种利用光扩散剂母料制备光扩散薄膜的方法,光扩散剂由不同折光指数和粒径大小的有机聚合物交联微球复配而成,所述光扩散母料由100份重量的聚酯树脂粉末与60~100份重量复配的光扩散剂以及1~7份重量分散树脂经高速分散、双螺杆挤出机熔融挤出切粒而成。光扩散层原料包括上述光扩散剂母料与聚酯切片混合组成。将光扩散层原料和基材层原料分别熔融后共挤出并双向拉伸得到所述光扩散薄膜。该光扩散薄膜的厚度通常小于500μm,优选为100~300μm,更优选为150~250μm,透光率能够达到90%左右,但雾度小于90%。

5、因此,现有采用在单层或多层中以添加有机硅等光扩散剂的单一方式调节薄膜雾度的方式,难以兼顾透光度和雾度,如何提供一种兼具高透光度、高雾度,且在薄膜满足一定机械强度的前提下实现轻薄化的光扩散薄膜成为本领域亟待解决的技术问题。

技术实现思路

1、针对上述现有技术中存在的缺陷,本发明的目的在于提供一种高透光高雾度pet光扩散薄膜及其制备方法,所得pet光扩散薄膜兼具高透光度、高雾度及低厚度等综合性能。

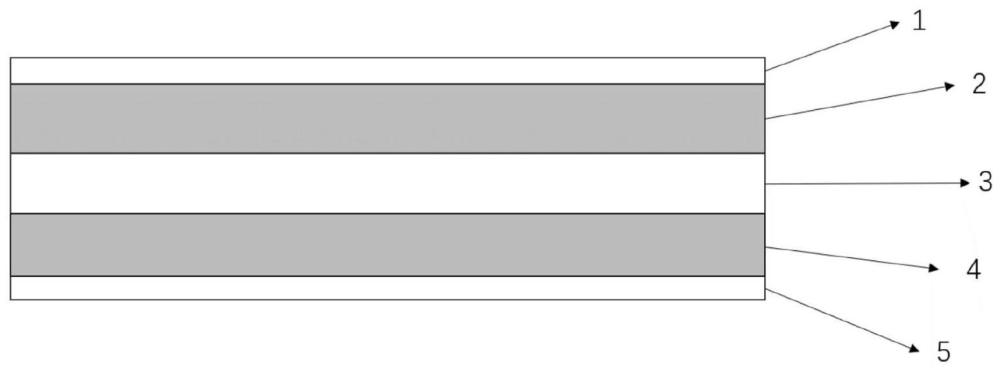

2、第一方面,本发明提供一种高透光高雾度pet光扩散薄膜,包括层叠的第一共混层、有机硅光扩散层和第二共混层;

3、所述高透光高雾度pet光扩散薄膜的透光度在88%以上,雾度在95%以上;

4、以重量百分比计,第一共混层和第二共混层分别包含以下原料组分:

5、基体树脂a 84-95%;

6、共聚pp 4-10%;

7、助剂a 1-6%,

8、有机硅光扩散层包含以下原料组分:

9、基体树脂b 92-99%;

10、有机硅光扩散剂0.4-2%;

11、助剂b 0.6-6%,

12、基体树脂a和基体树脂b分别含有90wt%以上的pet,以及可选的ldpe、tpe中的至少一种;

13、助剂a和助剂b分别包括抗氧剂、润滑分散剂、成核剂中的至少一种。

14、本发明将共聚pp加入基体树脂中形成共混物,由于共聚pp也是透明材料,其较常用的光扩散剂具有更高地光透过率,因此能够大幅提升光扩散薄膜地透光率,同时共混后共聚pp在pet中呈海岛结构分布,可以通过调整共聚pp在pet内部的分散情况(例如通过螺杆组合、生产工艺等参数来调控),或者调节共聚pp的微粒大小,有效和方便的达到对透光度和雾度的精准调控。其次,由于pet与共聚pp相容性并不好,在其界面会形成缝隙或空腔,缝隙或空腔会使得光线在内部折射和反射,从而加大了材料的雾度。

15、另一方面,有机硅光扩散层中的主要成分选用透光性较好的pet与有机硅光扩散剂,有机硅微球作为光扩散剂可大幅增加该层的透光率。将有机硅光扩散层设置于第一共混层与第二共混层之间,不仅能够为薄膜整体提供更好的支撑和机械强度,也并不会降低薄膜整体透光性。

16、优选的,所述第一共混层和第二共混层的厚度分别为20-40μm,更优选25-35μm;有机硅光扩散层的厚度为20-50μm,更优选25-40μm。通过各层厚度的选择,使本发明pet光扩散薄膜的总厚度控制在100μm以下,有效降低led灯具等光扩散薄膜使用物的体积,实现产品轻量化的需求。

17、优选的,所述助剂a和助剂b分别包括抗氧剂、润滑分散剂和pet成核剂;

18、抗氧剂选自1098、1076、168、626中的至少一种;

19、润滑分散剂为芥酸酰胺、ebs、pets、硬酯酸钙中的至少一种。

20、成核剂的作用主要是改变树脂的结晶行为,如加快结晶速率、增加结晶密度,促使晶粒尺寸微细化等。在熔融状态下,由于成核剂提供所需的晶核,聚合物由原来的均相成核转变成异相成核,从而加速了结晶速度,使晶粒结构细化。这对于提高光扩散膜的透明度、刚性、表面光泽、抗冲击韧性和热变形温度等物理机械性能十分重要。优选使用tegmer 809作为pet成核剂,其属于doa增塑剂,己二酸二辛酯(dioctyl adipate,doa),能够有效降低pet塑料的tg,允许更快和较低的温度下处理的。

21、优选的,助剂a中,抗氧剂、润滑分散剂和成核剂的重量比为(0.2-2):(0.2-2):(0.6-2);

22、助剂b中,抗氧剂、润滑分散剂和成核剂的重量比为(0.2-2):(0.2-2):(0.2-2)。

23、优选的,所述光扩散薄膜还包括电晕层,形成在第一共混层和/或第二共混层外侧,电晕层的厚度为5-10μm。

24、通过电晕处理在薄膜单侧/双侧形成电晕层,可以使材料表面的物理性质发生改变,如增加表面的硬度和密度,提高耐磨性和耐腐蚀性;电晕处理还可以改善材料的导电性和绝缘性能;电晕处理可以使某些特殊材料的粘附性、相容性和润湿性得到增强,有助于提高材料的附着力和整体性能。可根据产品需要进行适应性处理,拓宽薄膜的应用场景。

25、优选的,所述有机硅光扩散剂包括改性纳米二氧化硅微球,粒径5-25nm。

26、更优选的,所述改性纳米二氧化硅微球通过如下改性步骤制得:

27、(1)将硅烷偶联剂加入乙醇的水溶液中,得到硅烷偶联剂浓度为20-50wt%的改性溶液;其中,乙醇的水溶液优选采用醋酸或者稀盐酸调节ph在3.5-5,醇酸可以加速硅烷水解,又可以提高硅醇的稳定性,使用氨基硅烷无需调节ph;其中硅烷偶联剂优选使用甲基三乙氧基硅烷与γ-(2,3-环氧丙氧)丙基三甲氧基硅烷以重量比(1-5):(1-3)复配;

28、(2)在60-80℃下,对纳米二氧化硅微球进行等离子表面活化处理;例如采用氧气等离子体对纳米二氧化硅微球进行表面活化处理,等离子输出功率100-1000w,气体用量40-50l/min,处理时间为0.5-3min;对纳米二氧化硅微球表面进行等离子表面活化处理有利于清理微球表面油脂及其他污染物,基本不会造成损坏或残留,还能够通过粗糙化表面、构件粘附层和注入含氧极性基团,提高材料的粘附性、相容性等综合表面性能;

29、(3)将改性溶液喷涂到纳米二氧化硅表面,在50-60℃保温反应20-60min得到改性纳米二氧化硅;其中,硅烷偶联剂用量占纳米二氧化硅总量的0.5-2.5wt%,优选1-1.5wt%。

30、本发明优选采用改性纳米二氧化硅微球作为有机硅光扩散剂,改性处理使原来亲水疏油的二氧化硅表面变成亲油疏水,这种表面功能的改变能够较好的提高改性纳米二氧化硅微球在pet中的相容性和分散均匀性,使光散射作用均匀,有利于提升透明度,纳米二氧化硅对pet具有增稠作用,随着纳米纳米二氧化硅含量的增加,pet的特性粘数下降,因此,通过调整纳米二氧化硅含量来调控pet的特性粘数,可以有效地调节有机硅光扩散层的透光度和雾度,以满足不同应用的需求;其次,纳米二氧化硅可以作为成核剂提高pet的结晶性能,由于纳米二氧化硅表面具有高活性羟基,可以与含羟基基团或其他官能团进行反应,减少pet内部团聚结晶,提高其透光度。

31、优选的,所述共聚pp包括乙烯-丙烯嵌段共聚物,190℃,2.16kg下熔融指数2-5g/10min,热变形温度为95-115℃;和/或

32、基体树脂b含有92-98wt%的pet,以及2-8wt%的ldpe。

33、在使用有机硅光扩散剂的基础上,在有机硅光扩散层的基体树脂b中使用少量的透明ldpe,利用ldpe与pet共混产生的两相界面折射达到调节光散效果的目的,且基本不影响有机硅光扩散层的透明度。

34、第二方面,本发明提供一种高透光高雾度pet光扩散薄膜的制备方法,包括如下制备步骤:

35、(1)将第一共混层、有机硅光扩散层和第二共混层的原料计量后分别喂入对应挤出机;其中,主挤出机(对应有机硅光扩散层)和辅挤出机(对应两共混层)的原料经过200-280℃的温度挤出后,经过熔体泵加压,通过10-15μm孔径的过滤器,过滤器温度设置在240-280℃范围内;

36、(2)各原料熔融后经t形架进入三层共挤模头,挤出三层膜坯料;模头温度为200-220℃,通过控制主辅挤出机的熔体比例来控制薄膜中各层的厚度比;

37、(3)三层膜坯料静电吸附到冷辊上形成铸片;其中,静电电压为10±1kv,铸片的厚度为850-1100μm,冷辊转速为19-35m/min,冷辊的温度为25-32℃;

38、(4)对铸片纵向拉伸,拉伸倍率为2.6-3.7;其中,铸片的预热温度为70-80℃,冷却温度为20-30℃,纵向拉伸定型温度为30-50℃,加热方法优选红外加热;

39、(5)在纵向拉伸完成后进行横向拉伸,拉伸倍率为3-4倍,得到厚度在100μm以下的pet光扩散薄膜;横向拉伸预热温度为95-105℃,拉伸温度为105-115℃,热定型温度为110-120℃,冷却温度为30-60℃。

40、可选的,在步骤(1)之前,将第一共混层、有机硅光扩散层和第二共混层的助剂分别投入高速搅拌锅内混合,高速搅拌锅转速500-600r/min,时间15-20min,混合均匀后通过计量称计量喂入对应挤出机,如果三者的助剂组成一样可一并混合后计量喂入对应挤出机。

41、优选的,在横向拉伸后,对第一共混层和/或第二共混层的外侧进行电晕处理形成电晕层;可选的,电晕处理后进行除静电处理、收卷和/或分切。

42、本发明的优点至少包括:

43、(1)本发明以有机硅和共聚pp作为光扩散剂加入pet基材中,通过共挤出和双向拉伸生产,制备出厚度在100μm以下的光扩散薄膜,在保持较好透光率和雾度的基础上,大大降低了光扩散薄膜的厚度,实现了轻量化的需求。

44、(2)本发明根据共聚pp与pet的相容性及结构特性,将共聚pp加入pet基材中与pet共混制备共混层,有效提升光扩散薄膜地透光率和雾度,同时可以通过调整螺杆组合或者生产工艺参数等多种手段来调控其在pet内部的分散,或者调节共聚pp的微粒大小达到对透光度和雾度的调控。

45、(3)本发明将第一、第二共混层和有机硅光扩散层进行结构设计,实现光能的最大化透过,光线射入共混层后,由于共混层具有更大的透过率,大部分光线会到达扩散层,由于有机硅光扩散剂的存在在扩散层表面进行漫反射和折射,漫反射回来的光在共混层内经裂缝或空腔多次反射后仍会回到扩散层,而光线从扩散层出来进入另一个共混层后在共混层与空气的界面处反射回扩散层的光会被扩散层漫反射回共混层,因此将具有高漫反射的有机硅光扩散层放在中间,两边加上高透低漫反射的共混层能够在保证雾度的同时极大地提升薄膜整体的透光度,使得本发明制备的pet光扩散薄膜在透光度达到88%及以上的同时雾度可达到95%及以上。

- 还没有人留言评论。精彩留言会获得点赞!