一种玻璃导光板与喷绘型玻璃背板贴合的背光模组的制作方法

本技术涉及侧入式背光模组,具体涉及一种玻璃导光板与喷绘型玻璃背板贴合的背光模组。

背景技术:

1、现有的显示器和电视机等显示设备,采用侧入式背光或直下式背光,侧入式背光是指将灯珠排列在显示设备的周侧,常见的形式是显示装置两侧或者显示装置底部。而直下式背光则是将灯珠排列在显示设备背部,所以直下式背光的显示设备通常是比侧入式的更厚,追求显示效果及使用性能的同时也不断提高对产品造型的追求,外观精美,低成本,方便维修已成为不断探索不断研究的课题之一,为了最求纤薄美观设计,常采用侧入式背光。

2、侧入式led背光模组的结构包括led光源和导光板,导光板将线光源转变为面光源,led光源设置在导光板的侧面,led封装发出的光耦合进入导光板,通过玻璃基板反射纸反射和散射,向液晶面板方向传播。

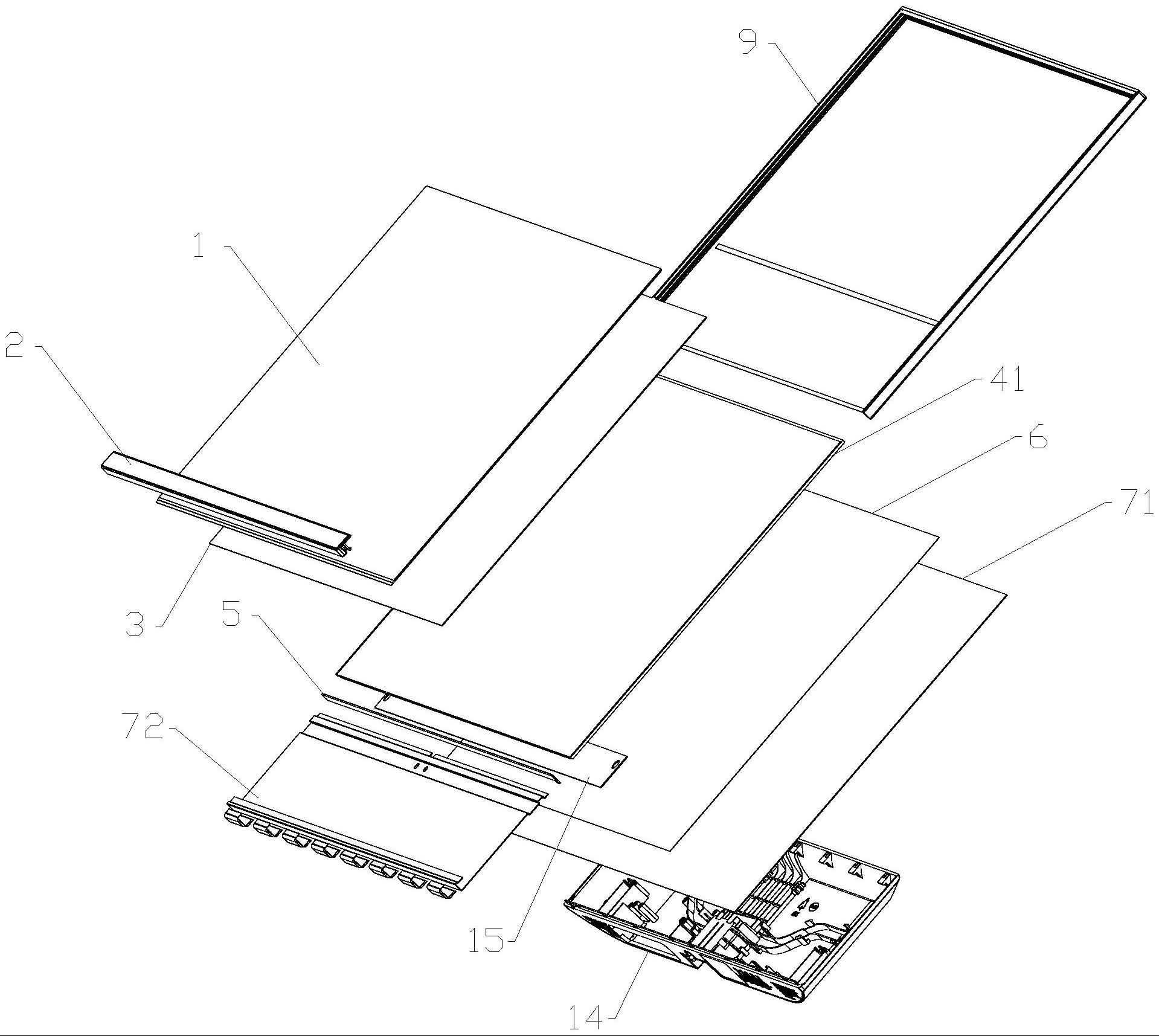

3、如图1所示,现有的背光模组都是一套铁背板7作为主体结构,同时兼具散热功能,铁背板7的右侧设有前框2,前框2的水平部下设有塑胶中框8,塑胶中框8将液晶面板1和光学膜片3隔开,导致液晶面板1和光学膜片3留有较大间隙,使背光模组厚度较大;背光材料只能从机器内部层叠组装,且整体强度较软。导光板一般为塑胶材质,塑胶导光板4导光率低,加大灯条5的发光强度才能达到需要的亮度,造成产品的综合成本高,传统的组装方式生产效率低,且在温度过高时容易产生形变。同时现有的背光模组在外观设计难以满足人们日益增长的审美需求,同时成本有待降低。

技术实现思路

1、为了解决背光模组较厚的技术问题,本实用新型提供了一种玻璃导光板与喷绘型玻璃背板贴合的背光模组。

2、为达到上述目的,本实用新型的技术方案是这样实现的:

3、一种玻璃导光板与喷绘型玻璃背板贴合的背光模组,包括液晶面板和玻璃导光板以及设置在两者之间设置有光学膜片,玻璃导光板的底部设置有用于提供光源的灯条,玻璃导光板的后侧设置有反射纸,反射纸的后侧通过其背胶层贴合玻璃背板,灯条的外部包裹有金属散热器,金属散热器向上延伸包覆玻璃背板的下部,金属散热器的外部设置有后壳,后壳与金属散热器之间设置有电路板,背光模组的上围、左围和右围侧设置有边框,背光模组的前侧分别设置有前框,玻璃背板的外侧喷绘有图案。

4、相比现有背光模组,取消中框的结构,使液晶面板与光学膜片之间的间距更小,玻璃导光板比现有的塑胶导光板更薄,整体上缩小了背光模组的厚度,使得整机结构超薄,达到窄边效果,低成本,外观精美;使用玻璃作为背光主体结构,同时作为电视或显示器的外观结构,另外使用玻璃作为导光材料贴合到玻璃背板上,同时通过在玻璃背板上喷绘图案,再将带背胶的反射纸贴合在背板上,在背光灯条点亮的时候,一部分光穿透反射纸,将玻璃背板上的图案凸显出来,点亮后显示更加美观,再将液晶面板贴合到导光板上,改变现有的背光方式,既省材省工序,又实现背光源可以通用的产品形态,可应用于所有侧光式背光模组的显示产品设计中。

5、进一步地,在背光模组的上端,玻璃导光板的边缘部包覆有包边胶带,包边胶带与反射纸之间填充有贴合胶,液晶面板与包边胶带的间隙填充有双面泡棉胶,边框与包边胶带、反射纸、玻璃背板的顶部填充有双面泡棉胶。

6、进一步地,前框的截面呈l形,包括水平底板和竖向侧板,水平底板设置有卡块,后壳设置有与卡块卡合的卡孔,竖向侧板设置有支撑与卡合背光模组的卡件。

7、进一步地,边框为金属边框或塑胶边框。

8、实施本实用新型提供的一种玻璃导光板与喷绘型玻璃背板贴合的背光模组,带来的有益效果是:

9、通过结构上的改变,由原来的铁背板、固定结构件、灯条、反射纸、塑胶导光板、光学膜片、中框、液晶面板和前框(面框),变更为玻璃背板、带背胶层的反射纸、玻璃导光板、光学膜片和液晶面板,同时外围侧贴合边框保护,从而实现玻璃导光板与玻璃背板贴合结构,同时喷绘图案提高外观精美度。取消中框结构,使液晶面板与光学膜片之间的间距更小,玻璃导光板比现有的塑胶导光板更薄,整体上缩小了背光模组的厚度,使得整机结构超薄。

技术特征:

1.一种玻璃导光板与喷绘型玻璃背板贴合的背光模组,其特征在于,包括液晶面板(1)和玻璃导光板(41)以及设置在两者之间设置有光学膜片(3),所述玻璃导光板(41)的底部设置有用于提供光源的灯条(5),所述玻璃导光板(41)的后侧设置有反射纸(6),所述反射纸(6)的后侧通过其背胶层贴合有玻璃背板(71),所述灯条(5)的外部包裹有金属散热器(72),所述金属散热器(72)向上延伸包覆玻璃背板(71)的下部,所述金属散热器(72)的外部设置有后壳(14),所述后壳(14)与金属散热器(72)之间设置有电路板(15),所述背光模组的上围、左围和右围侧设置有边框(9),所述背光模组的前侧分别设置有前框(2),所述玻璃背板(71)的外侧喷绘有图案。

2.根据权利要求1所述的玻璃导光板与喷绘型玻璃背板贴合的背光模组,其特征在于,在背光模组的上端,所述玻璃导光板(41)的边缘部包覆有包边胶带(11),所述包边胶带(11)与反射纸(6)之间填充有贴合胶(13),所述液晶面板(1)与包边胶带(11)的间隙填充有双面泡棉胶(10),所述边框(9)与包边胶带(11)、反射纸(6)、玻璃背板(71)的顶部填充有双面泡棉胶(10)。

3.根据权利要求2所述的玻璃导光板与喷绘型玻璃背板贴合的背光模组,其特征在于,所述前框(2)的截面呈l形,包括水平底板(21)和竖向侧板(22),所述水平底板(21)设置有卡块(211),所述后壳(14)设置有与卡块(211)卡合的卡孔(141),所述竖向侧板(22)设置有支撑与卡合背光模组的卡件(221)。

4.根据权利要求3所述的玻璃导光板与喷绘型玻璃背板贴合的背光模组,其特征在于,所述边框(9)为金属边框或塑胶边框。

技术总结

本技术涉及侧入式背光模组技术领域,为了解决现有背光模组较厚的技术问题,本技术提供了一种玻璃导光板与喷绘型玻璃背板贴合的背光模组,玻璃导光板的后侧设置有反射纸,反射纸的后侧通过其背胶层贴合玻璃背板,灯条的外部包裹有金属散热器,金属散热器向上延伸包覆玻璃背板的下部,金属散热器的外部设置有后壳,后壳与金属散热器之间设置有电路板,背光模组的上围、左围和右围侧设置有边框,背光模组的前侧分别设置有前框,玻璃背板的外侧喷绘有图案。通过结构上的改变,取消中框的结构优化间距,玻璃导光板更薄,整体上缩小了背光模组的厚度,使得整机结构超薄,同时通过在玻璃背板上喷绘图案,提高美观度。

技术研发人员:陶朝新,肖葵

受保护的技术使用者:深圳市超显科技有限公司

技术研发日:20230110

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!