一种显示器面板的自动定位贴合设备的制作方法

本技术涉及自动化设备,尤其是一种显示器面板的自动定位贴合设备。

背景技术:

1、众所周知,液晶显示器是一种借助于薄膜晶体管驱动的有源矩阵液晶显示器,它主要是以电流刺激液晶分子产生点、线、面配合背部灯管构成画面,ips、tft、slcd都属于lcd的子类, 其工作原理是,在电场的作用下,利用液晶分子的排列方向发生变化,使外光源透光率改变(调制),完成电一光变换,再利用r、g、b三基色信号的不同激励,通过红、绿、蓝三基色滤光膜,完成时域和空间域的彩色重显;随着教学机,会议机,白板机的应该越来越广,大尺寸的液晶显示器得到广泛普及;

2、液晶显示器主要由外壳、控制电路板、电源、液晶显示屏等组成,其中,液晶显示屏是最重要的组成部分,液晶显示屏包括外表面的钢化玻璃面板、液晶面板、背光板等组成,在实际成产时需要将钢化玻璃面板与液晶面板对位贴合成一体结构,现有钢化玻璃面板与液晶面板的贴合作业采用人工定位,就是首先将钢化玻璃面板放置在定位平台上,钢化玻璃面板的四周放置数十个定位块、定位,然后人工把液晶面板放置到钢化玻璃面板表面,将液晶面板的不透明液晶显示区域与玻璃面板的内视窗口对位、贴合,由于现在的显示器的尺寸越来越大,搬运上述物料需要多个操作人员参与作业,并且全靠人工经验定位、贴合作业,由于定位块和定位平台多层叠合,钢化玻璃面板与液晶面板的定位基准不相同,机械定位的误差较大,对位的公差也不稳定,公差环较多,整体对位的公差偏大,钢化玻璃面板与液晶面板贴歪的概率较大,还会造成漏光的现象,靠人工经验贴合后的一致性较差,较多的操作人员还会造成贴合后屏幕内出现灰尘和毛发的概率较大,进而造成良品率较低,造成产品的成品率和产品的档次较低,同时,现在的液晶显示屏较大,人工搬运物料时的劳动轻度较大,人力成本也较高,生产效率低下,提高了产品的生产成本,严重影响液晶显示器产线的产能,由于工厂对生产线的产能和产品质量要求越来越高,进而,现有钢化玻璃面板与液晶面板的对位、贴合的作业装置和方法已经不能满足用户的实际使用和生产需求,因此上述缺陷十分明显,为此我们提出一种显示器面板的自动定位贴合设备用于解决上述问题。

技术实现思路

1、针对上述现有技术中存在的不足,本实用新型的目的在于提供一种显示器面板的自动定位贴合设备。

2、为了实现上述目的,本实用新型采用如下技术方案:

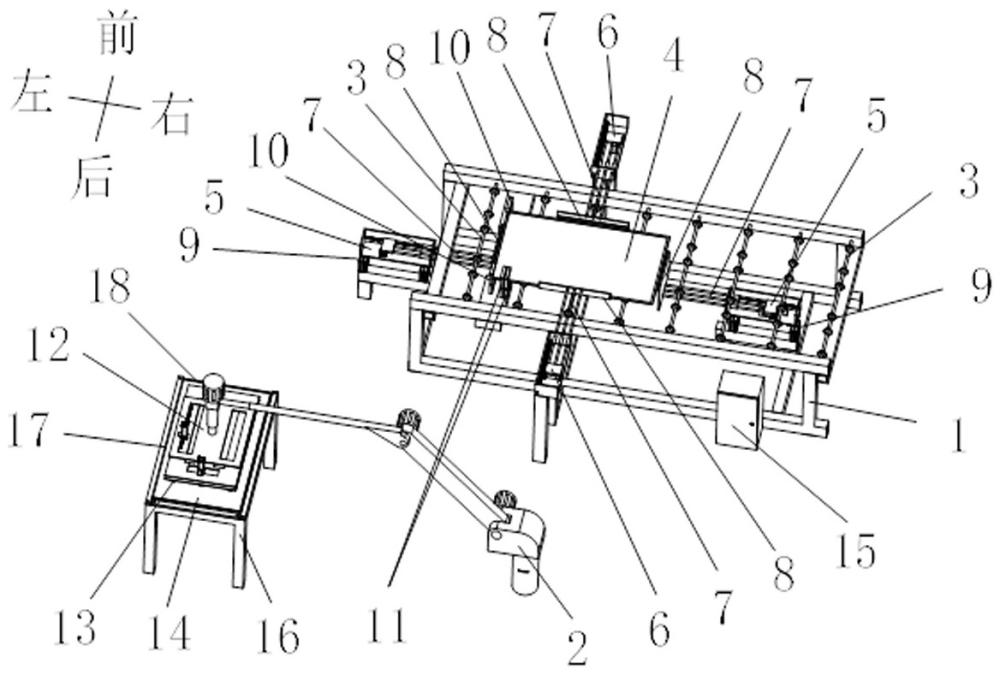

3、一种显示器面板的自动定位贴合设备,包括机架和多轴机械臂,所述机架的传动辊筒上放置有玻璃面板,所述机架上且位于玻璃面板的左右两侧通过第一气缸安装有可升降的第一驱动装置,所述机架上且位于玻璃面板的前后两侧安装有第二驱动装置,所述第一驱动装置和第二驱动装置的推杆上均安装有推板,推板与玻璃面板的侧面适配,所述机架上设置有与玻璃面板的左或右侧适配且相互对齐的两个第一传感器,所述机架上设置有与玻璃面板的前或后侧适配且相互对齐的两个第二传感器,所述多轴机械臂的自由端设置有支撑架,所述支撑架上设置有若干个吸盘,所述吸盘可吸附液晶面板,所述机架上设置有控制系统有序工作的主机;其中,所述第一气缸驱动第一驱动装置上升后,使所述第一驱动装置上的推板与玻璃面板的侧面适配对齐。

4、优选地,还包括工装桌,所述工装桌的表面开设有与液晶面板适配的定位槽,所述定位槽的一侧设置有缺口部,所述液晶面板放置在定位槽内。

5、优选地,所述支撑架包括上固定板、中固定板和下固定板,所述上固定板安装在多轴机械臂的自由端,所述上固定板上安装有第一电机和第一滑轴,所述中固定板上安装有第二电机,所述下固定板上安装有与第一滑轴垂直的第二滑轴,所述中固定板通过滑块安装在第一滑轴上,所述中固定板上安装有与第一滑轴平行的第一齿条,所述第一电机的主轴上的齿轮与第一齿条啮合,所述下固定板安装有与第二滑轴平行的第二齿条,所述中固定板通过滑块与第二滑轴连接,所述第二电机的主轴上的齿轮与第二齿条啮合,所述吸盘安装在下固定板上。

6、优选地,所述机架上设置有第一限位块、第一限位开关、第二限位块和第二限位开关,所述第一限位块和第一限位开关可分别与其中一个第一驱动装置的推杆的两端适配、顶触,所述第二限位块和第二限位开关可分别与其中一个第二驱动装置的推杆的两端适配、顶触。

7、优选地,所述推板上设置有与玻璃面板的侧面适配的软胶垫。

8、优选地,所述驱动装置为气缸、液压缸、电缸、电动推杆。

9、优选地,所述第一传感器和第二传感器为激光对射光电开关或槽型光电开关。

10、优选地,所述第一气缸为双杆气缸。

11、一种显示器面板的贴合步骤

12、s1.所述机架的传动辊筒将玻璃面板输送到第一驱动装置与第二驱动装置之间的预设位置;

13、s2.所述第一气缸驱动第一驱动装置上升、伸出,所述玻璃面板右侧的第一驱动装置的推杆通过推板将玻璃面板向左推动,使所述玻璃面板左侧边缘处的黑色丝印区穿过两个第一传感器的感应区,同时,所述第一驱动装置的推杆顶触于第一限位块后、第一驱动装置的推杆后移触碰到第一限位开关、并复位停止移动,所述玻璃面板前侧第二驱动装置的推杆通过推板推动玻璃面板向后推动、使玻璃面板后侧边缘处的黑色丝印区穿过两个第二传感器的感应区,同时,所述第二驱动装置的推杆顶触于第二限位块后,所述第二驱动装置的推杆后移触碰到第二限位开关、并复位停止移动;

14、s3.所述玻璃面板左侧第一驱动装置的推杆通过推板将玻璃面板向右推动,同时,所述当玻璃面板的内视窗口的左边同时触碰到两个第一传感器的感应区时,停止推动所述玻璃面板移动,所述玻璃面板的左侧完成定位,所述玻璃面板后侧第二驱动装置的推杆通过推板将玻璃面板向前推动,同时,当所述玻璃面板的内视窗口的后边触碰到两个第二传感器的感应区时,停止推动所述玻璃面板移动,所述玻璃面板的后侧完成定位;

15、s4.所述多轴机械臂上的吸盘移动到工装桌的上端,所述多轴机械臂带动吸盘下移、并将定位槽内的液晶面板吸附、并移动到玻璃面板上端处;

16、s5.所述多轴机械臂将吸附的液晶面板移动至两个第一传感器和两个第二传感器感应器的外侧、并使液晶面板的底面与玻璃面板的顶面平行;

17、s6.所述第一电机驱动中固定板向左位移,同时,所述带动所述液晶面板向左位移,当所述液晶面板的不透明液晶显示区域的左侧边缘同时触碰到两个第一传感器的感应区时,所述第一电机停止推动液晶面板移动,所述液晶面板的不透明液晶显示区域的左侧边完成与玻璃面板的内视窗口的左边的对齐,所述第二电机驱动下固定板向后位移,同时,所述带动所述液晶面板向后位移,当所述液晶面板的不透明的液晶显示区域的后侧边缘同时触碰到两个第二传感器的感应区时,所述第二电机停止推动液晶面板移动,所述液晶面板的不透明液晶显示区域的后侧边完成与玻璃面板的内视窗口的后边的对齐,所述液晶面板与玻璃面板完成精确对位;

18、s6.所述多轴机械臂将吸附的液晶面板垂直向下移动、并使液晶面板的底面与玻璃面板的顶面贴合、形成一体结构;

19、s7.所述第一气缸驱动第一驱动装置下降、缩回,所述机架的传动辊筒将玻璃面板和液晶面板的组合体输送到下个工位。

20、由于采用了上述方案,本实用新型与现有技术相比具有以下明显的优点和有益效果:

21、1.第一传感器和第二传感器感应器固定在机架上,第一驱动装置和第二驱动装置将玻璃面板相邻两个侧边以两个第一传感器和第二传感器感应器的感应区为基准点,驱动装置推动玻璃面板与两个第一传感器和第二传感器感应器的感应区精准定位,同时,多轴机械臂将吸附的液晶面板也与第一传感器和第二传感器感应器的感应区精准定位,玻璃面板和液晶面板采用相同的基准点进行位移定位,并且玻璃面板和液晶面板与两个第一传感器和第二传感器感应器的对位过程无需机械接触,对位的稳定性高,使用寿命长,有效减少两者对位的公差环,进而大大减小玻璃面板与液晶面板的定位误差,提高两者贴合的准确度,有效防止两者贴歪造成漏光,有效增加大批量对位、贴合作业的一致性,提高产品贴合的成品率和产品档次;

22、2.整个玻璃面板输送和准确定位,液晶面板移料和准确对位、贴合的作业过程采用主机控制系统全自动完成,有效减少人员操作时的误差和灰尘、毛发对产品的污染,保证整机贴合作业时空间的洁净度,大大降低贴合作业后的瑕疵和不良率,同时,只需要少量操作人员上下料,减少工人的劳动强度,节约劳动力,减少人力成本,有效提高生产效率,降低生产成本,因此大大满足用户实际使用需求,提升液晶显示器生产线的产能,其结构简单,整机造价低,贴合作业效率高,具有凸出的实质性特点和显著的进步。

- 还没有人留言评论。精彩留言会获得点赞!