一种光学组件侧边及端面的成型工艺的制作方法

本技术涉及显示面板领域,更具体地说,它涉及一种光学组件侧边及端面的成型工艺。

背景技术:

1、显示面板是由背光源、导光板、散光片、胶框、模组面板等组件组成,而导光板与胶框组装的四周一般会预留间隙,以备信赖性过程中由于导光板的涨缩导致变形或翘曲现象。但是这种预留间隙的组装过程会导致导光板侧边的光损与胶框的反射光线在间隙位置综合形成聚光,而且目前面板显示趋于窄边框设计,背光源四周的遮光区域会相对缩减,则会使得背光源与模组面板显示的周边出现亮边、亮线问题,影响显示面板的正常使用。

技术实现思路

1、为了解决目前背光源与模组面板显示的周边会出现亮边、亮线问题,本技术提供一种光学组件侧边及端面的成型工艺。

2、第一方面,本技术提供的一种光学组件侧边及端面的成型工艺,采用如下的技术方案:

3、一种光学组件侧边及端面的成型工艺,包括如下步骤:

4、取一洁净的组件本体,在组件本体的上表面四周侧边均施涂黑灰阻光油墨,经固化处理后,在组件本体的上表面四周侧边形成第一阻光油墨层;

5、在组件本体除入光侧的其余三侧边端面均施涂白灰阻光油墨,经固化后处理,在组件本体三侧边的端面形成第二阻光油墨层,则制得光学组件。

6、优选的,第一阻光油墨层的制备中,黑灰阻光油墨的施涂方式可以为丝印、喷印、压印或涂布,固化处理是在环境压力为-0.05~-0.12mpa、环境温度为80-100℃条件下处理50-60min;

7、第二阻光油墨层的制备中,白灰阻光油墨的施涂方式可以为喷印或涂布,固化处理是在环境压力为-0.05~-0.12mpa、环境温度为80-100℃条件下处理50-60min。

8、通过在组件本体的上表面四周侧边施涂黑灰阻光油墨,能直接在组件本体的上表面四周侧边形成黑边结构的第一阻光油墨层,同理地,在组件本体除入光侧的其余三个侧边端面施涂白灰阻光油墨,能直接在组件本体的三侧边端面形成第二阻光油墨层,使得光学组件自身具备挡光阻光作用,光学组件封装制备显示面板过程中不需要再额外增加胶框或挡光组件来阻挡光源从四周侧边漏出,解决封装过程由于光学组件涨缩导致变形或翘曲而与胶框贴合不全所导致的两边亮线问题,且组件本体的三侧边端面对光源能起到反射作用,减少光源的损耗,使得出光面光源均匀出光,提高光学组件的光能利用率。

9、其中,光学组件中第一阻光油墨层的宽度小于背光源渡光区的宽度,能实现显示面板的超窄边框效果。

10、此外,可采用多种施涂方式在组件本体的表面及侧边端面均匀涂覆阻光油墨,且在高温负压环境下固化,降低过高温固化对光学组件自身材质及油墨质量造成影响,稳定性高。

11、其中,喷印是将喷码机安装在流水线上,组件本体经过裁切、抛光处理后,发光外检之前,导光板在流水线上完成黑灰阻光油墨和白灰阻光油墨的喷涂。而压印工艺,则是将粘附有第一阻光油墨层的薄膜(基材层、离型层、第一阻光油墨层、粘胶层)转印至组件本体上表面的四周边缘,具体是将第一阻光油墨层的粘胶层一面压印至组件本体上。同理地,粘附有第二阻光油墨层的薄膜(基材层、离型层、第二阻光油墨层、粘胶层)转印至组件本体三个侧边的端面,具体是将第二阻光油墨层的粘胶层一面压印至组件本体上。

12、优选的,黑灰阻光油墨包括如下重量份的原料:水性聚氨酯树脂50-65份、填料20-25份、分散剂5-6份、消泡剂3-5份、流平剂1-5份、光稳定剂0.5-1.5份、水45-55份;所述填料是由2-4份炭黑、5-7份石墨、0.5-1.2份氟化铜、1-2份硫化钙混合组成。

13、优选的,所述白灰阻光油墨包括如下重量份的原料:水性聚氨酯树脂50-65份、填料30-40份、分散剂5-8份、消泡剂3-5份、流平剂1-3份、光稳定剂0.3-1.2份、水40-50份;所述填料为碳酸钙和/或钛白粉。

14、通过采用上述技术方案制得的白灰阻光油墨和黑灰阻光油墨,均具有优良的流延性,能在组件本体的侧边涂覆均匀,不易出现起泡,形成的油墨层能阻挡组件本体的三侧边光源,经光源的长时间光照亦不易出现油墨层开裂等现象,且白灰阻光油墨层的浅色油墨不会吸收光源、不透光,能阻挡光源从三侧边端部射出,能使光源由组件本体的上表面均匀射出,减少光源通过三侧边端部射出而造成的损耗,黑灰阻光油墨层则能阻挡光源从组件本体的四周侧边漏出,防止光学组件四周出现亮边亮线的情况。

15、优选的,所述水性聚氨酯树脂通过如下步骤制得:

16、将二元醇、二异氰酸酯混合,并升温至80-90℃,保温60-120h,降温至40-50℃后,加入扩链剂、交联剂和催化剂,升温至70-80℃,保温2-4h,得到第一预聚体;

17、将第一预聚体降温至40-50℃后,加入硅烷偶联剂和聚四氟乙烯,保温5-20min,得到第二预聚体;

18、将第二预聚体降温至10-20℃,然后加入成盐剂进行中和,减压蒸馏,制得水性聚氨酯树脂。

19、通过采用上述技术方案控制聚四氟乙烯的加入量,能提高聚氨酯树脂的耐磨性,使制得的水性聚氨酯树脂具有优良的相容性、附着力、耐磨性和耐高温性,能与油墨的其他物料分散均匀,制得的水性油墨能在组件本体的表面及侧边涂覆均匀、粘附稳定,不会对组件本体造成腐蚀等损毁现象,经过光源长时间照射后不易出现油墨层开裂、磨损、脱落等现象,避免由于油墨层的开裂、磨损或脱落而影响阻光性能。

20、优选的,所述二元醇是由聚碳酸酯二元醇和聚己内酯二元醇以重量比为1:(2-4)混合组成;所述二异氰酸酯为甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯和二环己基二异氰酸酯中的至少一种。

21、通过采用上述技术方案,能使反应制得的聚氨酯树脂具有优良的柔韧性、附着力和耐磨性,能均匀且稳定地涂覆于组件本体的表面,在光学组件封装制备显示面板过程中,油墨层亦能随着光学组件的涨缩而微形变,且组装过程及使用过程中不易被相邻抵接的组件磨损,不会出现油墨层脱离组件本体的现象,稳定高。

22、优选的,所述扩链剂是由二羟甲基丙酸、1,4-丁二醇和乙二醇以重量比为(2-3):(1.5-2.5):1混合组成;所述交联剂为三羟甲基丙烷;所述催化剂为二月桂酸二丁基锡、辛酸亚锡和锡催化剂t-12中的一种。

23、通过采用上述技术方案,能促使二元醇及二异氰酸酯的反应,并能稳定扩链生成聚氨酯树脂,反应过程稳定。

24、优选的,所述硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷、乙烯基三乙氧基硅烷和乙烯基三(β-甲氧基乙氧基)硅烷中的至少一种;所述成盐剂为三乙胺。

25、通过采用上述技术方案,能提高水性聚氨酯树脂与油墨中其他物料的相容性,并能提高油墨于组件本体表面的相容结合性,提高油墨的附着力,使光学组件经光源的长时间照射后亦不易出现开裂、脱落等现象。

26、优选的,第一预聚体、硅烷偶联剂和聚四氟乙烯的混合重量比为(12-15):(2-3):1。

27、通过控制聚四氟乙烯的用量,能提高对第一预聚体的相容改性,使制得的聚氨酯树脂在保持稳定的附着力基础上提升耐磨性、耐老化性,使光学组件在长期光照射及光产热的情况下,形成的第一阻光油墨层、第二阻光油墨层不易出现光热老化脱落的现象。

28、优选的,所述填料为改性填料,通过如下步骤改性制备而成:

29、通过采用上述技术方案,使填料中的聚四氟乙烯与水性聚氨酯树脂中的聚四氟乙烯相似相容,提高填料与水性聚氨酯树脂的分散相容性,且松香树脂能提高填料的粘附性,使制得的黑灰阻光油墨、白灰阻光油墨均能在组件本体上粘附稳定,不易从光学组件上磨损或分离而脱落。

30、优选的,所述分散剂为聚乙烯醇、聚乙烯吡咯烷酮和聚丙烯酸中的至少一种;所述消泡剂为聚醚嵌段型消泡剂和/或有机硅类消泡剂;所述流平剂为丙烯酸类流平剂和/或有机硅类流平剂。

31、通过采用上述技术方案,能提高黑灰阻光油墨和白灰阻光油墨的物料分散性及涂覆流平性,使形成的油墨层无气泡等现象,减少气泡对油墨层的阻光影响。

32、优选的,所述光稳定剂为光稳定剂1084和/或光稳定剂am-101。

33、通过采用上述的光稳定剂,能提高第一阻光油墨层和第二阻光油墨层的稳定性,光学组件受光源长期照射后亦不易出现油墨层光老化脱落的情况。

34、第二方面,本技术提供的一种光学组件,采用如下的技术方案:

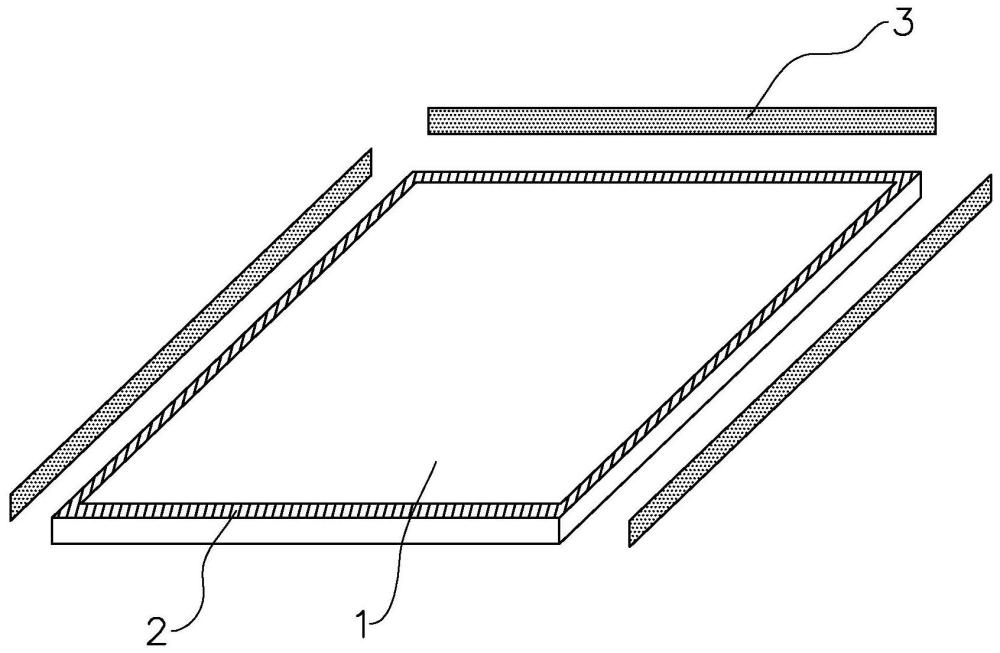

35、一种光学组件,包括组件本体,所述组件本体上表面的四周边缘设置有第一阻光油墨层,组件本体的三个侧边表面均设置有第二阻光油墨层;所述组件本体为导光板、导光膜、扩散板或增光板;所述第一阻光油墨层由黑灰阻光油墨经涂布后固化制得,所述第二阻光油墨层由白灰阻光油墨经涂布后固化制得。

36、综上所述,本技术具有以下有益效果:

37、1、本技术在组件本体上表面的四周边缘设置第一阻光油墨层,光学组件封装制备显示面板过程中不需要再额外增加胶框或挡光组件来阻挡光源从四周侧边漏出,能减少防止光源从光学组件的上边缘漏光,应用封装制得的显示面板周边不易出现边缘亮边亮线的问题,减少漏光和光损情况;

38、2、同时,在组件本体三侧边的端面设置第二阻光油墨层,对光源能起到反射作用,减少光源的损耗,使得出光面光源均匀出光,提高光学组件的光能利用;

39、3、本技术通过在水性聚氨酯树脂中引入聚四氟乙烯,能调油墨层的耐磨性、耐老化性,并结合填料通过松香树脂和聚四氟乙烯的改性,提高填料与水性聚氨酯的相容性,并提高油墨层在组件本体上的粘附性,不易受光热老化而分成、磨损、脱离。

40、4、本技术可采用丝印、喷印、压印或涂布的多种施涂方式在组件本体的表面及侧边端面均匀涂覆阻光油墨,且在高温负压环境下固化,降低过高温固化对光学组件自身材质及油墨质量造成影响,稳定性高。

- 还没有人留言评论。精彩留言会获得点赞!