一种大型航空锻模表面强化的方法

1.本发明涉及一种热锻模表面强化的方法。

背景技术:

2.模锻工艺中使用的热作模具,工作环境极其恶劣,在工作中不但承受压应力、拉应力、弯曲应力及冲击应力,还经受强烈的摩擦。与此同时,模具与炙热的金属直接接触,模具长时间工作时表面温度有时会高达400-600℃;为了加快生产进展,热作模具在工作一段时间后,会在表面喷淋润滑油与冷却剂,导致模具在工作过程中反复受到加热与冷却交替作用。这些环境因素会使热作模具表面受损,降低使用寿命,增加锻造过程的生产成本。

3.对模具进行表面强化是一种直观有效的提高模具使用寿命的方法。表面强化技术主要通过施加各种覆盖层或者采用机械、物理、化学等方法来改变材料表面形貌、化学成分、相组成、微观结构、缺陷状态或应力状态,从而提高材料抵御环境作用的能力,是一种经济、有效的提高材料或工件性能的方法。表面强化技术包括传统的渗碳、渗氮技术,热喷涂技术,气相沉积技术,先进的等离子喷涂、超音速喷涂和表面堆焊熔覆技术等。

4.(1)渗碳、渗氮技术

5.渗碳、渗氮是在要处理的工件表面滲碳、氮原子,在工件表面形成一层以碳氮化物为主的表层的一种化学热处理方法。这种方法在模具钢强化中起到了一定钢的效果。卑多慧等人在低碳钢经过预先表面纳米处理后,以560℃温度下进行气体渗筑,在18h渗筑时间范围内,试样表面氣化物层迅速增长,滲效层的厚度成倍提高,渗氮时间大幅度缩短,表面硬度也大大的提高,在300℃下,模具的髙温磨损性能得到很大提高。b.navinsek等通过pvd技术和脉冲等离子渗氮技术对h11钢表面进行了双重处理,得到了双层涂层,优化了h11钢表面性能,提高了高温耐磨性能。

6.(2)热喷涂技术

7.热喷涂技术是通过不同热源,将要喷涂的合金粉末加热至融化或半融化状态,随后利用高速气流,将这些被加热的粉末将其粉末到待加强的模具表面。粉末冷却后就在模具表面形成了一层保护膜。宋仁国等人就通过等离子喷涂技术,在h13钢表面喷涂了一层al2o3和al2o3+tio2陶瓷涂层,有效的提高了h13钢表面硬度和耐磨性。

8.(3)气相沉积技术

9.气相沉积技术又分为化学气相沉积和物理气相沉积。化学气相沉积法(cvd)死将沉积的气体与工件表面相互作用,在高温环境下气体分解,在基体表面形成一种金属或化合物的固态薄膜或镀层。物理气相沉积(pvd)则分为离子镀法、溅射法和蒸镀法。金雪松等人就通过eb-pvd技术制备了具有不同层间距的多层材料,镀层不仅表现出良好的高温稳定性能,高温耐磨性也得到了一定的提高。

10.(4)堆焊技术

11.堆焊是指将具有一定使用性能的合金材料借助一定的热源手段(如焊条电弧焊、气弧焊、埋弧焊、电渣焊及等离子焊等)熔覆在基材的表面,赋予基材特殊使用性能或使零

件恢复原有形状尺寸的工艺方法。通过堆焊可以获得特定的表面性能和表面尺寸,既可以用于修复模具的修复也可以用于强化模具或零件。

12.目前渗氮、渗碳技术,喷涂技术和气相沉积技术都能在一定程度上提高材料的表面硬度以及耐磨性能,但对于大型航空锻模的强化依然存在一些问题,比如:热喷涂工艺覆盖的涂层与界面是机械结合,在高载荷和反复冷热交替下易脱落;气相沉积与渗氮渗碳技术的涂层厚度小。

13.总之,以上几种方法在使用过程中均存在一些缺陷和局限性,对残余应力的消除效果有效。由于目前大型航空锻模普遍存在寿命短的问题,如何对模具表面进行强化,提升模具寿命,是大型航空锻模生产和应用面临的一大难题。

技术实现要素:

14.本申请旨在至少解决现有技术中存在的技术问题之一。为此,本发明的目的之一在于提供一种大型航空锻模表面强化的方法。

15.为解决上述技术问题,本发明采用如下技术方案:

16.一种消除铝合金模锻件残余应力的方法,包括如下步骤:

17.步骤一:将模具进行预热;

18.步骤二:将预热后的模具表面堆焊强化粉末;

19.步骤三:将堆焊完成后的模具进行去应力退火处理;

20.步骤四:将模具型腔进行机加。

21.进一步的,预热温度为300-350℃,整个焊接过程中保持模具温度不低于300℃。

22.进一步的,堆焊的工艺是粉末等离子弧焊。

23.进一步的,所使用的合金粉末为stellite+wc粉。

24.进一步的,所使用的stellite粉末为stellite6。

25.进一步的,wc粉的含量为40~60%。

26.进一步的,堆焊厚度为2~5mm。

27.原理与优势:

28.stellite合金是co-cr-ni-w-c体系合金,在工业生产中主要用来提高耐磨性能或者用于高温结构材料。钴基合金中co通常以具有低堆垛层错的结构存在;b和c的加入提高了合金的耐磨性能,在堆焊用合金中,c和b的含量通常高于1.3wt.%;cr以两种形式存在于堆焊合金中,分别是作为强碳化物形成元素和重要的基体相合金元素,可以提高合金的抗氧化性能和耐腐烛性能,在钴基合金中富cr碳化物通常是m7c3,当然,m23c6在低碳合金中也很常见;w和mo的加入提高了基体相的强度;而一定含量的ni加入在提高合金延展性的同时,也可以起到了稳定奥氏体化的作用。钴基高温合金具有比铁基、镍基高温合金更优越的高温性能。

29.wc硬质合金粉末,具有高硬度、高耐磨性、优良的断裂韧性,其硬度可高达hra93,是现代耐磨材料的首先材料之一。在stellite6合金中加入wc后,堆焊层的组织变细小,当wc含量进一步增加时,组织也更为细小,当wc含量达到一定程度后,组织还会出现十字花状、鱼骨状等形貌。在凝固的过程中先析出γ-co固溶体,该固溶体为面心立方结构,枝晶状,然后当温度降到共晶温度时,在枝晶间产生共晶组织。随着wc含量的增加,枝晶间共晶

组织的成分变得多样化,堆焊层主要由γ-co固溶体、co3fe7、cocx、cr7c3、fe-cr、(cr,fe)7c3、cr23c6、fe7c3、w3c和wcx等组成。。

30.本发明通过粉末等离子弧焊工艺在模具表面堆焊stellite+wc合金粉末,可以增强航空锻模表面的高温耐磨性能,提升模具使用寿命。

具体实施方式

31.下面将结合具体实施方式对本发明作进一步说明。

32.实施例1

33.实验用材料为热作模具钢h13,尺寸为30mm

×

150mm

×

150mm,热处理状态为退火态。堆焊实验前,h13钢表面经过铣床铣面除锈、酒精清洗除油;待熔覆的合金粉末与h13钢板要在60℃的烘箱内烘干4小时以保证材料的干燥程度,避免焊接过程中堵塞送粉管,防止焊接时的水中的氢元素对焊接层质量产生影响。粉末中wc的含量分别为0、20%、40%、60%、80%。熔覆粉末堆焊实验是在等离子转移弧堆焊机上进行。焊接完成后,进行焊后热处理。由于h13钢合金含量高,因此先升温到850℃后预热15min,随后再升温至1050℃保温30min后油淬至200℃后取出空冷。随后在650℃下保温2h,随后随炉空冷至室温。

34.图1为stellite6+不同含量wc堆焊层截面显微硬度曲线。从曲线图中我们可以发现基体的硬度在200hv0.5左右,随着wc含量的增加,堆焊层硬度不断提高,wc含量为60%时,硬度在700hv0.5左右,wc含量为80%时,硬度最高可达到950hv0.5。

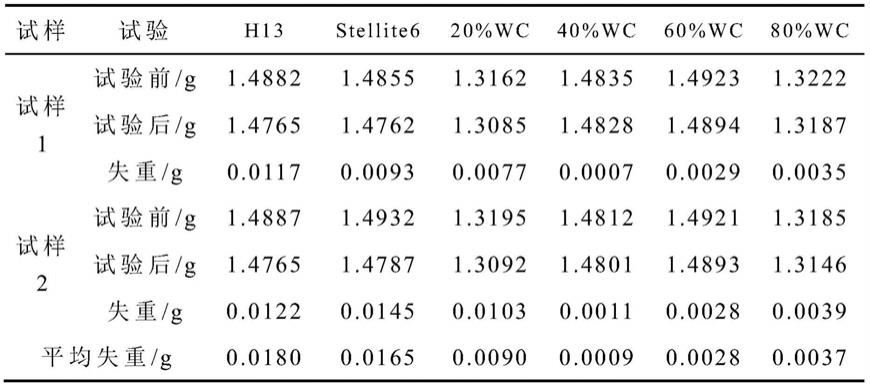

35.表1材料失重量

[0036][0037]

表1为各试样磨损前后的失重量,h13模具钢的平均失重为0.018g,在所有组数据中为最大,说明其耐磨性能是最差的。stellite6堆焊层的平均失重为0.0165g,稍小于h13模具钢的失重,说明耐磨性得到了提升。在加入wc后,堆焊层的失重明显减小。wc含量为40%时失重达到最低,仅为0.0009g,而wc含量为60%时,失重也仅为0.0028g。因此,wc的加入能明显提高模具表面的耐磨性能。

[0038]

上述实施例仅仅是清楚地说明本发明所作的举例,而非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里也无需也无法对所有的实施例予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1