金属粒子的制作方法

[0001]

本发明涉及金属粒子。

背景技术:

[0002]

在iot(物联网;internet of things)的发展和要求进一步节能的过程中,担负其技术核心的功率半导体的重要性日益增加。可是,对其的有效利用还存在许多课题。功率半导体由于要处理高电压、大电流的大电力,所以会发出大量热而变为高温。目前的si功率半导体所要求的耐热性可应对约175℃左右的温度,能耐受约200℃的温度的si功率半导体的开发正在进行,另外,sic和gan等下一代的功率半导体要求能耐受250~500℃。

[0003]

为了提高耐热性,在散热性优良的cu基板上接合元件和部件的方法是最好的,但存在下述问题点:由于热膨胀率的不同,导致元件和部件被破坏、或接合部的接合材发生破损。因此,目前使用的是与元件和部件的热膨胀率相匹配的昂贵的陶瓷基板,需要加以改善。

[0004]

另一方面,说到接合材,具有上述那样的sic和gan等下一代的功率半导体所要求的高耐热性的接合材还不存在。

[0005]

例如,专利文献1中公开的snagcu系接合材(粉末焊锡材料)只不过能够适用于应对大约125℃左右的功率半导体,不能适用于下一代的功率半导体。

[0006]

为了使功率半导体充分发挥性能,必须防止热膨胀率不同的物质彼此之间接合,防止上述那样的元件和部件的破坏或接合部的接合材的破损。如果投入具有上述那样的高耐热性和高可靠性、并且不使用铅之类环境污染物的接合材,则可以预测使用功率半导体的电力电子产业会飞跃性地发展。

[0007]

另一方面,本申请人在专利文献2中提出了下述的金属粒子:其由外壳和芯部构成,所述芯部含有金属或合金,所述外壳由金属间化合物的网状构成、并覆盖所述芯部,所述芯部含有sn或sn合金,所述外壳含有sn与cu的金属间化合物。由该金属粒子形成的接合部即使在长时间内持续高温工作状态的情况下,以及在伴有从高温工作状态向低温停止状态的大的温度变动等严酷环境下使用的情况下,也能够长期维持高的耐热性、接合强度和机械强度。

[0008]

可是,专利文献2中公开的金属粒子由于具有外壳和芯部这2层结构,并且外壳的金属间化合物介于接合对象物之间,因而能控制与cu及其它接合对象物的扩散,从而抑制柯肯达尔孔洞的发生,但还没达到能够将热膨胀率不同的元件和部件彼此之间可靠性良好地接合的地步。

[0009]

现有技术文献

[0010]

专利文献

[0011]

专利文献1:日本特开2007-268569号公报

[0012]

专利文献2:日本特许第6029222号公报

技术实现要素:

[0013]

发明所要解决的课题

[0014]

因此,本发明的目的是提供比以往技术具有更高的耐热性、接合强度和机械强度、并且能够将热膨胀率不同的元件和部件彼此之间可靠性良好地接合的金属粒子。

[0015]

用于解决课题的手段

[0016]

本发明者反复进行了深入研究,结果发现,通过在特定的母相中具有特定的金属化合物、并且上述母相和上述金属间化合物的至少一部分进行了内延(endotaxial)接合的金属粒子,在金属内能够解决上述课题,从而完成了本发明。

[0017]

即,本发明如下所述。

[0018]

1、一种金属粒子,其特征在于,在含有sn和sn-cu合金的母相中具有由sn、cu和ni形成的金属间化合物,其中,所述母相和所述金属间化合物的至少一部分进行了内延接合。

[0019]

2、根据上述1所述的金属粒子,其特征在于,cu为0.7~40质量%,ni为0.1~5质量%,剩余部分为sn。

[0020]

3、根据上述1或2所述的金属粒子,其特征在于,粒径为1μm~50μm。

[0021]

发明效果

[0022]

sn的晶体结构在约13℃~约160℃的温度区域为正方晶(需要说明的是,将具有正方晶的晶体结构的sn称作β-sn),如果达到比此更低的温度区域,则晶体结构变为立方晶(需要说明的是,将具有立方晶的晶体结构的sn称作α-sn)。另外,β-sn的晶体结构在超过约160℃的温度区域变为高温相晶体的斜方晶(需要说明的是,将具有斜方晶的晶体结构的sn称作γ-sn)。而且,尤其是在正方晶的β-sn和立方晶的α-sn之间的相转变时,会发生大的体积变化,这是通常所知道的。

[0023]

本发明的金属粒子的特征是,即使在约160℃以下(例如常温)也含有高温相晶体。例如,在将含有该金属粒子的接合材在接合工序中进行加热时,如果使该接合材成为没有完全熔融的半熔融状态,成为含有金属间化合物与母相的内延接合的状态,则即使在冷却后的160℃以下的温度区域也能够维持含有高温相晶体的状态。而且,该高温相晶体即使在温度下降到某个程度,也不易发生向正方晶的低温相晶体β-sn的相转变,对于不发生向正方晶的β-sn相转变的状态的sn来说,就不会发生向α-sn的相转变,也不会发生与由温度的下降引起的向α-sn的相转变相伴随的大的体积变化。因此,含有即使在160℃以下的温度区域(例如常温)也具有高温相晶体的sn的接合材与组成中含有sn的其它接合材(即,即使在160℃以下的温度区域也没有有意地含有高温晶体相的接合材)相比,由温度变化引起的体积变化有所降低。

[0024]

另外,使用本发明的金属粒子形成的接合部可以维持金属粒子的内延接合,优选的是可以维持内延接合自相似性(分形性)晶体结构,能够提供下一代功率半导体所要求的高耐热性。

[0025]

另外,电子部件中可使用cu、ag、au、ni及其它各种金属,sn可与上述这些各种金属良好地接合。因此,本发明的金属粒子通过在宽的温度区域(例如常温)含有高温相晶体相,并尽可能避免产生正方晶的低温相β-sn,从而具有下述的性质:不易发生与由温度变化引起的从正方晶的β-sn向立方晶的α-sn的相转变相伴随的大的体积变化,并且与电子部件中使用的各种金属也可以良好地接合,所以尤其对微细的接合部位的接合材料是有用的。

[0026]

这样一来,根据本发明,可以提供能够形成在比以往技术更宽的温度区域抑制了体积变化的接合、具有比以往技术更高的耐热性、接合强度和机械强度、能够将热膨胀率不同的元件和部件彼此之间可靠性良好地接合的金属粒子。

附图说明

[0027]

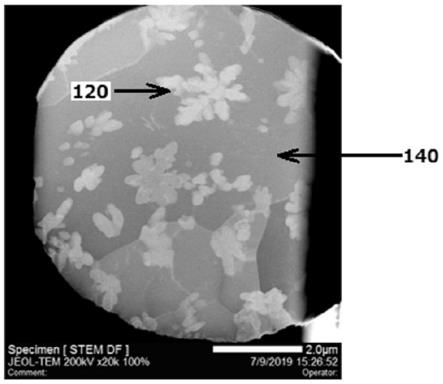

图1是将本发明的金属粒子用fib(聚焦离子束)薄薄地切片后的断面的stem图像。

[0028]

图2是用于说明适合于制造本发明的金属粒子的制造装置的一个例子的图。

[0029]

图3是图1所示的金属粒子断面的基于eds得到的元素分布像分析结果。

[0030]

图4示出了图1所示的金属粒子断面的各种部位的cu、ni和sn的定量值。

[0031]

图5是实施例1中得到的金属粒子断面的tem图像和透射型电子衍射图。

[0032]

图6是用含有实施例1中得到的金属粒子的接合材将铜基板和硅元件接合、并且供于冷热冲击试验后的接合部断面的光学显微镜图像。

[0033]

图7是以往的snagcu系接合材断面的stem图像和基于eds得到的元素分布像分析结果。

[0034]

图8是用比较例1中得到的接合材将铜基板和硅元件接合、并且供于冷热冲击试验后的接合部断面的光学显微镜图像。

[0035]

符号说明

[0036]

1 粒状化室

[0037]

2 盖子

[0038]

3 喷嘴

[0039]

4 碟形旋转盘

[0040]

5 旋转盘支撑机构

[0041]

6 粒子排出管

[0042]

7 电炉

[0043]

8 混合气体罐

[0044]

9 配管

[0045]

10 配管

[0046]

11 阀门

[0047]

12 排气装置

[0048]

13 阀门

[0049]

14 排气装置

[0050]

15 自动过滤器

[0051]

16 微粒回收装置

[0052]

120 金属间化合物

[0053]

140 母相

具体实施方式

[0054]

以下,对本发明更详细地进行说明。

[0055]

首先,本说明书中的用语在没有特别说明的情况下,是指以下意思。

[0056]

(1)说到金属时,有可能不仅包括金属元素单质,还包括含有多种金属元素的合金、金属间化合物。

[0057]

(2)当说到某种单质的金属元素时,并不意味着只是完全纯粹地仅仅由该金属元素构成的物质,也包括含有微量的其它物质的情况。即,当然并不是要排除含有几乎不对该金属元素的性质产生影响的微量杂质的情况的意思,例如当说到母相时,并不是要排除sn的晶体中的一部分原子置换成其它元素(例如cu)的情况的意思。例如,上述其它物质或其它元素有可能以0~0.1质量%的量包含在金属粒子中。

[0058]

(3)内延接合是指在形成金属、合金的物质(本发明中是在含有sn和sn-cu合金的母相)中析出金属间化合物,并且在该析出的时候sn-cu合金与金属间化合物以晶格水平接合,构成晶粒。“内延”这一用语是公知的,例如在nature chemistry 3(2):160-6、2011年的第160页左栏最后一段中有记载。

[0059]

本发明的金属粒子的特征在于,在含有sn和sn-cu合金的母相中具有由sn、cu和ni形成的金属间化合物,其中,所述母相和所述金属间化合物的至少一部分进行了内延接合。

[0060]

图1是将本发明的金属粒子用fib(聚焦离子束)薄薄地切片后的断面的stem图像。图1所示的金属粒子的粒径约为5μm,但本发明的金属粒子的粒径例如优选为1μm~50μm的范围。参照图1的金属粒子,该金属粒子是在含有sn和sn-cu合金的母相140中具有由sn、cu和ni形成的金属间化合物120。另外,可以确认金属间化合物120是自相似性(分形性)晶体结构。

[0061]

本发明的金属粒子中,例如cu为0.7~40质量%,ni为0.1~5质量%,剩余部分为sn,优选的是,cu为1~15质量%,ni为1~3质量%,剩余部分为sn。

[0062]

本发明的金属粒子例如可以由8质量%cu、1质量%ni和91质量%sn构成的组成的原材料(以下称为8cu

·

91sn

·

1ni)来制造。例如可以通过如下的步骤来获得:在约650℃下熔融8cu

·

91sn

·

1ni,并将其在氮气气氛中供给至高速旋转的碟形盘上,通过离心力使该熔融金属作为小滴飞散,在减压下使其冷却固化。

[0063]

参照图2对适合于制造本发明的金属粒子的制造装置的一个例子进行说明。粒状化室1的上部为圆筒状,下部为圆锥状,上部具有盖子2。在盖子2的中心部垂直地插入喷嘴3,在喷嘴3的正下方设置有碟形旋转盘4。符号5是能够上下移动地支撑碟形旋转盘4的机构。另外,在粒状化室1的圆锥部分的下端连接有生成的粒子的排出管6。喷嘴3的上部与将粒状化的金属进行熔融的电炉(高频炉)7连接。在混合气体罐8中被调整为规定成分的气氛气体通过配管9和配管10分别供给至粒状化室1的内部和电炉7的上部。粒状化室1内的压力通过阀门11和排气装置12控制,电炉7内的压力通过阀门13和排气装置14控制。从喷嘴3供给至蝶形旋转盘4上的熔融金属通过由蝶形旋转盘14所产生的离心力而变成微细的液滴状而飞散,在减压下冷却而成为固体粒子。生成的固体粒子从排出管6被供给至自动过滤器15而被分级。符号16是微粒回收装置。

[0064]

为了形成本发明的金属粒子,使熔融金属从高温熔化进行冷却固化的过程是重要的。

[0065]

例如可以列举出如下所述的条件。

[0066]

将熔化炉7中的金属的熔融温度设定为600℃~800℃,在保持该温度的状态下将熔融金属从喷嘴3供给至蝶形旋转盘4上。

[0067]

作为蝶形旋转盘4,使用内径为60mm、深度为3mm的蝶形盘,转速设定为每分钟8万~10万转。

[0068]

作为粒状化室1,在使用具有能够减压至9

×

10-2

pa左右的性能的真空槽来进行减压后,供给15~50℃的氮气并同时进行排气,从而将粒状化室1内的气压设定为1

×

10-1

pa以下。

[0069]

在上述这些条件下制造的金属粒子的粒径如前所述优选为1μm~50μm的范围,更优选为5μm~40μm。

[0070]

另外,本发明的金属粒子中的金属间化合物的组成是,作为sn、cu、ni的原子数之比,例如为sn40~60、cu30~50、ni4~9。

[0071]

另外,本发明的金属粒子中的金属间化合物的比例是,相对于全部金属粒子例如为20~60质量%,优选为30~40质量%。

[0072]

上述金属间化合物的组成和比例可以通过遵照上述金属粒子的制造条件来满足。

[0073]

本发明的金属粒子可以通过如下的步骤来形成良好的接合:加工成片材状或糊状,在将其与接合对象物接触的状态下保持160℃~180℃3分钟以上,以235℃~265℃使其熔融后使其固化。

[0074]

材料中含有本发明的金属粒子的片材可以通过将该金属粒子例如以如下所述的方式用辊进行压接来获得。即,将本发明的金属粒子供给至以相对向的方向旋转的一对压接辊之间,从压接辊对金属粒子施以约100℃至150℃左右的热,将金属粒子进行压接,从而得到片材。

[0075]

另外,还可以使本发明的金属粒子混合于有机载体中来获得导电性糊。

[0076]

此外,上述片材或上述导电性糊除了snagcu系合金粒子、cu、cu合金粒子、ni、ni合金粒子或它们的混合物等其它的粒子以外,还可以制成为与金属粒子的混合物。上述其它的粒子根据需要还可以用si等金属涂覆。

[0077]

例如,当将导电性比sn高的cu或ni合金粒子与金属粒子组合时,可以获得导电性良好、并且在比较宽的温度区域体积变化得到了抑制的金属接合层。

[0078]

实施例

[0079]

以下,通过实施例和比较例更详细地说明本发明,但本发明不受下述例子的限制。

[0080]

实施例1

[0081]

使用8cu

·

91sn

·

1ni作为原材料,使用图2所示的制造装置制造直径约为3~40μm的金属粒子1。

[0082]

此时,采用以下的条件。

[0083]

在熔化炉7中设置熔融坩埚,向其中加入8cu

·

91sn

·

1ni,以650℃熔融,在保持该温度的状态下,将熔融金属从喷嘴3供给至蝶形旋转盘4上。

[0084]

作为蝶形旋转盘4,使用内径为60mm、深度为3mm的蝶形盘,转速设定为每分钟8万~10万转。

[0085]

作为粒状化室1,使用具有能够减压至9

×

10-2

pa左右的性能的真空槽来进行减压后,供给15~50℃的氮气并同时进行排气,从而将粒状化室1内的气压设定为1

×

10-1

pa以下。

[0086]

得到的金属粒子1具有上述图1所示那样的断面。

[0087]

图3是图1所示的金属粒子断面的基于eds得到的元素分布像分析结果。从该分析结果可判明:cu为10.24质量%,ni为0.99质量%,剩余部分sn为88.76质量%。

[0088]

另外,金属粒子1中的金属间化合物在金属粒子中占30~35质量%。

[0089]

图4是示出了图1所示的金属粒子1的断面的各种部位的cu、ni和sn的定量值的图。

[0090]

如图4所示,在金属粒子断面的pt1~pt7各个部位,cu、ni和sn的定量值不同。

[0091]

这显示在母相金属中金属间化合物构筑了分形晶体结构。

[0092]

图5是金属粒子1的断面的tem图像(a)、(b)和透射型电子衍射图(c)。

[0093]

参照图5(a)可知,在含有sn和sn-cu合金的母相140中存在由sn、cu和ni形成的金属间化合物120。

[0094]

图5(b)是图5(a)的被矩形包围的部分的放大图。参照图5(b)确认了:在母相140与金属间化合物120之间,晶格常数(和晶体方位)一致(图5(b)中为0.30nm),各个晶体连续地以晶格级别进行了接合。即,根据上述图5(b),从“实现了晶格的接合”确认了是内延接合,并且根据图5(c)的母相140与金属间化合物120的界面的透射型电子衍射图还确认了:在其的晶体间没有缓冲层。

[0095]

此外,在本发明的金属粒子中,在将母相与金属间化合物的接合面整体设定为100%时,内延接合优选为30%以上,更优选为60%以上。上述内延接合的比例例如可以如下所述的方式算出。

[0096]

用电子显微镜拍摄上述图1所示那样的金属粒子的断面的照片,对金属间化合物与sn-cu合金的接合面任意取样50处。然后,对上述接合面进行图像解析,研究图5中所示那样的内延接合相对于取样的接合面有怎样程度的存在。

[0097]

另外,从图5可知,本实施例的金属粒子中的sn的至少一部分即使在常温下也含有高温相晶体。

[0098]

进而从图5确认了:该内延接合的界面具有分形晶体结构。通过具有分形晶体结构,金属间化合物的脆性得以克服,而且更容易维持sn的高温相晶体,能够将热膨胀率不同的元件和部件彼此之间更加可靠性良好地接合,接合层即使被施以高温-极冷循环也能够维持充分的接合。

[0099]

接着,将金属粒子1进行干粉压接而制成片材,将该片材用于铜基板和硅元件的接合,进行260℃的高温保持试验(hts),结果得到了下述的试验结果:从试验开始时到大约100小时,剪切强度从约50mpa上升至约60mpa,在超过100小时的时间区域,稳定在大致60mpa。

[0100]

另外,通过(-40~200℃)的冷热循环试验(tct)得到了下述试验结果:在全部循环(1000个循环)中,剪切强度稳定在约50mpa。

[0101]

图6是用含有金属粒子1的接合材将铜基板和硅元件接合、并且供于冷热冲击试验后的接合部断面的光学显微镜图像。

[0102]

冷热冲击试验是以低温暴露温度为-40℃、高温暴露温度为175℃进行1000个循环。

[0103]

从图6可以确认:铜基板与硅元件之间的接合部没有损坏,并且硅元件也没有破坏,维持了良好的接合状态。

[0104]

实施例2

[0105]

使用由8质量%cu、3质量%ni和89质量%sn构成的组成的原材料,与实施例1同样地制造金属粒子2。

[0106]

接着,将70质量份的金属粒子2与90质量%cu

·

10质量%ni合金粉末30质量份均匀混合,进行干粉压接而制成片材(50μm厚)。将该片材用于铜基板和硅元件的接合,进行260℃的高温保持试验(hts),结果得到了下述的试验结果:从试验开始时到大约100小时,剪切强度从约60mpa上升至约70mpa,在超过100小时的时间区域,稳定在大致60mpa。

[0107]

另外,通过(-40~200℃)的冷热循环试验(tct)得到了下述试验结果:在全部循环(1000个循环)中,剪切强度稳定在约50mpa。

[0108]

比较例1

[0109]

此外,作为比较例,以往的snagcu系接合材(粒径为5μm的粉末焊锡材料)的stem图像和基于eds得到的元素分布像分析结果示于图7中。

[0110]

根据图7(a)~(d)确认了:以往的snagcu系接合材中不存在金属间化合物,分散有单一金属的元素。而且还确认了:金属母相的sn-cu合金不具有高温相的晶体结构。上述那样的以往的snagcu系接合材在(-40~200℃)的冷热循环试验(tct)中还没能维持100个循环接合部就损坏了,根本无法获得本发明的金属粒子那样的耐热性和强度。

[0111]

图8是用比较例1中得到的接合材将铜基板和硅元件接合、并且供于冷热冲击试验后的接合部断面的光学显微镜图像。

[0112]

冷热冲击试验是以低温暴露温度为-40℃、高温暴露温度为175℃进行50个循环。

[0113]

从图8可以确认,在冷热冲击试验进行50个循环后铜基板和硅元件之间的接合部就损坏了。

[0114]

以上参照附图对本发明进行了详细说明,但本发明并不受上述说明的限定,显然的是,本领域技术人员能够根据其基本的技术思想和教示想到各种变形例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1