修补焊接方法与流程

[0001]

本发明涉及修补焊接方法。

背景技术:

[0002]

在使用具有焊接部的构件之后,有时为了修补而进行修补焊接。

[0003]

例如,在火力、原子能发电设备、化学设备等中的锅炉、涡轮的高温配管等中,由于长期使用,有时在焊接部产生蠕变损伤。

[0004]

在这样的情况下,不是将产生了蠕变损伤的配管整体更换,而是将产生了蠕变损伤的部位切除,并对该切除的部分实施修补焊接(参照专利文献1)。

[0005]

在先技术文献

[0006]

专利文献

[0007]

专利文献1:日本特公昭60-008148号公报

技术实现要素:

[0008]

发明要解决的课题

[0009]

在专利文献1所记载的修补焊接方法中,考虑到在该焊接接缝熔敷金属、即既有的焊接部的焊接金属的内部因修补焊接而产生的热影响部的延伸方向,使作用于该热影响部的应力变小。

[0010]

但是,在既有的焊接部的热影响部与修补焊接的热影响部重叠的区域中,在既有的焊接部的焊接时、以及修补焊接时这双方受到热的影响,可知与仅受到既有的焊接部的焊接时或修补焊接时的任一方的热的影响的区域相比,容易因作用的应力而受到损伤。因此,优选尽可能不产生既有的焊接部的热影响部与修补焊接的热影响部重叠的区域。但是,在专利文献1所记载的修补焊接方法中,对于既有的焊接部的热影响部与修补焊接的热影响部重叠的区域,并没有特别提及。

[0011]

鉴于上述情况,本发明的至少一个实施方式的目的在于抑制修补焊接的热影响部对构件的寿命带来的影响。

[0012]

用于解决课题的方案

[0013]

(1)本发明的至少一个实施方式的修补焊接方法是将母材的第一端部与第二端部通过焊接连接而成的构件的修补焊接方法,其中,

[0014]

所述修补焊接方法包括如下工序:

[0015]

将所述构件的包括既有焊接部中的第一热影响部的至少一部分在内的部位去除;以及

[0016]

在所述部位的去除后进行修补焊接,

[0017]

在包括所述母材及所述既有焊接部在内的剖面中,在所述既有焊接部中的所述第一热影响部与由于所述修补焊接而产生的第二热影响部的全部交叉部处,所述第一热影响部与所述第二热影响部的交叉角度为70度以上且110度以下。

[0018]

在包括母材及既有焊接部在内的剖面中,在既有焊接部的第一热影响部与由于修补焊接而产生的第二热影响部的交叉部处,如上所述,由于容易因作用的应力受到损伤,因此优选尽可能不产生该交叉部。在包括母材及既有焊接部在内的剖面中,第一热影响部及第二热影响部分别沿着与焊接金属相接的边界面以一定的宽度形成,因此若第一热影响部与第二热影响部的交叉角度为90度,则能够使交叉部的截面积最小,交叉角度越偏离90度,则交叉部的截面积越大。

[0019]

关于这一点,根据上述(1)的方法,由于第一热影响部与第二热影响部的交叉角度为70度以上且110度以下,因此在包括母材及既有焊接部在内的剖面中,能够抑制交叉部的截面积变大。由此,能够抑制由于修补焊接导致的构件的寿命的降低。

[0020]

(2)在几个实施方式中,在上述(1)的方法的基础上,

[0021]

在包括所述母材及所述既有焊接部在内的剖面中,所述修补焊接在从所述第一端部侧的所述母材至所述第二端部侧的所述母材的范围内进行,

[0022]

相对于去除包括所述第一热影响部的至少一部分在内的部位之前的在所述第一端部侧的所述母材产生的所述第一热影响部与在所述第二端部侧的所述母材产生的所述第一热影响部之间的在所述母材的表面上的第一间隔,在所述第一端部侧的所述母材产生的所述第二热影响部与在所述第二端部侧的所述母材产生的所述第二热影响部之间的在所述母材的表面上的第二间隔为所述第一间隔的1.1倍以上且2.0倍以下。

[0023]

根据上述(2)的方法,由于上述第二间隔为上述第一间隔的1.1倍以上,因此能够抑制在母材的表面附近第一热影响部与第二热影响部重叠。另外,根据上述(2)的方法,由于上述第二间隔为上述第一间隔的2.0倍以下,因此能够抑制修补焊接的范围。

[0024]

(3)在几个实施方式中,在上述(1)或(2)的方法的基础上,

[0025]

在包括所述母材及所述既有焊接部在内的剖面中,所述修补焊接在从所述第一端部侧的所述母材至所述第二端部侧的所述母材的范围内进行,

[0026]

所述第一端部侧的所述交叉部与所述第二端部侧的所述交叉部之间的第三间隔为第四间隔以下,该第四间隔是所述第二热影响部中的处于从所述修补焊接的焊接金属的表面到所述第二热影响部为止的深度的最大值的0.8倍的深度的所述第一端部侧的位置、与所述第二热影响部中的处于该最大值的0.8倍的深度的所述第二端部侧的位置之间的间隔。

[0027]

根据上述(3)的方法,能够使第一端部侧的交叉部及第二端部侧的交叉部的深度即距修补焊接的焊接金属的表面的深度为从修补焊接的焊接金属的表面到第二热影响部的深度的最大值的0.8倍以上。由此,在包括所述母材及所述既有焊接部在内的剖面中,能够使第一端部侧的交叉部及第二端部侧的交叉部的深度方向的位置接近第二热影响部的最深的位置。因此,能够使第一端部侧的交叉部及第二端部侧的交叉部中的第二热影响部的延伸方向接近与深度方向正交的方向。因此,若交叉部的第一热影响部沿与深度方向大致相同的方向延伸,则能够使交叉部的上述的交叉角度接近90度,从而能够抑制交叉部的截面积变大。

[0028]

(4)在几个实施方式中,在上述(1)至(3)中任一项所述的方法的基础上,在包括所述母材及所述既有焊接部在内的剖面中,由于所述修补焊接而在所述既有焊接部的焊接金属产生的第二热影响部的延伸方向与所述构件的厚度方向的交叉角度为70度以上且110度

以下。

[0029]

通过修补焊接而在既有焊接部的焊接金属产生的第二热影响部、即既有焊接部的焊接金属内的第二热影响部与未受到母材的第二热影响部、修补焊接的热的影响的既有焊接部的焊接金属相比,容易因作用的应力而受到损伤。因此,在对上述的构件向第一端部侧与第二端部侧相互分离的方向作用拉伸应力的情况下,优选从该拉伸应力作用的方向观察时的既有焊接部的焊接金属内的第二热影响部的投影面积较小。

[0030]

关于这一点,根据上述(4)的方法,在包括所述母材及所述既有焊接部的剖面中,由于既有焊接部的焊接金属内的第二热影响部的延伸方向与构件的厚度方向的交叉角度为70度以上且110度以下,因此既有焊接部的焊接金属内的第二热影响部的延伸方向接近上述的拉伸应力作用的方向,从而能够抑制上述投影面积。

[0031]

(5)在几个实施方式中,在上述(1)至(4)中任一项所述的方法的基础上,所述修补焊接的焊接止端部存在于所述母材内。

[0032]

根据上述(5)的方法,与修补焊接的焊接止端部存在于既有焊接的焊接金属内的情况相比,能够减少该焊接金属中的第二热影响部的区域。

[0033]

(6)在几个实施方式中,在上述(1)的方法的基础上,

[0034]

在包括所述母材及所述既有焊接部在内的剖面中,所述修补焊接在从所述第一端部侧的所述母材至所述既有焊接部的焊接金属的范围内进行,

[0035]

在所述第一端部侧的所述母材的表面出现的所述第二热影响部的位置与在所述既有焊接部的所述焊接金属的表面出现的所述第二热影响部的位置之间的中间位置存在于去除包括所述第一热影响部的至少一部分在内的部位之前的所述既有焊接部的所述焊接金属内。

[0036]

根据上述(6)的方法,能够抑制交叉部的截面积变大,并且能够减少将包括第一热影响部的至少一部分在内的部位去除的工序中的去除量、及基于修补焊接的焊接金属的体积,能够削减修补焊接用的工时。

[0037]

(7)在几个实施方式中,在上述(1)至(6)的方法的基础上,

[0038]

所述修补焊接方法还包括如下工序:

[0039]

在进行所述修补焊接的工序之前,测量所述第一热影响部的形状;以及

[0040]

基于在测量所述第一热影响部的形状的工序中所测量出的所述第一热影响部的形状,确定去除包括所述第一热影响部的至少一部分在内的部位的工序中的去除范围。

[0041]

根据上述(7)的方法,能够以第一热影响部与第二热影响部的交叉角度成为70度以上且110度以下的方式将包括第一热影响部的至少一部分在内的部位去除。由此,在包括母材及既有焊接部在内的剖面中,能够抑制交叉部的截面积变大,从而能够抑制由修补焊接导致的构件的寿命的降低。

[0042]

(8)在几个实施方式中,在上述(7)的方法的基础上,在测量所述第一热影响部的形状的工序中,通过基于相控阵法的超声波探伤来测量所述第一热影响部的形状,或者通过蚀刻使所述第一热影响部的形状显现来测量所述第一热影响部的形状。

[0043]

根据上述(8)的方法,通过基于相控阵法的超声波探伤来测量第一热影响部的形状,从而能够以非破坏的方式测量第一热影响部的形状。另外,根据上述(8)的方法,通过利用蚀刻这样简单的方法在构件的表面显现第一热影响部的形状,从而使第一热影响部的形

状的测量变得容易。

[0044]

(9)在几个实施方式中,在上述(1)至(8)中任一项所述的方法的基础上,所述母材是高强度铁素体系耐热钢。

[0045]

上述(9)的方法应用于母材由高强度铁素体系耐热钢形成的构件的修补焊接。

[0046]

(10)在几个实施方式中,在上述(1)至(9)中任一项所述的方法的基础上,所述构件是锅炉配管。

[0047]

上述(10)的方法应用于锅炉配管的修补焊接。

[0048]

发明效果

[0049]

根据本发明的至少一个实施方式,能够抑制修补焊接的热影响部对构件的寿命带来的影响。

附图说明

[0050]

图1是表示作为应用几个实施方式的修补焊接方法的构件的一例的配管的一部分的图。

[0051]

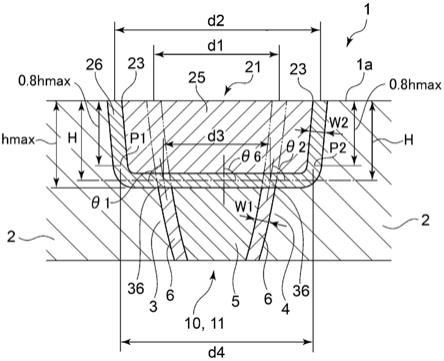

图2是示意性地表示包括母材及既有焊接部在内的配管的剖面的一部分的图。

[0052]

图3是表示几个实施方式的修补焊接方法的处理顺序的流程图。

[0053]

图4是表示关于包括母材及既有焊接部在内的配管的剖面的一部分的一例的图,(a)是表示剖面的微观组织的图,(b)是表示该剖面的基于相控阵法的超声波探伤的结果的等值图。

[0054]

图5是表示进行微蚀刻后的配管的表面的一例的图。

[0055]

图6是示意性地表示在去除工序s30中去除了去除范围后的配管的剖面的一部分的图。

[0056]

图7是示意性地表示在去除工序s30中去除了去除范围后的配管的剖面的一部分的图。

[0057]

图8是示意性地表示在去除工序s30中去除了去除范围后的配管的剖面的一部分的图。

[0058]

图9是示意性地表示修补焊接后的配管的剖面的一部分的图。

[0059]

图10是示意性地表示修补焊接后的配管的剖面的一部分的图。

[0060]

图11是示意性地表示修补焊接后的配管的剖面的一部分的图。

具体实施方式

[0061]

以下,参照附图对本发明的几个实施方式进行说明。其中,作为实施方式所记载的或附图中所示的构成部件的尺寸、材质、形状、其相对配置等并不旨在将本发明的范围限定于此,而只不过是简单的说明例。

[0062]

例如,“在某一方向上”、“沿着某一方向”、“平行”、“正交”、“中心”、“同心”或者“同轴”等表示相对或绝对的配置的表述不仅严格地表示这样配置,还表示具有公差、或者可得到相同功能的程度的角度、距离而相对位移了的状态。

[0063]

例如,“相同”、“相等”以及“均质”等表示事物相等的状态的表述不仅表示严格相等的状态,也表示存在公差、或者可得到相同功能的程度的差异的状态。

[0064]

例如,四边形状、圆筒形状等表示形状的表述不仅表示几何学上严格意义的四边形状、圆筒形状等形状,也表示在可得到相同效果的范围内包含凹凸部、倒角部等的形状。

[0065]

另一方面,“配备”、“具有”、“具备”、“包含”、或“有”一构成要素这样的表述不是将其他构成要素的存在排出在外的排他性表述。

[0066]

图1是表示作为应用几个实施方式的修补焊接方法的构件的一例的配管的一部分的图。

[0067]

应用几个实施方式的修补焊接方法的构件(对象物)例如是火力、原子能发电设备、化学设备等中的锅炉、涡轮的高温配管等。在这样的高温配管(配管)1存在多种焊接部位。例如,在高温配管1存在连接配管彼此的圆周焊接部、连接配管与分支管的管接头焊接部。另外,在配管1由板状构件制造的情况下,如图1所示,为了将作为母材的板的端部彼此连接,存在沿管轴向延伸的长边焊接部10。

[0068]

对于如该高温配管1那样、在高温高压的环境下长时间使用的构件,在焊接部、特别是热影响部(haz部)有可能因蠕变损伤而产生龟裂。在以下的说明中,以在配管1的长边焊接部10的热影响部产生了龟裂的情况为例进行说明。图2是示意性地表示包括母材2及既有焊接部11在内的配管1的剖面的一部分的图。即,图2是示意性地表示在与管轴向正交的方向上剖切而得到的配管1的剖面(从管轴向观察到的剖面)的一部分的图。需要说明的是,在图2中,左右方向为配管1的周向,上侧为径向外侧,下侧为径向内侧。在以下的说明中,将从进行修补焊接之前已存在的长边焊接部10称为既有焊接部11。

[0069]

既有焊接部11是连接配管1的母材2的第一端部3与第二端部4的焊接部,包括焊接金属5和受到既有焊接部11的焊接时的热的影响而在母材2产生的热影响部6。在图2所示的配管1中,在第一端部3侧的热影响部6产生了龟裂7。需要说明的是,在配管1上主要由于在配管1的内部流通的流体的压力而作用环向应力。因此,在既有焊接部11主要作用向周向、即图2中的左右方向的拉伸应力。

[0070]

例如,在几个实施方式中,在设备的定期检查时,进行配管1的检查。在以下的说明中,对通过定期检查发现了在配管1产生的龟裂7,通过修补焊接来对配管1进行修补的情况进行说明。

[0071]

在配管1产生了龟裂7的情况下,能够通过去除包含龟裂7在内的配管1的一部分区域,并对该去除的部位进行修补焊接来修补配管1。但是,通过进行修补焊接,在配管1产生受到由于修补焊接而产生的热的影响的热影响部。在以下的说明中,也将由于受到既有焊接部11的焊接时的热的影响而在母材2产生的热影响部6称为第一热影响部6。并且,也将受到修补焊接部21(参照图9~图11)的焊接时的热的影响而产生的热影响部称为第二热影响部26(参照图9~图11)。

[0072]

例如,若在如后述的图6~图8所示那样去除了包含既有焊接部11在内的配管1的一部分之后,如后述的图9~图11所示那样进行修补焊接,则产生第一热影响部6与第二热影响部26重叠的区域。在以下的说明中,将该重叠区域称为重叠热影响部36。

[0073]

在重叠热影响部36中,可知与如第一热影响部6、第二热影响部26那样、仅受到既有焊接部11的焊接时、或修补焊接时的任一方的热的影响的区域相比,容易因作用的应力受到损伤。因此,在进行修补焊接时,在产生重叠热影响部36的情况下,优选尽可能减小重叠热影响部36的大小。

[0074]

因此,在几个实施方式的修补焊接方法中,如以下所述那样尽可能减小重叠热影响部36的大小。

[0075]

图3是表示几个实施方式的修补焊接方法的处理顺序的流程图。几个实施方式的修补焊接方法包括热影响部形状测量工序s10、去除范围确定工序s20、去除工序s30、以及修补焊接工序s40。

[0076]

几个实施方式的修补焊接方法的概要流程如下。在几个实施方式的修补焊接方法中,在热影响部形状测量工序s10中测量第一热影响部6的形状,基于该测量结果,在去除范围确定工序s20中确定从配管1去除的范围。然后,在去除工序s30中去除在去除范围确定工序s20中确定的去除范围,在修补焊接工序s40中对该去除的部分进行修补焊接。以下,对各工序的详细情况进行说明。

[0077]

(热影响部形状测量工序s10)

[0078]

热影响部形状测量工序s10是在修补焊接工序s40之前测量第一热影响部6的形状的工序。为了尽可能减小重叠热影响部36的大小,需要研究将进行修补焊接的区域设定为怎样的形状才好,因此,需要掌握既有焊接部11的热影响部6的形状。因此,在几个实施方式的修补焊接方法中,在热影响部形状测量工序s10中,测量龟裂7的附近的热影响部6的形状。

[0079]

具体而言,在热影响部形状测量工序s10中,例如通过基于相控阵法的超声波探伤,测量龟裂7的附近的热影响部6的形状。图4是表示关于包括母材2及既有焊接部11在内的配管1的剖面的一部分的一例的图。图4的(a)是表示剖面的微观组织的图,图4的(b)是表示该剖面的基于相控阵法的超声波探伤的结果的等值图。为了方便说明,在图4的(a)和图4的(b)中,用虚线表示母材2及焊接金属5与第一热影响部6的边界。图4的(b)中的双点划线12是表示配管1的形状的假想线。

[0080]

根据图4的(b)所示的等值图13可知,通过基于相控阵法的超声波探伤,能够测量热影响部6的形状。需要说明的是,在等值图13中出现配管1的内周面的背面回波14。另外,在等值图13中,也有时出现焊接金属5中的噪声15、楔形噪声(wedge noise)16。因此,需要考虑到这些背面回波14、噪声15、16的出现来需要确定第一热影响部6的形状。

[0081]

需要说明的是,在定期检查中,在通过基于相控阵法的超声波探伤来检查配管1有无损伤的情况下,也可以基于通过该检查得到的检查结果来取得龟裂7的附近的热影响部6的形状的信息。

[0082]

需要说明的是,除了相控阵法以外,也可以通过基于其他方法的超声波探伤来测量龟裂7的附近的热影响部6的形状。

[0083]

这样,通过相控阵法等超声波探伤来测量第一热影响部6的形状,从而能够以非破坏的方式测量第一热影响部6的形状。

[0084]

另外,在热影响部形状测量工序s10中,例如也可以通过蚀刻显现第一热影响部6的形状来测量第一热影响部6的形状。图5是表示进行蚀刻后的配管1的表面的一例的图。从图5可知,能够例如通过进行蚀刻来测量配管1的外周面的第一热影响部6的位置、形状。需要说明的是,配管1的内部的第一热影响部6的形状能够基于坡口形状等与既有焊接部11相关的设计信息来推定。

[0085]

通过利用蚀刻这样的简单的方法在配管1的表面显现第一热影响部6的形状,从而

第一热影响部6的形状的测量变得容易。

[0086]

需要说明的是,即使不测量第一热影响部6的形状,在能够如后述那样使第一热影响部6与第二热影响部26的交叉角度为所期望的角度的情况下,上述的热影响部形状测量工序s10也可以不必须实施。

[0087]

(去除范围确定工序s20)

[0088]

去除范围确定工序s20是基于在热影响部形状测量工序s10中测量的第一热影响部6的形状,确定去除工序s30中的去除范围的工序。

[0089]

例如,如图9所示,在包括母材2及既有焊接部11在内的配管1的剖面中,第一热影响部6沿着与焊接金属5相接的边界面以具有从该边界面朝向母材2侧的一定的宽度w1的方式形成。同样地,在包括母材2及既有焊接部11在内的配管1的剖面中,第二热影响部26沿着与修补焊接的焊接金属25相接的边界面以具有一定的宽度w2的方式形成。因此,在包括母材2及既有焊接部11在内的配管1的剖面中,若第一热影响部6与第二热影响部26的交叉角度θ1~θ5为90度,则能够使第一热影响部6与第二热影响部26的交叉部、即重叠热影响部36的截面积成为最小。相反,第一热影响部6与第二热影响部26的交叉角度θ1~θ5越是从90度偏移,则重叠热影响部36的截面积变得越大。

[0090]

因此,在几个实施方式的去除范围确定工序s20中,以第一热影响部6与第二热影响部26的交叉角度θ1~θ5成为70度以上且110度以下的方式、且以去除龟裂7的方式来确定去除工序s30中的去除范围。

[0091]

具体而言,在几个实施方式的去除范围确定工序s20中,考虑在去除工序s30中从去除配管1的一部分之后所出现的表面到构成配管1的构件的内部侧以一定的宽度w2形成第二热影响部26,以使第一热影响部6与第二热影响部26的交叉角度成为70度以上且110度以下的方式来确定去除工序s30中的去除范围。

[0092]

例如,在一个实施方式的去除范围确定工序s20中,如图6所示,不仅将产生了龟裂7的第一端部3侧的热影响部6的一部分确定为去除范围40,也将未产生龟裂7的第二端部4侧的热影响部6的一部分确定为去除范围40。需要说明的是,图6是针对在接下来说明的在去除工序s30中去除了去除范围40后的配管1,示意性地表示包括母材2及既有焊接部11在内的剖面的一部分的图。

[0093]

在图6所示的实施方式中,去除范围40的底面即去除了该去除范围40后出现的表面中的沿周向(图示为左右方向)延伸的面41可以如图6所示意性地表示那样为平面状,且虽未图示,但也可以为以配管1的轴线为中心的曲面状,还可以是与平面状的情况相比随着朝向周向的中央侧而去除范围40的深度变得更深。

[0094]

另外,在图6所示的一个实施方式中,去除范围40的侧面即去除了该去除范围40后出现的表面中的沿母材2的厚度方向(图示为上下方向)延伸的第一端部3侧的面42及第二端部4侧的面42可以如图6所示意性地表示那样,将其延伸方向设定为,从配管1的外周面1a沿与母材2的厚度方向大致相同的方向延伸,并且使得去除范围40随着朝向配管1的径向内侧而变窄。

[0095]

需要说明的是,通过使第一端部3侧的面42及第二端部4侧的面42的延伸方向接近母材2的厚度方向(配管1的径向),可以使去除范围40变窄、即进行修补焊接的范围变窄,可以抑制去除及修补焊接所需的工时。

[0096]

例如,在其他实施方式的去除范围确定工序s20中,如图7所示,将产生了龟裂7的第一端部3侧的热影响部6的一部分确定为去除范围40。需要说明的是,图7是针对在接下来说明的去除工序s30中去除了去除范围40后的配管1,示意性地表示包括母材2及既有焊接部11在内的剖面的一部分的图。

[0097]

在图7所示的实施方式中,面41与图6所示的一个实施方式的情况同样地,可以如图7所示意性地表示那样为平面状,且虽未图示,但也可以是以配管1的轴线为中心的曲面状。

[0098]

另外,在图7所示的其他实施方式中,第一端部3侧的面42及形成于焊接金属5的面42可以与图6所示的一个实施方式的情况同样地,如图7示意性地表示那样,将其延伸方向设定为,从配管1的外周面1a沿与母材2的厚度方向大致相同的方向延伸,并且使得去除范围40越朝向配管1的径向内侧而变得越窄。

[0099]

例如,在另外其他实施方式的去除范围确定工序s20中,如图8所示,不仅将产生了龟裂7的第一端部3侧的热影响部6的一部分确定为去除范围40,也将未产生龟裂7的第二端部4侧的热影响部6的一部分确定为去除范围40。需要说明的是,图8是针对在接下来说明的去除工序s30中去除了去除范围40后的配管1,示意性地表示包括母材2及既有焊接部11在内的剖面的一部分的图。

[0100]

在图8所示的实施方式中,面41包括以接近与第一端部3侧的热影响部6的延伸方向正交的方向的方式倾斜的第一面41a、以及以接近与第二端部4侧的热影响部6的延伸方向正交的方向的方式倾斜的第二面41b。即,在图8所示的另外其他实施方式中,与延伸方向稍微不同的第一端部3侧的热影响部6和第二端部4侧的热影响部6对应地分别设定第一面41a的延伸方向和第二面41b的延伸方向。

[0101]

另外,图8所示,在另外其他实施方式中,第一端部3侧的面42及第二端部4侧的面42可以与图6所示的一个实施方式的情况同样地,如图8示意性地表示那样,将其延伸方向设定为,从配管1的外周面1a沿与母材2的厚度方向大致相同的方向延伸,并且使得去除范围40随着朝向配管1的径向内侧而变窄。

[0102]

这样,在几个实施方式的修补焊接方法中,由于具备热影响部形状测量工序s10和去除范围确定工序s20,因此以第一热影响部6与第二热影响部26的交叉角度成为70度以上且110度以下的方式来设定并去除去除范围40。由此,在包括母材2及既有焊接部11在内的剖面中,能够抑制重叠热影响部36的截面积变大,能够抑制因修补焊接导致的配管1的寿命的降低。

[0103]

(去除工序s30)

[0104]

去除工序s30是将既有焊接部11中的包括第一热影响部6的至少一部分在内的部位去除的工序。

[0105]

在去除工序s30中,例如使用研磨机等磨削工具,从配管1去除在去除范围确定工序s20中确定的去除范围40。在去除工序s30中去除了去除范围40后的配管1如上述那样成为图6~图8所示那样的剖面形状。

[0106]

(修补焊接工序s40)

[0107]

修补焊接工序s40是在去除范围40的去除后进行修补焊接的工序。

[0108]

在一个实施方式的修补焊接工序s40中,如图9所示那样进行修补焊接。需要说明

的是,图9是示意性地表示包括母材2及既有焊接部11在内的配管1的剖面的一部分的图,且是对在一个实施方式的去除工序s30中去除了图6所示的去除范围40后进行修补焊接的情况进行表示的图。

[0109]

在其他实施方式的修补焊接工序s40中,如图10所示那样进行修补焊接。需要说明的是,图10是示意性地表示包括母材2及既有焊接部11在内的配管1的剖面的一部分的图,且是对在其他实施方式的去除工序s30中去除了图7所示的去除范围40后进行修补焊接的情况进行表示的图。

[0110]

在另外其他实施方式的修补焊接工序s40中,如图11所示那样进行修补焊接。需要说明的是,图11是示意性地表示包括母材2及既有焊接部11在内的配管1的剖面的一部分的图,且是对在另外其他实施方式的去除工序s30中去除了图8所示的去除范围40后进行修补焊接的情况进行表示的图。

[0111]

需要说明的是,为了方便说明,在图9~图11中,用双点划线表示既有焊接部11的第一热影响部6所存在的位置。

[0112]

在几个实施方式的修补焊接工序s40中进行了修补焊接后的配管1具有如下特征。换言之,在去除范围确定工序s20中确定去除范围40,以使得修补焊接后的配管1具有如下特征。

[0113]

在图9~图11所示的几个实施方式中,在包括母材2及既有焊接部11在内的剖面中,在既有焊接部11的第一热影响部6与由于修补焊接而产生的第二热影响部26的所有的交叉部(重叠热影响部36)处,第一热影响部6与第二热影响部26的交叉角度θ1~θ5为70度以上且110度以下。

[0114]

对于在包括母材2及既有焊接部11在内的剖面中,在既有焊接部11的第一热影响部6与修补焊接部21的第二热影响部26的交叉部(重叠热影响部36)处,如上所述,由于容易因作用的应力而受到损伤,因此优选尽可能不产生重叠热影响部36。

[0115]

另外,如上所述,在包括母材2及既有焊接部11在内的剖面中,第一热影响部6及第二热影响部26分别沿着与焊接金属5、25相接的边界面以一定的宽度w1、w2形成,因此第一热影响部6与第二热影响部26的交叉角度θ1~θ5若为90度,则能够使重叠热影响部36的截面积成为最小,交叉角度θ1~θ5越从90度偏移,则重叠热影响部36的截面积变得越大。

[0116]

关于这一点,由于在图9~图11所示的几个实施方式中,第一热影响部6与第二热影响部26的交叉角度θ1~θ5为70度以上且110度以下,因此在在包括母材2及既有焊接部11在内的剖面中,能够抑制重叠热影响部36的截面积变大。由此,能够抑制因修补焊接导致的配管1的寿命的降低。

[0117]

在图9及图11所示的实施方式中,在包括母材2及既有焊接部11在内的剖面中,修补焊接在从第一端部3侧的母材2至第二端部4侧的母材2的范围内进行。

[0118]

并且,相对于去除去除范围40之前的在第一端部3侧的母材2产生的第一热影响部6与在第二端部4侧的母材2产生的第一热影响部6之间的在母材2的表面上的第一间隔d1,在第一端部3侧的母材2产生的第二热影响部26与在第二端部4侧的母材2产生的第二热影响部26之间的在母材2的表面上的第二间隔d2为第一间隔d1的1.1倍以上且2.0倍以下。

[0119]

通过使第二间隔d2为第一间隔d1的1.1倍以上,从而能够抑制第一热影响部6与第二热影响部26在母材2的表面附近重叠。另外,通过使第二间隔d2为第一间隔d1的2.0倍以

下,能够抑制修补焊接的范围。

[0120]

在图9所示的一个实施方式中,在包括母材2及既有焊接部11在内的剖面中,修补焊接在从第一端部3侧的母材2至第二端部4侧的母材2的范围内进行。

[0121]

并且,第一端部3侧的重叠热影响部36与第二端部4侧的重叠热影响部36之间的第三间隔d3为位置p1与位置p2之间的第四间隔d4以下,该位置p1是第二热影响部26中的处于从焊接金属25的表面到第二热影响部26的深度h的最大值hmax的0.8倍的深度的第一端部3侧的位置,该位置p2是处于该最大值hmax的0.8倍的深度的第二端部4侧的位置。

[0122]

由此,能够使第一端部3侧的重叠热影响部36及第二端部4侧的重叠热影响部36的深度h为从修补焊接的焊接金属的表面到第二热影响部26的深度h的最大值hmax的0.8倍以上。由此,在包括母材2及既有焊接部11在内的剖面中,能够使第一端部3侧的重叠热影响部36及第二端部4侧的重叠热影响部36的深度方向的位置接近第二热影响部26中的最深的位置。因此,能够使第一端部3侧的重叠热影响部36及第二端部4侧的重叠热影响部36处的第二热影响部26的延伸方向接近与深度方向正交的方向。因此,如果重叠热影响部36处的第一热影响部6沿与深度方向大致相同的方向延伸,则能够使重叠热影响部36处的交叉角度θ1、θ2接近90度,从而能够抑制重叠热影响部36的截面积变大。

[0123]

在图9所示的一个实施方式中,在包括母材2及既有焊接部11在内的剖面中,在既有焊接部11的焊接金属5通过修补焊接而产生的第二热影响部26的延伸方向与配管1的厚度方向的交叉角度θ6为70度以上且110度以下。

[0124]

既有焊接部11的焊接金属5内的第二热影响部26与未受到母材2的第二热影响部26、修补焊接的热的影响的既有焊接部11的焊接金属5相比更容易因作用的应力而受到损伤。因此,优选在对配管1向周向、即第一端部3侧与第二端部4侧相互分离的方向作用拉伸应力的情况下,从该拉伸应力作用的方向观察时的既有焊接部11的焊接金属5内的第二热影响部26的投影面积较小。

[0125]

关于这一点,在图9所示的一个实施方式中,既有焊接部11的焊接金属5内的第二热影响部26的延伸方向与配管1的厚度方向的交叉角度θ6为70度以上且110度以下,因此使既有焊接部11的焊接金属5内的第二热影响部26的延伸方向接近上述的拉伸应力作用的方向,从而能够抑制上述投影面积。

[0126]

在图9及图11所示的实施方式中,修补焊接的焊接止端部23存在于母材2内。另外,在图10所示的实施方式中,修补焊接的第一端部3侧的焊接止端部23存在于母材2内。

[0127]

由此,与修补焊接的焊接止端部23存在于既有焊接部11的焊接金属5内的情况相比,能够减少该焊接金属5中的第二热影响部26的区域。

[0128]

在图10所示的实施方式中,在包括母材2及既有焊接部11在内的剖面中,修补焊接在从第一端部3侧的母材2至既有焊接部11的焊接金属5的范围内进行。

[0129]

并且,在第一端部3侧的母材2的表面出现的第二热影响部26的位置p3与在既有焊接部11的焊接金属5的表面出现的第二热影响部26的位置p4的中间位置c1存在于去除去除范围40之前的既有焊接部11的焊接金属5内。

[0130]

由此,能够抑制重叠热影响部36的截面积变大,并且减少去除工序s30中的去除量、及基于修补焊接的焊接金属25的体积,能够削减修补焊接用的工时。

[0131]

在图11所示的实施方式中,在包括母材2及既有焊接部11在内的剖面中,修补焊接

在从第一端部3侧的母材2至第二端部4侧的母材2的范围内进行。另外,在图11所示的实施方式中,第一端部3侧的第一热影响部6至少在与第二热影响部26的交叉部(重叠热影响部36)处以随着从配管1的外周面1a分开而位于第二端部4侧的方式相对于配管1的径向倾斜。在图11所示的实施方式中,第二端部4侧的第一热影响部6至少在与第二热影响部26的交叉部(重叠热影响部36)处以随着从配管1的外周面1a分开而位于第一端部3侧的方式相对于配管1的径向倾斜。

[0132]

并且,在图11所示的实施方式中,第二热影响部26形成为,至少在与第一端部3侧的第一热影响部6的交叉部(重叠热影响部36)处,随着从第一端部3侧朝向第二端部4侧而距配管1的外周面1a的深度变浅。在图11所示的实施方式中,第二热影响部26形成为,至少在与第二端部4侧的第一热影响部6的交叉部(重叠热影响部36)处,随着从第二端部4侧朝向第一端部3侧而距配管1的外周面1a的深度变浅。

[0133]

由此,能够使重叠热影响部36处的交叉角度θ4、θ5接近90度,能够抑制重叠热影响部36的截面积变大。

[0134]

上述的几个实施方式的修补焊接方法应用于具有配管1的长边焊接部10的配管1的修补焊接。

[0135]

上述的几个实施方式的修补焊接方法例如应用于火力、原子能发电设备、化学设备等中的锅炉、涡轮的高温配管的修补焊接。这样的高温配管是在高温环境下长期使用,且假设若产生断裂等则对设备的运转带来重大影响的重要配管。另外,这样的高温配管通常在如定期检查那样被限定的时期进行设备的检查、修补等,因此谋求能够长期使用。另外,这样的高温配管从材质、厚度等方面考虑,获得需要长时间。因此,例如在定期检查等有限的期间内,如果能够通过上述的几个实施方式的修补焊接方法来修复配管1的龟裂7等,则其经济效果较大。

[0136]

需要说明的是,在上述的说明中,没有特别提及配管1的材质,但几个实施方式的修补焊接方法适合于由高强度铁素体系耐热钢形成的构件的修补焊接,该高强度铁素体系耐热钢的重叠热影响部36的强度的降低尤其会容易成为问题。

[0137]

在此,高强度铁素体系耐热钢例如是gr.91系钢(火scmv28、火stpa28、火sfvaf28、火stba28)的同等材料、gr.92系钢(火stpa29、火sfvaf29、火stba29)的同等材料、火gr.122系钢(火sus410j3、火sus410j3tp、火susf410j3、火sus410j3tb、火sus410j3dtb)的同等材料、或gr.23系钢(火stpa24j1、火sfvaf22aj1、火stba24j1、火scmv4j1)的同等材料。

[0138]

需要说明的是,配管1的材质不限于高强度铁素体钢,例如也可以是低合金钢、不锈钢。低合金钢例如是stba12的同等材料、stba13的同等材料、stpa20的同等材料、火stpa21的同等材料、stpa22的同等材料、stpa23的同等材料、或stpa24的同等材料。不锈钢例如是sus304tp的同等材料、sus304ltp的同等材料、sus304htp的同等材料、火sus304j1htb的同等材料、sus321tp的同等材料、sus321htp的同等材料、sus316htp的同等材料、sus347htp的同等材料、或火sus310j1tb的同等材料。

[0139]

本发明不限于上述的实施方式,也包括对上述的实施方式进行变形的方式、将这些方式适当组合而成的方式。

[0140]

例如,在上述的几个实施方式中,以配管1的长边焊接部10的修补方法为例进行了说明,但本发明不限于此。也可以将上述的几个实施方式的修补焊接方法应用于连接配管

彼此的圆周焊接部、连接配管和分支管的管接头焊接部等其他焊接部的修补焊接。另外,也可以将上述的几个实施方式的修补焊接方法应用于配管以外的板材等其他构件的焊接部的修补焊接。

[0141]

附图标记说明:

[0142]1…

高温配管(配管);

[0143]2…

母材;

[0144]3…

第一端部;

[0145]4…

第二端部;

[0146]

5、25

…

焊接金属;

[0147]6…

热影响部(第一热影响部);

[0148]7…

龟裂;

[0149]

10

…

长边焊接部;

[0150]

11

…

既有焊接部;

[0151]

21

…

修补焊接部;

[0152]

23

…

焊接止端部;

[0153]

26

…

热影响部(第二热影响部);

[0154]

36

…

交叉部(重叠热影响部)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1