一种走心式双主轴车铣复合机床的制作方法

1.本发明涉及车铣复合机床,尤其是涉及一种走心式双主轴车铣复合机床。

背景技术:

2.复合加工是机械加工领域目前国际上最流行的加工工艺之一,复合加工就是把几种不同的加工工艺,在一台机床上实现。复合加工应用最广泛,难度最大,就是车铣复合加工,车铣复合加工中心相当于一台数控车床和一台加工中心的复合。

3.中国专利cn110605582a公开了一种双主轴的车铣复合机床,包括:第一主轴、第二主轴和车铣机构,第一主轴与第二主轴沿x轴方向相互正对,车铣机构包括:可沿x轴方向、y轴方向和z轴方向移动的动力头,第二主轴可沿x轴方向移动,动力头位于第一主轴与第二主轴之间。上述车铣复合机床不仅可以完成零件两端加工的自动切换,不必通过人手进行翻转零件的操作,而且只设有一个动力头,大大降低了设备的制造成本。

4.然而,仅通过动力头移动的方式来实施加工,将限制车铣复合机床的加工效率,而且三轴移动将增加动力头移动的负担,从而导致加工的不稳定。此外,仅通过第二主轴的移动进行工件位置切换,也不利于提高切换的效率。

技术实现要素:

5.本发明技术方案是针对上述情况的,为了解决上述问题而提供一种走心式双主轴车铣复合机床,所示车铣复合机床包括:第一主轴、第二主轴、第一x轴滑台、第二x轴滑台、y轴滑台和刀具座,所述第一主轴可移动地设置在所述第一x轴滑台上,所述第二主轴可移动地设置在所述第二x轴滑台上,所述第一主轴与所述第二主轴相互正对,所述刀具座可移动地设置在所述y轴滑台上,所述第一x轴滑台、所述第二x轴滑台和所述y轴滑台都沿水平方向延伸,所述第一x轴滑台与所述第二x轴滑台的延伸方向相互平行,所述第一x轴滑台与所述y轴滑台的延伸方向相互垂直。

6.进一步,所述第一主轴包括:第一主轴电机、第一旋转轴和第一旋转夹具,所述第一主轴电机的电机轴与所述第一旋转轴的一端形成转动连接,所述第一旋转夹具与所述第一旋转轴的另一端形成固定。

7.进一步,所述第二主轴包括:第二主轴电机、第二旋转轴和第二旋转夹具,所述第二主轴电机的电机轴与所述第二旋转轴的一端形成转动连接,所述第二旋转夹具与所述第二旋转轴的另一端形成固定,所述第一旋转夹具与所述第二旋转夹具相互正对。

8.进一步,所述第一x轴滑台包括:x轴电机、x轴丝杆、x轴螺母、x轴滑板、x轴导轨和x轴滑块,所述x轴电机的电机轴与所述x轴丝杆的一端形成转动连接,所述x轴螺母与所述x轴丝杆啮合,所述x轴导轨与所述x轴丝杆相互平行,所述x轴滑块可移动地设置在所述x轴导轨上,所述x轴滑板水平放置并且同时与所述x轴螺母和所述x轴滑块形成固定,所述第一主轴固定在所述第一x轴滑台的x轴滑板上;所述第二x轴滑台的结构与所述第一x轴滑台相同,所述第二主轴固定在所述第二x轴滑台的的x轴滑板上。

9.进一步,所述刀具座为动力头式刀具座,包括:动力z轴滑台和动力头,所述第一x轴滑台与所述动力z轴滑台的延伸方向相互垂直,所述动力头可移动地设置在所述动力z轴滑台上。

10.进一步,所述动力z轴滑台包括:动力z轴电机、动力z轴丝杆、动力z轴螺母、动力z轴滑板、动力z轴导轨和动力z轴滑块,所述动力z轴电机的电机轴与所述动力z轴丝杆的一端形成转动连接,所述动力z轴螺母与所述动力z轴丝杆啮合,所述动力z轴导轨与所述动力z轴丝杆相互平行,所述动力z轴滑块可移动地设置在所述动力z轴导轨上,所述动力z轴滑板水平放置并且同时与所述动力z轴螺母和所述动力z轴滑块形成固定,所述动力头固定在所述动力z轴滑板上。

11.进一步,所述动力头包括:动力电机、动力箱和多个刀具筒,所述动力电机的电机轴上具有螺杆,所述动力箱内部具有多个齿轮,所述动力箱内部的齿轮与所述动力电机的螺杆啮合,多个刀具筒分别固定在所述动力箱的左表面、前表面和右表面上,所述动力箱的左表面朝向第一主轴,所述动力箱的右表面朝向第二主轴,所述刀具筒与所述动力箱内部的齿轮逐一相互正对。

12.进一步,所述动力头还包括:刀架,所述刀架固定在所述动力箱上,并且所述刀架位于所述动力箱的左表面与前表面之间。

13.进一步,所述刀具座为排刀式刀具座,包括:支撑块和多个夹头,所述夹头固定在所述支撑块上,并且多个夹头呈两排的方式排列,一排夹头朝向所述第一主轴,另一排夹头朝向所述第二主轴。

14.进一步,所述支撑块上具有多个调节槽,多个调节槽呈一排的方式排列,所述调节槽与所述y轴滑台的延伸方向相互平行,所述夹头上具有螺孔,所述排刀式刀具座还包括:多个螺丝,所述螺丝与所述螺孔啮合并且插入所述调节槽中。

15.采用上述技术方案后,本发明的效果是:具有上述结构的车铣复合机床,不仅可以完成零件两端加工的自动切换,降低设备的制造成本,而且可以提高工具的切换、加工效率,同时提高工件加工的稳定性。

附图说明

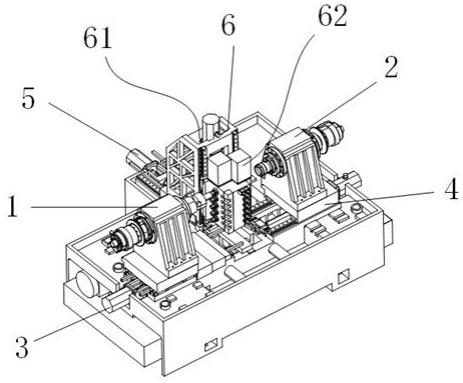

16.图1为本发明实施例1涉及的车铣复合机床的示意图;图2为本发明实施例1涉及的第一主轴的示意图;图3为本发明实施例1涉及的第二主轴的示意图;图4为本发明实施例1涉及的第一x轴滑台的示意图;图5为本发明实施例1涉及的y轴滑台的示意图;图6为本发明实施例1涉及的z轴滑台的示意图;图7为本发明实施例1涉及的动力头的示意图;图8为本发明实施例2涉及的车铣复合机床的示意图;图9为本发明实施例2涉及的排刀式刀座的示意图。

具体实施方式

17.特别指出的是,本发明中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能

理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

18.下面通过实施例对本发明技术方案作进一步的描述:【实施例1】本发明提供一种走心式双主轴车铣复合机床,如图1所示,车铣复合机床包括:第一主轴1、第二主轴2、第一x轴滑台3、第二x轴滑台4、y轴滑台5和刀具座6,第一主轴1可移动地设置在第一x轴滑台3上,第二主轴2可移动地设置在第二x轴滑台4上,第一主轴1与第二主轴2相互正对,刀具座6可移动地设置在y轴滑台5上,第一x轴滑台3、第二x轴滑台4和y轴滑台5都沿水平方向延伸,第一x轴滑台3与第二x轴滑台4的延伸方向相互平行,第一x轴滑台3与y轴滑台5的延伸方向相互垂直。其中,第一主轴1可以沿第一x轴滑台3的延伸方向移动,第二主轴2可以沿第二x轴滑台4的延伸方向移动,刀具座6可以沿y轴滑台5的延伸方向移动。在车铣复合机床工作时,首先将工件放置在第一主轴1上,通过第一x轴滑台3控制第一主轴1移动以及通过y轴滑台5控制刀具座6移动来完成对刀操作,如需进行车加工,则通过第一主轴1控制工件旋转,如需进行铣加工,则通过刀具座6控制刀具旋转,从而完成工件一端的车铣加工操作;然后控制第一主轴1朝向第二主轴2的方向移动,同时控制第二主轴2朝向第一主轴1的的方向移动,将工件从第一主轴1传递至第二主轴2;接着通过第二x轴滑台4控制第二主轴2移动以及通过y轴滑台5控制刀具座6移动来完成对刀操作,最后完成工件另一端的车铣加工操作。

19.具体地,如图2所示,第一主轴1包括:第一主轴电机11、第一旋转轴12和第一旋转夹具13,第一主轴电机11的电机轴与第一旋转轴12的一端形成转动连接,第一旋转夹具13与第一旋转轴12的另一端形成固定。第一主轴电机11可以通过第一旋转轴12控制第一旋转夹具13发生旋转,从而实现车加工。

20.具体地,如图3所示,第二主轴2包括:第二主轴电机21、第二旋转轴22和第二旋转夹具23,第二主轴电机21的电机轴与第二旋转轴22的一端形成转动连接,第二旋转夹具23与第二旋转轴22的另一端形成固定,第一旋转夹具13与第二旋转夹具23相互正对。第二主轴电机21可以通过第二旋转轴22控制第二旋转夹具23发生旋转,从而实现车加工。

21.具体地,如图4所示,第一x轴滑台3包括:x轴电机31、x轴丝杆32、x轴螺母33、x轴滑板34、x轴导轨35和x轴滑块36,x轴电机31的电机轴与x轴丝杆32的一端形成转动连接,x轴螺母33与x轴丝杆32啮合,x轴导轨35与x轴丝杆32相互平行,x轴滑块36可移动地设置在x轴导轨35上,x轴滑板34水平放置并且同时与x轴螺母33和x轴滑块36形成固定,第一主轴1固定在第一x轴滑台3的x轴滑板34上。x轴电机31可以通过x轴丝杆32和x轴螺母33控制x轴滑板34的移动,x轴导轨35和x轴滑块36的配合可以使x轴滑板34的移动更加平稳。此外,第二x轴滑台4的结构与第一x轴滑台3相同,第二主轴2固定在第二x轴滑台4的的x轴滑板34上。

22.具体地,如图5所示,y轴滑台5包括:y轴电机51、y轴丝杆52、y轴螺母53、y轴滑板54、y轴导轨55和y轴滑块56,y轴电机51的电机轴与y轴丝杆52的一端形成转动连接,y轴螺

母53与y轴丝杆52啮合,y轴导轨55与y轴丝杆52相互平行,y轴滑块56可移动地设置在y轴导轨55上,y轴滑板54水平放置并且同时与y轴螺母53和y轴滑块56形成固定,刀具座6固定在y轴滑板54上。y轴电机51可以通过y轴丝杆52和y轴螺母53控制y轴滑板54的移动,y轴导轨55和y轴滑块56的配合可以使y轴滑板54的移动更加平稳。

23.具体地,请继续参考图1,在本实施例中,刀具座为动力头式刀具座6,包括:动力z轴滑台61和动力头62,第一x轴滑台3与动力z轴滑台61的延伸方向相互垂直,动力头62可移动地设置在动力z轴滑台61上。在本实施例中,动力z轴滑台61沿竖直方向延伸,通过动力z轴滑台61可控制动力头62沿竖直方向移动,刀具固定在动力头上,动力头可驱动刀具转动。

24.更具体地,如图6所示,动力z轴滑台61包括:动力z轴电机611、动力z轴丝杆612、动力z轴螺母613、动力z轴滑板614、动力z轴导轨615和动力z轴滑块616,动力z轴电机611的电机轴与动力z轴丝杆612的一端形成转动连接,动力z轴螺母613与动力z轴丝杆612啮合,动力z轴导轨615与动力z轴丝杆612相互平行,动力z轴滑块616可移动地设置在动力z轴导轨615上,动力z轴滑板614水平放置并且同时与动力z轴螺母613和动力z轴滑块616形成固定,动力头62固定在动力z轴滑板614上。动力z轴电机611可以通过动力z轴丝杆612和动力z轴螺母613控制动力z轴滑板614的移动,动力z轴导轨615和动力z轴滑块616的配合可以使动力z轴滑板614的移动更加平稳。

25.更具体地,如图7所示,动力头62包括:动力电机621、动力箱622和多个刀具筒623,动力电机621的电机轴上具有螺杆,动力箱622内部具有多个齿轮,动力箱622内部的齿轮与动力电机621的螺杆啮合,多个刀具筒623分别固定在动力箱622的左表面、前表面和右表面上,动力箱622的左表面朝向第一主轴1,动力箱622的右表面朝向第二主轴2,刀具筒623与动力箱622内部的齿轮逐一相互正对。将刀具插入刀具筒623并且与齿轮形成固定以后可通过动力电机621驱动刀具发生转动,上述工作原理与现有技术相同,在此不再赘述。

26.更具体地,动力头62还包括:刀架624,刀架624固定在动力箱622上,并且位于动力箱622的左表面与前表面之间。车加工的刀具可直接固定在刀架624上,从而使动力头62可同时实现车和铣两种加工方式。

27.【实施例2】如图8所示,与实施例1不同的是,在本实施例中,刀具座为排刀式刀具座7,包括:支撑块71和多个夹头72,夹头72固定在支撑块71上,并且多个夹头72呈两排的方式排列,一排夹头72朝向第一主轴1,另一排夹头72朝向第二主轴2。排刀式刀具座的工作原理与现有技术相同,在此不再赘述。

28.具体地,如图9所示,支撑块71上具有多个调节槽711,多个调节槽711呈一排的方式排列,调节槽711与y轴滑台5的延伸方向相互平行,夹头72上具有螺孔721,排刀式刀具座还包括:多个螺丝(图中未显示),螺丝与螺孔721啮合并且插入调节槽711中。通过螺丝插入不同的调节槽711,可以使排刀式刀具座适用于不同尺寸的刀具。

29.可见,具有上述结构的车铣复合机床,不仅可以完成零件两端加工的自动切换,降低设备的制造成本,而且可以提高工具的切换、加工效率,同时提高工件加工的稳定性。

30.以上所述实施例,只是本发明的较佳实例,并非来限制本发明的实施范围,故凡依本发明申请专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1