热轧精轧带钢位置的在线监测装置的标定方法与流程

1.本发明属于热轧精轧带钢生产领域,具体涉及一种热轧精轧带钢位置的在线监测装置的标定方法。

背景技术:

2.热轧精轧带钢是一种厚度较薄、长度很长的钢板,广泛地应用于制造焊管、卡箍、垫圈、弹簧片、锯条、刀片等等领域,带钢的生产质量的控制重点之一是要求其表面质量好,厚度均匀。

3.热轧精轧带钢的生产工艺分为冷轧带钢工艺和热轧带钢工艺,热轧带钢生产过程为经初轧机轧制过的带钢通过辊道依次进入多个精轧机进行精确轧制,最终成型。

4.但在辊道的输送中,由于辊道质量因素诸如平行度、圆整度等的影响,带钢经常容易出现“跑偏”现象,带钢跑偏后导致带钢板型产生出各种缺陷,极易使带钢两侧厚度不均形成楔形截面,因此,在热轧精轧机生产输送过程中,带钢的位置要进行在线监测,以便当“跑偏”现象出现时能及时发现,从而避免其对带钢质量的影响,为了使得在线监测装置的监测结果更加精确,因此有必要对在线监测装置的位置进行标定。

5.目前对带钢运动位置检测设备的标定均采用了非常原始的人工标定方法。所谓人工标定方法就是将标定模板放在指定位置的辊道上。至少一个操作人员爬到6m高的相机安装位置,分别调节四个相机的安装位置,另一个操作人员在操作时观察相机拍摄的画面,通过对讲机告诉现场调相机位置的。一次标定过程至少要持续5-6小时,且标定过程中,操作人员的主观因素成分太大,难以满足标定精度。

技术实现要素:

6.本发明是针对上述问题而进行的,目的在于提供一种提高热轧精轧带钢位置的在线监测装置标定精度的带钢位置的在线监测装置的标定方法。

7.为实现上述目的,本发明采用了如下技术方案:

8.本发明提供了一种热轧精轧带钢位置的在线监测装置的标定方法,用于对运行的辊道上的带钢的位置进行标定,其特征在于,包括以下步骤:

9.步骤s1:在辊道的上方设置多个监测相机;

10.步骤s2:获取一块标准模板,标准模板具有对称设置的工作侧宽度边线和传动侧宽度边线;

11.步骤s3:将标准模板放置在辊道的第一预定位置;

12.步骤s4:获取多个监测相机对工作侧宽度边线的边沿和传动侧宽度边线的边沿的成像像素的位置,作为基准像素位置;

13.步骤s5:根据多个基准像素位置获取多个监测相机的间距;

14.步骤s6:辊道带动标准模板至第二预定位置,获取多个监测相机对工作侧宽度边线的边沿和传动侧宽度边线的边沿的成像像素的位置,作为即时像素位置;

15.步骤s7:根据即时像素位置和基准像素位置获取标准模板的中心偏移量、宽度偏移量、工作侧高度偏移量以及传动侧高度偏移量;

16.步骤s8:根据多个监测相机的间距、中心偏移量、宽度偏移量、工作侧高度偏移量以及传动侧高度偏移量建立标定模型;

17.步骤s9:根据标定模型对监测相机进行标定。

18.在本发明提供的热轧精轧带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,辊道通向精轧机,多个监测相机均设置在精轧机的中心线的上方。

19.在本发明提供的热轧精轧带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,标准模板具有工作侧和传动侧,工作侧具有四条工作侧宽度边线,四条工作侧宽度边线相互平行且间距相同,传动侧具有四条分别与工作侧宽度边线对称设置的传动侧宽度边线。

20.在本发明提供的热轧精轧带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,监测相机的数量为四个,包含两个工作侧监测相机和两个传动侧监测相机,工作侧监测相机均位于工作侧的上方,传动侧监测相机均位于传动侧的上方。

21.在本发明提供的热轧精轧带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,两个工作侧监测相机为第一监测相机和第二监测相机,工作侧宽度边线为沿标准模板的长度方向依次设置的第一工作侧宽度边线、第二工作侧宽度边线、第三工作侧宽度边线以及第四工作侧宽度边线,第四工作侧宽度边线距离标准模板的中心最近,两个传动侧监测相机为第三监测相机和第四监测相机,传动侧宽度边线为沿标准模板的长度方向依次设置的第一传动侧宽度边线、第二传动侧宽度边线、第三传动侧宽度边线以及第四传动侧宽度边线,第四工作侧宽度边线距离标准模板的中心最近。

22.在本发明提供的热轧精轧带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,第一监测相机获取的第一工作侧宽度边线的边沿的成像像素位置p11为:hf/2-(ld-cd1)*f/h/fd;第一监测相机获取的第二工作侧宽度边线的边沿的成像像素位置p12为:hf/2+cd1*f/h/fd;第一监测相机获取的第三工作侧宽度边线的边沿的成像像素位置p13为:hf/2+(ld+cd1)*f/h/fd;第一监测相机获取的第四工作侧宽度边线的边沿的成像像素位置p14为:hf/2-(2*ld+cd1)*f/h/fd;hf为监测相机的横向分辨率,ld为相邻两条工作侧宽度边线的间距,cd1为第一监测相机与第二工作侧宽度边线间的水平距离,f为监测相机的焦距,h为监测相机相对于标准模板的高度,fd为监测相机的相邻两个成像像素的间距,p11、p12、p13以及p14均为基准像素位置。

23.在本发明提供的热轧精轧带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,第二监测相机获取的第一工作侧宽度边线的边沿的成像像素位置p21为:hf/2-(3*ld-cd2)*f/h/fd;第二监测相机获取的第二工作侧宽度边线的边沿的成像像素位置p22为:hf/2-(2*ld-cd2)*f/h/fd;第二监测相机获取的第三工作侧宽度边线的边沿的成像像素位置p23为:hf/2-(ld-cd2)*f/h/fd;第二监测相机获取的第四工作侧宽度边线的边沿的成像像素位置p24为:hf/2+cd2*f/h/fd;cd2为第二监测相机与第四工作侧宽度边线间的水平距离,p21、p22、p23以及p24均为基准像素位置。

24.在本发明提供的热轧精轧带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,第三监测相机获取的第一传动侧宽度边线的边沿的成像像素位置p31为:

hf/2+(3*rd+cd3)*f/h/fd;第三监测相机获取的第二传动侧宽度边线的边沿的成像像素位置p32为:hf/2+(2*rd+cd3)*f/h/fd;第三监测相机获取的第三传动侧宽度边线的边沿的成像像素位置p33为:hf/2+(rd+cd3)*f/h/fd;第三监测相机获取的第四传动侧宽度边线的边沿的成像像素位置p34为:hf/2+cd3*f/h/fd;rd为相邻两条传动侧宽度边线的间距,cd3为第三监测相机与第四传动侧宽度边线间的水平距离,p31、p32、p33以及p34均为基准像素位置。

25.在本发明提供的热轧精轧带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,第四监测相机获取的第一传动侧宽度边线的边沿的成像像素位置p41为:hf/2+(rd+cd4)*f/h/fd;第四监测相机获取的第二传动侧宽度边线的边沿的成像像素位置p42为:hf/2+cd4*f/h/fd;第四监测相机获取的第三传动侧宽度边线的边沿的成像像素位置p43为:hf/2-(rd-cd4)*f/h/fd;第四监测相机获取的第四传动侧宽度边线的边沿的成像像素位置p44为:hf/2-(2*rd-cd4)*f/h/fd;cd4为第四监测相机与第二传动侧宽度边线间的水平距离,p41、p42、p43以及p44均为基准像素位置。

26.在本发明提供的热轧精轧带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,hf为1920,ld和rd均为125mm,f为72.6mm,h为6.3米,fd为0.0055mm。

27.在本发明提供的热轧精轧带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,中心偏移量md为:(ekr+ekl)/2,ekr为同一工作侧宽度边线的边沿的即时像素位置与基准像素位置的差值,ekl为同一工作侧宽度边线的边沿的即时像素位置与基准像素位置的差值。

28.在本发明提供的带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,宽度偏移量wd为:ekw-(bw-sw),bw为带钢的宽度,sw为标准板板宽。

29.ekw为:ekr-ekl。

30.在本发明提供的热轧精轧带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,工作侧高度偏移量wsd为:wsh-sh,

31.sh为标准板模的板高。

32.wsh为:cd12*f(p1xl-p2xl)*fd,

33.cd12为第一监测相机和第二监测相机的间距,p1xl为第一监测相机获取的工作侧的边沿的像素位置,p2xl为第二监测相机获取的工作侧的边沿的像素位置。

34.在本发明提供的热轧精轧带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,传动侧高度偏移量dsd为:dsh-sh,

35.sh为标准板模的板高,

36.wsh为:cd34*f(p3xl-p4xl)*fd,

37.cd34为第三监测相机和第四监测相机的间距,p3xl为第三监测相机获取的传动侧的边沿的像素位置,p4xl为第四监测相机获取的传动侧的边沿的像素位置。

38.在本发明提供的热轧精轧带钢位置的在线监测装置的标定方法中,还可以具有这样的特征:其中,工作侧宽度边线的精度和传动侧宽度边线的精度均为0.1mm。

39.发明的作用与效果

40.根据本发明所涉及的热轧精轧带钢位置的在线监测装置的标定方法,因为通过设置在辊道上方的多个监测相机获取辊道上的标准模板上的工作侧宽度边线的边沿和传动

侧宽度边线的边沿的像素位置,从而得到中心偏移量、宽度偏移量、工作侧高度偏移量以及传动侧高度偏移量,进而建立标定模型,利用标定模型对监测相机进行标定。所以,本发明的热轧精轧带钢位置的在线监测装置的标定方法在标定过程中,用于标定位置的标定模型的所有的参数的标定都通过监测相机的间距或者监测相机的成像像素的位置获取,从而大大提高带钢位置监测相机标定的精度,而且实施简单、成本低、标定维护方便并且可靠性高。

附图说明

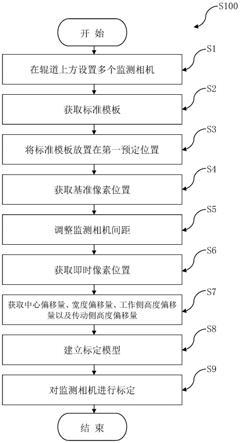

41.图1是本发明的实施例中的热轧精轧带钢位置的在线监测装置的标定方法的系统实施示意图;

42.图2是本发明的实施例中的热轧精轧带钢位置测量系统的结构框图;

43.图3是本发明的实施例中的热轧精轧带钢位置测量系统的功能框图;

44.图4是本发明的实施例中的热轧精轧带钢位置的在线监测装置的标定方法的步骤示意图;

45.图5是本发明的实施例中的监测相机的空间布置图;

46.图6是本发明的实施例中的标准模板的示意图;

47.图7是本发明的实施例中的工作侧监测相机安装位置的相对距离的推演示意图;

48.图8是本发明的实施例中的传动侧监测相机安装位置的相对距离的推演示意图;

49.图9是本发明的实施例中的中心偏移量推演示意图;以及

50.图10是本发明的实施例中的标定过程步骤示意图。

具体实施方式

51.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明热轧精轧带钢位置的在线监测装置的标定方法作具体阐述。

52.图1是本发明的实施例中的热轧精轧带钢位置的在线监测装置的标定方法的系统实施示意图。

53.如图1所示,本实施例中的热轧精轧带钢位置的在线监测装置的标定方法的系统实施包括带钢位置测量系统100、精轧机a1、精轧机a2、辊道a3以及带钢b。

54.精轧机a1与精轧机a2用于对带钢b进行轧制。

55.辊道a3通向精轧机a1与精轧机a2,用于将带钢b自精轧机a1向精轧机a2进行输送。

56.带钢位置测量系统100用于对带钢位置进行标定并进行在线监测。

57.图2是本发明的实施例中的带钢位置测量系统的结构框图。

58.如图2所示,带钢位置测量系统100包括远程控制单元模块10、图像数据分析处理计算机(image pc)20、人机交流计算机(hmi pc)30、系统数据库及数据库管理计算机(db pc)40、监测单元50、视觉图像控制器c、转发器w以及激光器(图中未标出)。

59.监测单元50用于采集图像信息,包括多台监测相机。在本实施例中,监测相机的数量为4个,镜头处有保护罩,监测相机优选面阵工业数码相机,分辨率优选1920*1080(横向*纵向),像素尺寸优选5.5μm*5.5μm,焦距优选72.6mm,接口优选为gige接口。

60.激光器用于水平校准检验。在本实施例中,激光器的数量有2个。

61.视觉图像控制器c与监测单元50和图像数据分析处理计算机20均通信连接,用于将监测相机的采集的即时工作状态信息和即时图形信息向图像数据分析处理计算机20传送并根据人机交流计算机30发来的远程控制指令对监测相机和激光器进行实时控制。

62.图像数据分析处理计算机20分别与监测单元50和相机控制器c通信连接,图像数据分析处理计算机20用于接收来自监测单元50的图像信息并按预定算法对其进行显示、计算以及分析并生成图像处理信息、测量信息以及事件信息向人机交流计算机30及系统数据库及数据库管理计算机40传送。

63.远程控制单元模块10与人机交流计算机30通信连接,用于根据操作人员的输入指令生成控制信息实现远程对监测相机及激光器进行控制。在本实施例中,远程控制内容包括单个监测相机快门点动、多个监测相机的快门同步点动、单个或者多个监测相机电源的开关、单个或者多个激光器电源的开关以及单个或者多个监测相机镜头隔离保护罩清灰。

64.人机交流计算机30与图像数据分析处理计算机20和远程控制单元模块10均通信连接,用于接收来自图像数据分析处理计算机20传来的图像处理信息、测量信息以及事件信息并用图表显示,并且根据远程控制单元模块10发来的控制信息向视觉图像控制器c发出远程控制指令,从而对监测相机及激光器进行控制。

65.系统数据库及数据库管理计算机40用于存储实施过程中出现过的各种参数信息,并提供浏览搜寻功能。在本实施例中,参数信息包括监测相机和激光器的工作状态信息,监测相机采集的图像信息以及经图像数据分析处理计算机20处理后的各种测量信息。

66.转发器w用于将图像数据分析处理计算机20、人机交流计算机30以及系统数据库及数据库管理计算机40相互通信连接。在本实施例中,转发器w优选千兆以太网光纤转发器。

67.图3是本发明的实施例中的带钢位置测量系统的功能框图。

68.如图3所示,在本实施例中,图像数据分析处理计算机20的职能包括以下:

69.1、对来自监测相机以太网口的图像按指定的算法进行计算分析,并把结果通过测量输出单元的ao输出至plc的ai。

70.2、对来自监测相机以太网口的图像按指定的算法进行计算分析,并在屏上显示。

71.3、以图表形式显示经分析处理的各种测量数据。

72.4、实时显示来自各工业相机的测量数据。

73.5、选择图像信息分析处理算法。根据卷钢亮度自动调节相机增益值。

74.6、设置图像处理区域及标尺设定。

75.7、设置相机的ip地址、和工作模式、根据卷钢亮度设定增益值

76.8、设定相机出发距离(两次触发间,带钢运行距离),由参数配置单元负责送至相机控制器。

77.9、读取相机工作状态和故障报警,通过相机状态单元中的处理经报警输出单元输出至远程控制单元模块的di(数字信号输入接口)。

78.10、设定相机及激光器工作,由参数配置单元负责送至视觉图像控制器。

79.11、手动操作相机,由远程控制单元负责送至视觉图像控制器。

80.将图像信息、经算法分析处理后得到的测量数据通过测量输出单元进行量化处理、图像数据信息经图像信息单元和图像数据分析处理计算机20获取的各种事件信息经报

警和事件单元输出。通过以太网传送到系统数据库及数据库管理计算机40和人机交流计算机30。图像数据分析处理计算机image pc中有十三个功能单元功能模块,各单元的能描述如下:

81.监测相机以太网口是图像信息接收及相机参数发送单元。该单元由四块千兆以太网卡组成,编号位1-4,担负向处于监测现场就地图像采集柜内的四台相机发送相机控制参数,如曝光时间,相机工作模式等。接收工业相机摄入摄制的图像信息。将获取得图像信息送至gige解析单元模块进行图像信息文件转换。

82.gige解析单元模块的功能是将ava1900-50mg/mc工业相机gigabitethernet(gige)图像文件转换成数字图像处理单元模块所需的数据格式并存储在规定的内存,供数字图像处理单元模块使用。

83.数字图像处理单元模块根据设定的算法对经gige解析单元模块转换的图像数据进行图像数字分析处理。将计算、分析和处理的结果经测量输出单元模块进行量化处理后,由4ch 12bit da pci1720u pci卡的ao输出至plc的ai输入。同时通过以太网口6、以太网口6将获取得事件标志信息、图像信息及经算法分析计算、处理后得到的测量数据等分别发送到系统数据库及数据库管理计算机40和人机交流计算机30。数字图像处理单元模块包含数字图像降嘈、滤波、图像边缘锐化、图像边缘定位图像中心偏差计算。

84.系统数据库及数据库管理计算机40中的以太网口是由一块千兆以太网组成,与系统数据库及数据库管理计算机40和以后待扩展的图像数据分析处理计算机20构成一个数据库局域网,数据库局域网上跑的是需要长期保存并可供用户随时调用浏览得图像信息、测量数据、各种报警和事件发生的信息。

85.以太网口7是由一块千兆以太网组成,与人机交流计算机30和以后待扩展的图像数据分析处理计算机20构成一个实时的图像信息和各种测量数据信息、系统参数配置人机交流局域网。图形与人机交流局域网上跑的是实时数据信息和系统各种控制参数。

86.以太网口5、千兆以太网卡将工业相机工作需要的控制参数发送到视觉图像控制器,以便视觉图像控制器能按照控制参数来控制四台工业相机的同步工作,又可以接收视觉图像控制器发送的工业相机工作状况的信息。另外,图像数据分析处理计算机20通过以太网口5实现对视觉图像控制器发送各种控制命令,对监测相机和激光器的工作进行远程操作控制。

87.测量输出单元模块由一块4路12bit隔离模拟量输出pci卡组成。4路12bit隔离模拟量输出pci卡是将数字图像处理单元模块计算、分析和处理的图像测量数据结果进行量化,转换成对应的模拟量送至远程控制单元模块10的ai(模拟信号输入接口)。

88.由4路12bit隔离模拟量输出pci卡输出的模拟量暂定有这四个:

89.1)width deviation宽度偏差

90.2)off center中心偏移

91.3)tilting deviation ws edgeheight ws倾斜偏差

92.4tilting deviation ds edgeheight ds倾斜偏相差

93.报警输出单元模块通过32路隔离数字量输出pci卡是将视觉图像控制器通过以太网口5单元模块送来的工业相机工作状态和报警信号转换成对应的数字量送至远程控制单元模块10的数字量输入di(数字信号输入接口)。同时将图像偏差超值报警信号送至远程控

制单元模块10的di(数字信号输入接口)。

94.图像信息单元模块作用是将原始图像和经数字图像处理单元模块处理得到的测量数据按需通过数据库局域网和图形及人机交流局域网发送到系统数据库及数据库管理计算机40和hmi pc。需要保存供历史浏览回访的数据机图形存系统数据库及数据库管理计算机40实时显示的数据和图形送人机交流计算机30。

95.报警和事件处理单元模块的功能是获取来自相机状态单元模块、数字图像处理单元模块的各种事件和报警信息。按需分别送至系统数据库及数据库管理计算机40和人机交流计算机30。

96.监测相机状态单元模块是实时跟踪相机的工作状态,当相机发生故障时,自动将故障信息分别送到报警输出单元模块和报警与事件处理单元模块。

97.人机交流计算机30的职能包括以下内容:

98.1、实时显示来自图像数据分析处理计算机20通过千兆以太网送来的图像信息、测量数据和事件信息。

99.2、显示来自scc的带钢信息。

100.3、显示图像数据分析处理计算机20和监测相机的工作和通讯状况。

101.4、配置图像分析处理系统内各功能计算机的以太网的ip地址和端口号。

102.图形显示及人机交流计算机30有四个功能模块事件和以太网口、现场信息与事件处理单元模块、人际交流单元模块和测量信息和参数设定传送tcp单元模块。

103.四个单元模块功能描述如下:

104.事件和信息传送tcp单元模块是用来与现场二级系统和远程控制单元模块10交流各种信息。

105.现场信息与事件处理单元模块是标记来自二级系统带钢信息。向二级系统发送测量数据。标记发送和接收的纪录。设置接收和发送数据的ip地址和端口。

106.显示正在保存到数据库中的在测量期间发生的事件标志。并且提供搜索功能。

107.hmi人际交流单元模块是为操作者提供一个友好的人机交流界面。可以以图形、图表、信息框等各种形式。实时直观的显示和反映各种测量结果。同时可以通过hmi人际交流单元模块配置各种系统参数。显示来自各图像数据分析处理计算机图像数据分析处理计算机20的数字输入、输出信号。实时以图表方式显示各测量点的线速度。显示输入状态和输出状态。设置模拟输入的最大值和范围。显示bspms系统内部各网路工作状态。配置bspms系统内各计算机的网路参数。

108.参数设定传送tcp单元模块接收来自图像数据处理计算机30的各种图像、图表、数据信息。传送系统的各种工作参数和指令。数据库管理计算机40在图像分析处理系统职能:

109.1、提供一个公共关系数据库存储各种测量数据、事件信息和图像。

110.2、提供搜索引擎。

111.数据库管理计算机40中有两个功能单元模块,db和bspms数据库浏览查询两个单元的能描述如下:

112.db数据库单元是用来存储bspms系统工作过程中产生的各种需要保存数据和信息,如来自各功能计算机工作状况、系统网络设备的工作状况、各工业相机和激光器的工作状态信息、来自现场卷钢信息、工业相机摄入的图像信息和经图像数据分析处理计算机20

处理后的各种测量数据。

113.bspms数据库浏览查询单元的功能是为操作者提供了一个数据库搜索引擎。搜索引擎提供了单元素和多元素搜索。通过搜索可以方便找到相应的数据和信息。

114.bspms数据库浏览查询单元集成一个浏览器,当搜索到一条记录时,与其相关联的图像信息、测量数据和测量过程中发生的事件信息均同时被`调出,显示在屏上,通过《上》《下》按钮可以依次调入上下一条记录。

115.在图像分析处理系统各个功能计算机中采用了功能模块化设计,每个功能模块间结构上是相互独立,无不影响。在一台计算机上各模块间数据交换通过共享接口传输。而计算机间数据交换通过千兆以太网交换。这样可以避免动一发牵全身。提高系统开发效率和系统运行的可靠性。

116.图4是本发明的实施例中的带钢位置的在线监测装置的标定方法的步骤示意图。

117.如图4所示,本实施例中的带钢位置的在线监测装置的标定方法s100,用于对运行的辊道a3上的带钢b的位置进行监测的监测相机进行标定,包括以下步骤:

118.图5是本发明的实施例中的监测相机的空间布置图。

119.步骤s1:在辊道的上方设置多个监测相机。

120.如图5所示,监测单元50包括四个监测相机,分别为第一监测相机51、第二监测相机52、第三监测相机53以及第四监测相机54。将四个监测相机均设置在精轧机a2的中心线的上方,四个监测相机包含两个工作侧监测相机和两个传动侧监测相机,第一监测相机51和第二监测相机52均为工作侧监测相机,第三监测相机53和第四监测相机54均为传动侧监测相机。在本实施例中,两个工作侧监测相机的近旁设置有一个激光器l1,两个传动侧监测相机的近旁设置有一个激光器l2,四个监测相机距离辊道a3的距离一致,均为6.3米。

121.图6是本发明的实施例中的标准模板的示意图。

122.步骤s2:获取一块标准模板,标准模板具有对称设置的工作侧宽度边线和传动侧宽度边线。

123.如图6所示,标准模板d具有工作侧d1和传动侧d2。

124.工作侧d1具有四条工作侧宽度边线,分别是第一工作侧宽度边线d11、第二工作侧宽度边线d12、第三工作侧宽度边线d13以及第四工作侧宽度边线d14,四条工作侧宽度边线相互平行且间距相同。

125.第一工作侧宽度边线d11、第二工作侧宽度边线d12、第三工作侧宽度边线d13以及第四工作侧宽度边线d14依次沿标准模板d的长度方向设置,第四工作侧宽度边线d14距离标准模板d的中心最近。

126.第一监测相机51和第二监测相机52均位于工作侧d1的上方。

127.传动侧d2具有四条分别与工作侧宽度边线对称设置的传动侧宽度边线,分别是第一传动侧宽度边线d21、第二传动侧宽度边线d22、第三传动侧宽度边线d23以及第四传动侧宽度边线d24,四条传动侧宽度边线相互平行且间距相同。

128.第一传动侧宽度边线d21、第二传动侧宽度边线d22、第三传动侧宽度边线d23以及第四传动侧宽度边线d24依次沿标准模板d的长度方向设置,第四工作侧宽度边线d24距离标准模板d的中心最近。

129.第三监测相机53和第四监测相机54均位于传动侧d2的上方。

130.在本实施例中,标准模板d为一块1500mm*150mm的矩形钢板,第一工作侧宽度边线d11和第一传动侧宽度边线d21的间距为1500mm,第二工作侧宽度边线d12和第二传动侧宽度边线d22的间距为1250mm,第三工作侧宽度边线d13和第三传动侧宽度边线d23的间距为1000mm,第四工作侧宽度边线d14和第四传动侧宽度边线d24的间距为750mm,工作侧宽度边线的间距和传动侧宽度边线的间距皆为125mm,标准模板d经数控激光雕刻加工而成,工作侧宽度边线的精度和传动侧宽度边线的精度均为0.1mm。

131.步骤s3:将标准模板放置在辊道的第一预定位置。

132.在本实施例中,标准模板d的中心与辊道a3的中心对齐。

133.步骤s4:获取多个监测相机对工作侧宽度边线的边沿和传动侧宽度边线的边沿的成像像素的位置,作为基准像素位置;

134.依据小孔成像原理得:|ow/h|=|ew/f|

ꢀꢀꢀ

(1)

135.ow为工作侧/传动侧宽度边线的间距,即125mm。

136.h为监测相机相对于标准模板d的高度。

137.ew为像素距离,即:(像素1-像素2)*像素间距

ꢀꢀꢀ

(2)

138.像素间距为0.0055mm。

139.f为监测相机的焦距,即7 2.6mm。

140.由式(1)和式(2)得到h=|ow*f/ew|

ꢀꢀꢀ

(3)

141.图7是本发明的实施例中的工作侧监测相机安装位置的相对距离的推演示意图。

142.如图7所示,图中的对称矩形块之间的距离代表监测相机的安装位置的的偏移范围。

143.第一监测相机51获取的第一工作侧宽度边线d11的边沿的成像像素位置p11为:hf/2-(ld-cd1)*f/h/fd;

144.第一监测相机51获取的第二工作侧宽度边线d12的边沿的成像像素位置p12为:hf/2+cd1*f/h/fd;

145.第一监测相机51获取的第三工作侧宽度边线d13的边沿的成像像素位置p13为:hf/2+(ld+cd1)*f/h/fd;

146.第一监测相机51获取的第四工作侧宽度边线d14的边沿的成像像素位置p14为:hf/2-(2*ld+cd1)*f/h/fd;

147.hf为监测相机的横向分辨率,ld为相邻两条工作侧宽度边线的间距,cd1为第一监测相机51与第二工作侧宽度边线d12间的水平距离,f为监测相机的焦距,h为监测相机相对于标准模板的高度,fd为监测相机的相邻两个成像像素的间距。

148.p11、p12、p13以及p14均为基准像素位置。

149.第二监测相机52获取的第一工作侧宽度边线d11的边沿的成像像素位置p21为:hf/2-(3*ld-cd2)*f/h/fd;

150.第二监测相机52获取的第二工作侧宽度边线d12的边沿的成像像素位置p22为:hf/2-(2*ld-cd2)*f/h/fd;

151.第二监测相机52获取的第三工作侧宽度边线d13的边沿的成像像素位置p23为:hf/2-(ld-cd2)*f/h/fd;

152.第二监测相机52获取的第四工作侧宽度边线d14的边沿的成像像素位置p24为:

hf/2+cd2*f/h/fd;

153.cd2为第二监测相机52与第四工作侧宽度边线d14间的水平距离,

154.p21、p22、p23以及p24均为基准像素位置。

155.图8是本发明的实施例中的传动侧监测相机安装位置的相对距离的推演示意图。

156.如图8所示,图中的对称矩形块之间的距离代表监测相机的安装位置的的偏移范围。

157.第三监测相机53获取的第一传动侧宽度边线d21的边沿的成像像素位置p31为:hf/2+(3*rd+cd3)*f/h/fd;

158.第三监测相机53获取的第二传动侧宽度边线d22的边沿的成像像素位置p32为:hf/2+(2*rd+cd3)*f/h/fd;

159.第三监测相机53获取的第三传动侧宽度边线d23的边沿的成像像素位置p33为:hf/2+(rd+cd3)*f/h/fd;

160.第三监测相机53获取的第四传动侧宽度边线d24的边沿的成像像素位置p34为:hf/2+cd3*f/h/fd;

161.rd为相邻两条传动侧宽度边线的间距,cd3为第三监测相机53与第四传动侧宽度边线对d24间的水平距离,

162.p31、p32、p33以及p34均为基准像素位置。

163.第四监测相机54获取的第一传动侧宽度边线d21的边沿的成像像素位置p41为:hf/2+(rd+cd4)*f/h/fd;

164.第四监测相机54获取的第二传动侧宽度边线d22的边沿的成像像素位置p42为:hf/2+cd4*f/h/fd;

165.第四监测相机54获取的第三传动侧宽度边线d23的边沿的成像像素位置p43为:hf/2-(rd-cd4)*f/h/fd;

166.第四监测相机54获取的第四传动侧宽度边线d24的边沿的成像像素位置p44为:hf/2-(2*rd-cd4)*f/h/fd;

167.cd4为第四监测相机54与第二传动侧宽度边线d22间的水平距离。

168.p41、p42、p43以及p44均为基准像素位置。

169.在本实施例中,hf为1920,ld和rd均为125mm,f为72.6mm,h为6.3米,fd为0.0055mm。

170.步骤s5:根据多个基准像素位置获取多个监测相机的间距。

171.在工作侧d1选定第二工作侧宽度边线d12作为参考边,获取cd1,cd1=((p12-hf/2)*0.0055/f)*h。

172.在工作侧d1选定第四工作侧宽度边线d14作为参考边,获取cd2,cd2=((p24-hf/2)*0.0055/f)*h。

173.易得:cd12=cd1+cd2+250,cd12为第一监测相机51和第二监测相机52的间距。

174.在传动侧d2选定第四传动侧宽度边线d24作为参考边,获取cd3,cd3=((p34-hf/2)*0.0055/f)*h。

175.在传动侧d2选定第四传动侧宽度边线d22作为参考边,获取cd4,cd4=((p42-hf/2)*0.0055/f)*h。

176.易得:cd34=cd3+cd4+250,cd34为第三监测相机53和第四监测相机54的间距。

177.步骤s6:辊道带动标准模板至第二预定位置,获取多个监测相机对工作侧宽度边线的边沿和传动侧宽度边线的边沿的成像像素的位置,作为即时像素位置。

178.图9是本发明的实施例中的中心偏移量推演示意图;

179.步骤s7:根据即时像素位置和基准像素位置获取标准模板的中心偏移量、宽度偏移量、工作侧高度偏移量以及传动侧高度偏移量。

180.如图9所示,中心偏移量md为:(ekr+ekl)/2,

181.ekr为同一工作侧宽度边线的边沿的即时像素位置与基准像素位置的差值,

182.ekl为同一工作侧宽度边线的边沿的即时像素位置与基准像素位置的差值。

183.基准像素位置即为步骤s5中的基准像素位置,即时像素位置即为移动至第二位置时待监测带钢边沿像素的位置。

184.易得:md>0时,表示产生传动侧偏移;md<0时,表示产生工作侧偏移。

185.宽度偏移量wd为:ekw-(bw-sw),

186.bw为带钢的宽度,即待监测带钢的宽度。

187.sw为标准板板宽,一般取值为:750mm、1000mm、1250mm、1500mm,即工作侧宽度边线与传动侧宽度边线之间形成的四个距离。基于本领域的惯例,标准板板宽应取待监测带钢的宽度离标准板板宽度距离最小的那个。

188.ekw为:ekr-ekl。

189.工作侧高度偏移量wsd为:wsh-sh,

190.sh为标准板模d的板高,具体为建模时测得标准模板d的高度。

191.wsh为:cd12*f(p1xl-p2xl)*0.0055mm,

192.cd12为第一监测相机和第二监测相机的间距,p1xl为第一监测相机获取的工作侧的边沿的像素位置,p2xl为第二监测相机获取的工作侧的边沿的像素位置。

193.传动侧高度偏移量dsd为:dsh-sh,

194.sh为标准板模d的板高,具体为建模时测得标准模板d的高度。

195.wsh为:cd34*f(p3xl-p4xl)*0.0055mm,

196.cd34为第三监测相机和第四监测相机的间距,p3xl为第三监测相机获取的传动侧的边沿的像素位置,p4xl为第四监测相机获取的传动侧的边沿的像素位置。

197.步骤s8:根据多个监测相机的间距、中心偏移量、宽度偏移量、工作侧高度偏移量以及传动侧高度偏移量建立标定模型;

198.在本实施例中,进行多个不同高度(预定平面-100,预定平面-50,预定平面,预定平面+50,预定平面+100)的标准模板进行测量会出现不同的监测相机的成像像素值偏差,将这些偏差输入到系统中即可保证不同高度的待监测带钢的测量精度,因此要在多个不同高度(预定平面-100,预定平面-50,预定平面,预定平面+50,预定平面+100)对标定模型进行校正。

199.步骤s9:根据标定模型对监测相机进行标定。

200.图10是本发明的实施例中的标定过程步骤示意图。

201.如图10所示,本实施例中的带钢位置的在线监测装置的标定方法的实施过程为:

202.t1:监测相机位置初始化。

203.在本实施例中,远程控制单元模块10通过控制信息初始化监测相机。

204.t2:初始化数据通过图像数据分析处理计算机20导入带钢位置监测系统。

205.t3:监测相机通过拍照获取标准模板的图像。

206.t4:监测相机实际位置的标定。

207.t5:标准模板位置测量并输入带钢位置监测系统。

208.t6:空间模型建立。

209.在本实施例中,图像数据分析处理计算机20中建立。

210.t7:监测相机间距计算。

211.t8:中心线偏差(即中心偏差量)计算。

212.t9:宽度偏差(即宽度偏差量)计算。

213.t10:高度偏差(及工作侧/传动侧高度偏差量)计算。

214.t11:中心线测量校正,若校正不成功,则进入t12a,否则进入t12。在本实施例中,测量校正程序包括在标准模板高度、标准模板高度+50mm、标准模板高度+100mm、标准模板高度-50mm以及标准模板高度-100mm五种情况下的校正,5种情况下校正均通过,校正程序完成,以上描述的是多点标定,也可以选择单点基准面标定。其余四点由计算机通过相似三角形法则计算而得。基于大量的实践证明,单点标定,也能保证中心偏移量的测量精度。

215.t12a:空间模型修正,修正后进入t7。

216.t12:监测相机和标准模板的相对位置标定完成。

217.t13:监测相机标定位置存盘。

218.实施例的作用与效果

219.根据本实施例所涉及的热轧精轧带钢位置的在线监测装置的标定方法,因为通过设置在辊道上方的多个监测相机获取辊道上的标准模板上的工作侧宽度边线的边沿和传动侧宽度边线的边沿的像素位置,从而得到中心偏移量、宽度偏移量、工作侧高度偏移量以及传动侧高度偏移量,进而建立标定模型,利用标定模型对监测相机进行标定。所以,本实施例的带钢位置的在线监测装置的标定方法在标定过程中,用于标定位置的标定模型的所有的参数的标定都通过监测相机的间距或者监测相机的成像像素的位置获取,从而大大提高带钢位置监测相机标定的精度,而且实施简单、成本低、标定维护方便并且可靠性高。

220.因为本实施例中的图像数据分析处理计算机按预定算法对其进行显示、计算以及分析并生成图像信息测量信息以及事件信息向人机传送,使得带钢位置的标定能够进行自适应建模和自学习标定,所以,大大增加了带钢位置的在线监测装置的标定方法的实用性和可靠性。

221.因为本实施例中的系统数据库及数据库管理计算机40用于存储存储实施过程中出现过的各种参数信息,并提供浏览搜寻功能,使得用户可以通过数据库浏览界面,追述任何时间的钢带位置状况,所以,给实施系统的设备维修和调整带来便利。

222.上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围,本领域普通技术人员在所附权利要求范围内不需要创造性劳动就能做出的各种变形或修改仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1