钛合金偏心变截面叶片的锻模工装及锻造方法与流程

[0001]

本发明涉及叶片锻造加工技术领域,特别地,涉及一种钛合金偏心变截面叶片的锻模工装及锻造方法。

背景技术:

[0002]

钛合金叶片在航空发动机中应用非常广泛。钛合金偏心变截面叶片锻件的结构特点为:叶片叶身沿榫头轴线方向偏心严重;大榫头截面积与叶身截面积相差大(所需金属量相差近4倍)。目前钛合金偏心变截面叶片采用锻造加工,先将坯料进行局部聚料得到预锻坯,再将预锻坯进行模锻,但由于叶身在榫头轴线方向偏心较大,采用传统模具设计方法,即锻模型腔周边的桥部阻力一致,模锻时预锻坯沿榫头轴线摆放,易造成靠近榫头轴线叶身端部毛边过大,而远离榫头轴线叶身边缘填充不满,此时需增加原材料规格来满足局部充满,过大的原材料规格可导致叶片锻件的厚度尺寸超差,且材料利用率不能达到最优化。

技术实现要素:

[0003]

本发明提供了一种钛合金偏心变截面叶片的锻模工装及锻造方法,以解决目前锻造加工钛合金偏心变截面叶片时由于叶身在榫头轴线方向偏心较大而造成预锻坯模锻成型的叶片锻件靠近榫头轴线叶身端部毛边过大,而远离榫头轴线叶身边缘填充不满的技术问题。

[0004]

根据本发明的一个方面,提供钛合金偏心变截面叶片的锻模工装,用于将预锻坯模锻成叶片锻件,叶片锻件包括叶身和榫头,锻模工装包括用于叶片锻件成型的锻模型腔以及位于锻模型腔外围并与锻模型腔连通毛边槽,毛边槽包括与锻模型腔连通的桥部以及与桥部连通的仓部,距离锻模型腔的榫头段轴线较远一侧的桥部的宽度和厚度与距离锻模型腔的榫头段轴线较近一侧的桥部的宽度和厚度满足以下条件:

[0005][0006]

其中,b0为距离锻模型腔的榫头段轴线较远一侧的桥部的宽度,h0为距离锻模型腔的榫头段轴线较远一侧的桥部的宽度,b1为距离锻模型腔的榫头段轴线较近一侧的桥部的宽度,h1为距离锻模型腔的榫头段轴线较近一侧的桥部的宽度,n表示叶身总截面数量,aq

i

表示第i个截面处榫头轴线到叶身较远边缘的弦宽长度,ah

i

表示第i截面榫头轴线到较近叶身端部弦宽长度。

[0007]

进一步地,预锻坯的体积与锻模型腔和桥部的总体积的差值占仓部的体积的10%-15%,以使预锻坯进行模锻时锻模型腔和桥部的金属填充量为百分之百,而仓部的金

属填充量为仓部体积的10%-15%。

[0008]

根据本发明的另一方面,还提供一种钛合金偏心变截面叶片的锻造方法,包括以下步骤:将坯料放入聚料工装中进行局部聚料,从而获得预锻坯;将预锻坯放入上述锻模工装中进行模锻,从而获得叶片锻件;将叶片锻件进行加工,从而获得叶片。

[0009]

进一步地,坯料锻造前,还包括以下步骤:根据钛合金偏心变截面叶片的设计尺寸设计叶片锻件的尺寸,叶片锻件的叶身型面法向的余量为1.5mm-2.0mm,榫头的余量为2.0mm-2.5mm;根据叶片锻件的设计尺寸设计预锻坯的尺寸;根据预锻坯的尺寸设计聚料工装的尺寸以及坯料的尺寸。

[0010]

进一步地,坯料进行局部聚料前,还包括以下步骤:坯料的下料:将坯料锯切成棒状,并在坯料的两端倒圆角。

[0011]

进一步地,完成坯料的下料后,还包括以下步骤:将坯料加热至坯料材料的始锻温度。

[0012]

进一步地,坯料进行局部聚料,包括以下步骤:将聚料工装安装在卧锻机上,将坯料放入聚料工装中,通过卧锻机的聚料冲头与聚料型腔配合镦粗坯料,从而使坯料的局部变形,获得预锻坯。

[0013]

进一步地,坯料进行局部聚料后,预锻坯模锻前,还包括以下步骤:对预锻坯的表面进行吹砂处理;对吹砂处理后的预锻坯的表面喷涂玻璃润滑剂;将喷涂完玻璃润滑剂的预锻坯加热至坯料材料的始锻温度。

[0014]

进一步地,预锻坯进行模锻,包括以下步骤:将锻模工装安装在模锻锤上,将预锻坯放入锻模工装中,通过模锻锤将预锻坯模锻成型。

[0015]

进一步地,叶片锻件的加工,包括以下步骤:将叶片锻件打磨后进行校正并热处理,从而获得叶片。

[0016]

本发明具有以下有益效果:

[0017]

本发明的钛合金偏心变截面叶片的锻模工装,通过使距离榫头轴线较远一侧的桥部的宽度和厚度与距离榫头轴线较近一侧的桥部的宽度和厚度满足b1=μb0,以及三个条件,使预锻坯沿榫头轴线摆放至锻模型腔中,模锻时预锻坯受压变形将锻模型腔充满后从桥部填充至仓部,且距离榫头轴线较远的一侧的桥部和距离榫头轴线较近的一侧的桥部均能被充满,通过将叶身和榫头周围的毛边去除后便能获得叶片锻件,而无需通过增加原材料的规格,从而保证叶片锻件的尺寸符合要求。

[0018]

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

[0019]

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0020]

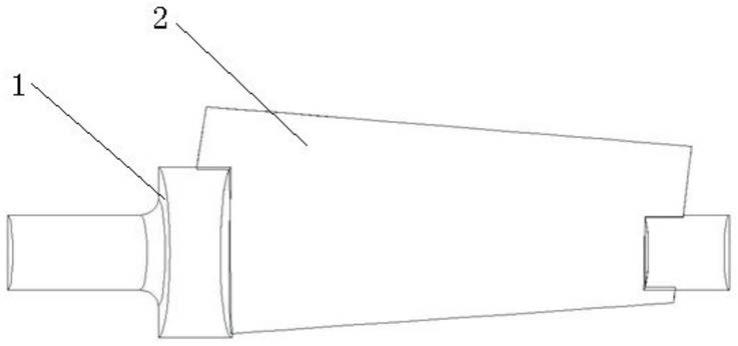

图1是本发明优选实施例的叶片锻件的结构示意图;

[0021]

图2是本发明优选实施例的锻模工装的结构示意图;

[0022]

图3是图2中ab段的桥部的结构示意图;

[0023]

图4是图2中cd段的桥部的结构示意图;

[0024]

图5是本发明优选实施例的聚料工装的结构示意图。

[0025]

图例说明:

[0026]

1、榫头;2、叶身;3、聚料工装;31、杆部型腔;32、过渡型腔;33、聚料型腔;4、锻模工装;41、锻模型腔;42、毛边槽;421、桥部;422、仓部。

具体实施方式

[0027]

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

[0028]

图1是本发明优选实施例的叶片锻件的结构示意图;图2是本发明优选实施例的锻模工装的结构示意图;图3是图2中ab段的桥部的结构示意图;图4是图2中cd段的桥部的结构示意图;图5是本发明优选实施例的聚料工装的结构示意图。

[0029]

如图2、图3以及图4所示,本实施例的钛合金偏心变截面叶片的锻模工装4,用于将预锻坯模锻成叶片锻件,叶片锻件包括叶身2、榫头1以及位于榫头1和叶身2边缘的毛边,锻模工装4包括用于钛合金叶片锻造成型的锻模型腔41以及位于锻模型腔41外围并与锻模型腔41连通毛边槽42。锻模工装4包括锻模上模和锻模下模。锻模上模和锻模下模合模后,锻模上模的上模型腔与锻模下模的下模型腔配合构成锻模型腔41。毛边槽42包括与锻模型腔41连通的桥部421以及与桥部421连通的仓部422,锻模型腔41的尺寸与叶片锻件的设计尺寸相同,距离锻模型腔41的榫头段轴线较远一侧(即图2中ab段)的桥部421的宽度和厚度与距离锻模型腔41的榫头段轴线较近一侧(即图2中cd段)的桥部421的宽度和厚度满足以下条件:

[0030][0031]

其中,b0为距离锻模型腔41的榫头段轴线较远一侧的桥部42的宽度,h0为距离锻模型腔41的榫头段轴线较远一侧的桥部42的宽度,b1为距离锻模型腔41的榫头段轴线较近一侧的桥部42的宽度,h1为距离锻模型腔41的榫头段轴线较近一侧的桥部42的宽度,n表示叶身2总截面数量,aq

i

表示第i个截面处榫头1轴线到叶身2较远边缘的弦宽长度,ah

i

表示第i截面榫头1轴线到较近叶身2端部弦宽长度。

[0032]

本发明的钛合金偏心变截面叶片的锻模工装4,通过使距离榫头1轴线较远一侧的桥部421的宽度和厚度与距离榫头1轴线较近一侧的桥部421的宽度和厚度满足上述条件,使预锻坯沿榫头1轴线摆放至锻模型腔41中,模锻时预锻坯受压变形将锻模型腔41充满后从桥部421填充至仓部422,且距离榫头1轴线较远的一侧的桥部421和距离榫头1轴线较近的一侧的桥部421均能被充满,通过将叶身2和榫头1周围的毛边去除后便能获得叶片锻件,

而无需通过增加原材料的规格,从而保证叶片锻件的尺寸符合要求。在本实施例中,通过查找设计手册,确定距离榫头1轴线较远一侧的桥部421的宽度和厚度,再根据上述距离榫头1轴线较远一侧的桥部421的宽度和厚度与距离榫头1轴线较近一侧的桥部421的宽度和厚度的满足条件,确定距离榫头1轴线较近一侧的桥部421的宽度和厚度。

[0033]

如图2、图3以及图4所示,预锻坯的体积与锻模型腔41和桥部421的总体积的差值占仓部422的体积的10%-15%,以使预锻坯进行模锻时锻模型腔41和桥部421的金属填充量为百分之百,而仓部422的金属填充量为仓部422体积的10%-15%。

[0034]

本实施例的钛合金偏心变截面叶片的锻造方法,包括以下步骤:将坯料放入聚料工装3中进行局部聚料,从而获得预锻坯;将预锻坯放入上述锻模工装4中进行模锻,从而获得叶片锻件;将叶片锻件进行加工,从而获得叶片。

[0035]

如图1所示,坯料锻造前,还包括以下步骤:根据钛合金偏心变截面叶片的设计尺寸设计叶片锻件的尺寸,叶片锻件的叶身2型面法向的余量为1.5mm-2.0mm,榫头1的余量为2.0mm-2.5mm;根据叶片锻件的设计尺寸设计预锻坯的尺寸;根据预锻坯的尺寸设计聚料工装3的尺寸以及坯料的尺寸。叶片锻件的尺寸设计还包括选择合适的出模斜度和过渡圆角。根据叶片锻件的设计尺寸设计预锻坯的尺寸应考虑预锻坯加热后的热收缩。

[0036]

坯料进行局部聚料前,还包括以下步骤:坯料的下料:将坯料锯切成棒状,并在坯料的两端倒圆角。在坯料的两端倒圆角可以防止下料完成后坯料的切口存在毛刺,导致进行聚料时毛刺被挤入杆部型腔31中使预锻坯的杆部形成折叠。在本实施例中,棒状坯料的直径预锻坯的杆部的设计直径相等,因此,棒状坯料位于杆部型腔31中的部分在聚料过程中不发生变形。

[0037]

完成坯料的下料后,还包括以下步骤:将坯料加热至坯料材料的始锻温度。本实施例中,先将坯料摆放在加热炉的有效加热区加热,坯料小于800℃入炉,加热温度为t

±

10℃(t为该批钛合金棒料最低β相变温度减去30℃),保温时间为(0.6d~3d)min(d为坯料外圆尺寸,单位mm),锻造温度范围(t+10)℃~850℃。

[0038]

如图5所示,坯料进行局部聚料前,还包括以下步骤:聚料工装3包括杆部型腔31、聚料型腔33以及连通杆部型腔31和聚料型腔33的过渡型腔32,杆部型腔31的直径与预锻坯的杆部的设计尺寸相同,聚料型腔33的直径与预锻坯的聚料部的设计尺寸相同,根据坯料的直径和预锻坯的聚料部的设计直径,设计聚料工装3的过渡型腔32的尺寸和位置。设聚料工装3的过渡型腔32与杆部型腔31的连接处的截面中心为起始原点,以过渡型腔32的径向为x轴方向,以过渡型腔32的轴向为y轴方向,聚料工装3的过渡型腔32的尺寸和位置满足以下条件:

[0039][0040][0041]

[0042]

其中,d0为坯料的直径,d1为预锻坯的聚料部的设计直径,

[0043]

当时,λ∈[0.8,1.0];当时,λ∈[1.2,1.5]。

[0044]

通过使杆部型腔31的尺寸与预锻坯杆部的设计尺寸相同,聚料型腔33的尺寸与预锻坯的聚料部的设计尺寸相同,通过使过渡型腔32的尺寸和位置满足因此能确定过渡型腔32的轴向总长度以及沿轴向不同位置处的截面的半径,通过尺寸合理的过渡型腔32将杆部型腔31和聚料型腔33连接,坯料放入聚料工装3中,使坯料伸入杆部型腔31、过渡型腔32以及聚料型腔33中,通过聚料冲头将坯料位于聚料型腔33和过渡型腔32中的部分镦粗变形形成预锻坯的聚料盘部和过渡段,而坯料位于杆部型腔31的部分则受到限制未发生变形,构成预锻坯的杆部,预锻坯的过渡段的尺寸和位置合理,从而使预锻坯模锻成型的叶片锻件的远离榫头1的叶身2边缘处不会产生折叠,进而保证锻造加工成的钛合金偏心变截面叶片合格。

[0045]

在本实施例中,聚料工装3包括阴模、聚料冲头以及钳子。杆部型腔31、过渡型腔32以及聚料型腔33设于阴模上。聚料冲头与聚料型腔33相配合以进行聚料。阴模上还设有用于放置钳子的钳槽。

[0046]

如图5所示,坯料进行局部聚料,包括以下步骤:将聚料工装3安装在卧锻机上,将坯料放入聚料工装3中,通过聚料冲头与聚料型腔33配合镦粗坯料,从而使坯料的局部变形,获得预锻坯。在本实施例中,将聚料工装3的阴模安装在卧锻机的模座上,将聚料冲头固定在卧锻机的冲头柄上。通过钳子将加热后的坯料夹紧固定,并将钳子放置于阴模的钳槽中,启动卧锻机,阴模合拢,通过杆部型腔31将坯夹紧,接着聚料冲头沿聚料型腔的轴向运动与聚料型腔配合将坯料的局部镦粗变形形成聚料盘部和过渡段,得到预锻坯。坯料进行局部聚料后,预锻坯模锻前,还包括以下步骤:对预锻坯的表面进行吹砂处理;对吹砂处理后的预锻坯的表面喷涂玻璃润滑剂;将喷涂完玻璃润滑剂的预锻坯加热至坯料材料的始锻温度。通过吹砂处理将预锻坯的表面清理干净。通过将玻璃润滑剂喷涂在预锻坯的表面,玻璃润滑剂中的水分受热蒸发,玻璃润滑剂不会流动,可以让玻璃润滑剂附着在预锻坯的表面,形成一层均匀的润滑层,以起到润滑的作用,以提高叶片锻件的表面质量。本实施例中,先将喷涂完玻璃润滑剂的预锻坯摆放在电炉的有效加热区加热,预锻坯小于800℃入炉,加热温度为t

±

10℃(t为该批钛合金棒料最低β相变温度减去30℃),保温时间为(0.6d~3d)min(d为坯料外圆尺寸,单位mm),锻造温度范围(t+10)℃~850℃。

[0047]

如图2所示,预锻坯进行模锻,包括以下步骤:将锻模工装4安装在模锻锤上,将预锻坯放入锻模工装4中,通过模锻锤将预锻坯模锻成型。预锻坯经锻模工装4模锻成型后取出,叶片锻件的周围存在一圈毛边,通过切边将毛边去除。在本实施例中,通过切边模切除毛边。切边模的阴模刃口的轮廓尺寸与叶片锻件的最大外轮廓尺寸一致,切边模的切边冲头的最大轮廓尺寸等于阴模刃口的轮廓尺寸向内收缩0.3mm。在本实施例中,先将锻模工装4放在油路门口预热至250℃~300℃,再将锻模工装4安装在模锻锤的模座上,并通过试压铅块调整锻模工装4错移符合要求。加热后的预锻坯出炉,将预锻坯放置于锻模工装4的锻

模型腔41中,并使预锻坯的聚料盘部与锻模型腔41的榫头段相匹配,并保证预锻坯的轴线与锻模工装4的榫头段轴线基本重合,通过模锻锤的第一锤和第二锤轻击预锻坯,确保预锻坯变形填充至锻模型腔41中,再通过第三锤重击成形,且多余的金属填充至毛边槽42内,从而保证锻模型腔41被完全填充,且成型的叶片锻件的厚度尺寸合格。

[0048]

叶片锻件的加工,包括以下步骤:将叶片锻件打磨后进行校正并热处理,从而获得叶片。在本实施例中,叶片锻件的打磨:通过砂轮机打磨去除叶片锻件的毛刺。由于叶片锻件的叶身2较薄,切边后会产生局部变形,通过校正稳定叶身2的型面尺寸。叶片锻件的校正,包括以下步骤:加热:将叶片锻件摆放在电炉的有效加热区加热,锻件小于800℃入炉,加热温度t

±

10℃(t为该批钛合金棒料最低β相变温度减去80℃),保温时间为(0.6h~3h)min(h为叶片锻件的最大厚度);校正:利用锻模工装4,将叶片锻件放入锻模型腔41内,轻击叶片锻件,保证叶片锻件的叶身2完全贴合锻模型腔41的叶身段。将校正完的叶片锻件按工艺规定要求进行固溶+时效制度。

[0049]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1