用于安装车辆的车门铰链的系统的制作方法

用于安装车辆的车门铰链的系统

1.相关申请的交叉引用

2.本申请要求2019年12月9日在韩国知识产权局提交的韩国专利申请no.10-2019-0162857的优先权和权益,其全部内容通过引用纳入本文。

技术领域

3.本发明涉及一种用于自动安装车辆的车门铰链的系统。

背景技术:

4.通常,将车门安装至车身的过程包括将车门铰链安装至车身的前部的立柱和后部的立柱,然后将车门紧固至车门铰链。

5.为了安装车门铰链,当车身通过输送机系统进入操作位置时,通过利用车门铰链安装夹具使车门铰链与前部的立柱和后部的立柱的上部的车门铰链安装部和下部的车门铰链安装部紧密接触。车门铰链通过螺栓接合到车门铰链安装部。

6.车门铰链安装夹具夹持车门铰链,并且向前移动至车身的立柱。然后,车门铰链安装夹具将工具销插入车身并且夹持车身。车门铰链安装夹具可以将车门铰链正确定位到前部的立柱和后部的立柱的上部的车门铰链安装部和下部的车门铰链安装部。

7.通常,为了积极应对多种类型的车辆的混合生产,每种车门铰链安装夹具夹持根据车辆类型而不同的车门铰链。因此,可能需要分别开发不同的车门铰链安装夹具,以将车门铰链安装到不同车辆类型的车门铰链安装部。

8.根据这种传统技术,铰链夹持单元可能需要包括多个缸装置,以同时夹持车门铰链并将车门铰链对准到预定位置。因此,铰链夹持单元的重量和体积可能增加,从而增加了整个夹具设备的重量和体积。

9.因此,根据传统技术,由于整个夹具设备的重量和体积的增加,可能难以同时将车门铰链安装在前部的立柱和后部的立柱的上部的车门铰链安装部和下部的车门铰链安装部上。或者,通过单独的工艺将车门铰链安装到前部的立柱和后部的立柱上可能会增加工艺成本和夹具设备的成本。

10.在本背景技术部分中公开的以上信息仅是为了增强对本发明的背景的理解。因此,背景技术可以包含并非该国本领域普通技术人员已知的现有技术的信息。

技术实现要素:

11.本发明致力于提供一种用于安装车辆的车门铰链的系统,其具有包括应对多种类型的车辆的柔性制造的能力以及能够减轻重量和体积的优点。

12.在一个实施方案中,所述系统用于将车门铰链安装到沿着车辆传送线传送的车身的前部的立柱和后部的立柱的上安装部和下安装部。所述系统包括:夹具框架,其安装为在车辆传送线外部的基座框架上通过驱动单元在车辆宽度方向上往复运动;旋转分度盘,其安装在所述夹具框架上,并且通过伺服电机能够旋转预定角度;竖直旋转轴,其形成为具有

腔体的多面体,所述竖直旋转轴沿上下竖直方向同轴地连接至所述旋转分度盘的旋转中心轴线;以及一对夹持单元,其通过安装板安装到基板上,所述基板固定至所述竖直旋转轴的每一侧,所述一对夹持单元布置在所述安装板的上部和下部,并且配置为夹持车门铰链。

13.所述旋转分度盘可以联接至中空驱动轴,所述中空驱动轴连接至夹具框架上的伺服电机。

14.所述驱动轴的腔体中心和所述竖直旋转轴的腔体中心可以沿上下方向同轴地相互连接。

15.每个夹持单元可以包括:第一驱动缸,其固定地安装到安装板上;以及可移动块,其具有一对装配到工具孔中的工具销,所述工具孔设置于车门铰链处,所述可移动块通过可移动支架连接到第一驱动缸的操作杆。每个夹持单元还可以包括具有夹持孔的固定块,所述夹持孔与工具销适配,所述工具销穿过车门铰链的工具孔,并且固定块固定地安装到安装板。

16.所述可移动块可以通过第一驱动缸的向后操作而向后移动,并且通过固定块夹持车门铰链。

17.所述夹持单元可以包括:第二驱动缸,其通过固定支架固定地安装到安装板;以及止动块,其连接到第二驱动缸的操作杆。所述夹持单元可以配置为支撑夹持在可移动块与固定块之间的车门铰链。

18.根据实施方案的用于安装车辆的车门铰链的系统可以进一步包括:浮动体,其在上下方向可滑动地联接到基板;第一浮动构件,其连接到安装板,沿车身的车辆长度方向能够滑动地联接至所述浮动体,并且配置为支撑安装板的向前移动和向后移动;以及第二浮动构件,其安装至所述基板对应于所述浮动体的底端,并且配置为支撑所述浮动体的上下移动。

19.所述第一浮动构件可以包括至少一个轨道块,其固定地联接至安装板,并且沿车身的车辆长度方向能够滑动地联接至设置在所述浮动体上的导轨。

20.所述第二浮动构件可以包括:安装块,其沿车身的车辆长度方向固定地安装在基板上;以及多个缓冲缸,其以预定间隔安装到安装块。所述多个缓冲缸可以配置为支撑浮动体的底端。

21.在另一个实施方案中,所述系统用于将车门铰链安装到沿着车辆传送线传送的车身的前部的立柱和后部的立柱的上安装部和下安装部。所述系统包括:夹具框架,其安装为在车辆传送线外部的基座框架上通过驱动单元在车辆宽度方向上往复运动;旋转分度盘,其通过伺服电机以预定角度能够旋转地安装在夹具框架上,并且联接至空心驱动轴,所述空心驱动轴连接到伺服电机;竖直旋转轴,其形成为具有腔体的多面体,所述竖直旋转轴沿上下竖直方向同轴地连接至所述旋转分度盘;边框固定单元,其通过穿过驱动轴的腔体和竖直旋转轴的腔体而固定地安装到夹具框架,并且配置为在内部保持电缆和供气管;以及一对夹持单元,其通过安装板安装到基板上,所述基板固定至所述竖直旋转轴的每一侧,所述一对夹持单元布置在所述安装板的上部和下部,并且配置为夹持车门铰链。

22.所述边框固定单元可以包括:支柱构件,其形成为圆柱形状,并且穿过驱动轴的腔体和竖直旋转轴的腔体固定至夹具框架;边框引导构件,其具有多个贯穿孔,所述贯穿孔与穿过支柱构件内部的电缆和供气管适配,并且连接到所述支柱构件;以及管接头,其连接所

述支柱构件与所述边框引导构件。

23.所述贯穿孔可以包括:第一贯穿孔,其在上下方向穿过边框引导构件并且与电缆适配;以及第二贯穿孔,其与所述第一贯穿孔分开,沿所述边框引导构件的上下方向形成,穿过所述边框引导构件的外周表面,并且与供气管适配。

24.所述边框固定单元可以进一步包括:基座构件,其形成为具有开口部分的圆柱形状,布置于所述支柱构件的底端,并且固定至夹具框架。

25.所述竖直旋转轴可以形成为具有四个表面的多面体。

26.在又一个实施方案中,所述系统用于将车门铰链安装到沿着车辆传送线传送的车身的前部的立柱和后部的立柱的上安装部和下安装部。所述系统包括:夹具框架,其安装为在车辆传送线外部的基座框架上通过驱动单元在车辆宽度方向上往复运动;旋转分度盘,其通过伺服电机以预定角度能够旋转地安装在夹具框架上,并且联接至空心驱动轴,所述空心驱动轴连接到伺服电机;竖直旋转轴,其形成为具有腔体的多面体,所述竖直旋转轴沿上下竖直方向同轴地连接至所述旋转分度盘;边框固定单元,其通过穿过驱动轴的腔体和竖直旋转轴的腔体而固定地安装到夹具框架,并且配置为在内部保持电缆和供气管;一对夹持单元,其通过安装板安装到基板上,所述基板固定至所述竖直旋转轴的每一侧,所述一对夹持单元布置在所述安装板的上部和下部,并且配置为夹持车门铰链;至少一个定心块,其固定安装至安装板,插入设置于车身的中心孔,并且保持安装板相对于车身的基准点;至少一个支撑块,其固定安装至所述安装板,并且配置为支撑车身的外板;以及车身夹持器,其能够旋转地安装至安装板,以夹持车身。

27.所述夹具框架可以可滑动地联接至在车辆宽度方向上安装在基座框架上的导轨。

28.所述驱动单元可以安装到所述基座框架并且包括连接到夹具框架的主驱动缸。

29.定心块可以形成为截面随着所述定心块远离车身而逐渐增大的形状。

30.支撑块可以形成为橡胶材料的矩形块的形状。

31.所述车身夹持器可以包括:旋转缸,其固定地安装至安装板;以及夹持块,其连接到所述旋转缸的旋转杆。所述夹持块可以配置为夹持车身的内侧。

32.根据本文中公开的实施方案的用于安装车辆的车门铰链的系统可以用于积极应对多种类型的车辆的混合生产。所述系统可以减少整个装置的重量和体积,由于减少工艺而降低成本,提高工作效率和生产率,并且提供更大的操作自由度。

33.此外,能够从本文中公开的实施方案中获得的或预期的效果直接地或者提示性地描述在下面的详细描述中。换句话说,在以下详细描述中描述了从本文中公开的实施方案所预期的各种效果。

附图说明

34.附图旨在用作描述实施方案的参考,并且附图不应解释为限制本发明的技术精神。

35.图1示意性地示出根据实施方案的车身的车门铰链安装结构。

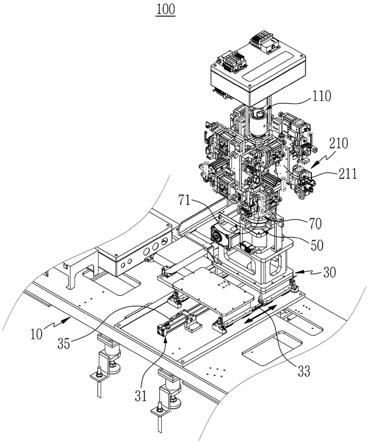

36.图2为根据实施方案的用于安装车辆的车门铰链的系统的立体图。

37.图3和图4示出应用于根据实施方案的用于安装车辆的车门铰链的系统的旋转分度盘。

38.图5至图7分别示出应用于根据实施方案的用于安装车辆的车门铰链的系统的边框固定单元。

39.图8至图11分别示出应用于根据实施方案的用于安装车辆的车门铰链的系统的夹持单元。

40.图12示出应用于根据实施方案的用于安装车辆的车门铰链的系统的浮动结构。

41.图13示出根据实施方案的用于安装车辆的车门铰链的系统的一部分。

42.附图标记说明:

43.1:车身

44.2:立柱

45.3:车门铰链

46.4:车门铰链安装部

47.5:铰链支架

48.5a:第一紧固孔

49.6:车门支架

50.6a:第二紧固孔

51.6b:工具孔

52.7:铰链销

53.8:螺栓孔

54.9:中心孔

55.s:旋转中心轴线

56.10:基座框架

57.30:夹具框架

58.31:驱动单元

59.32、215、313:导轨

60.35:主驱动缸

61.50:旋转分度盘

62.51:伺服电机

63.53:驱动轴

64.70:竖直旋转轴

65.71:多面体

66.100:车门铰链安装装置

67.101:电缆

68.103:供气管

69.110:边框固定单元

70.111:支柱构件

71.131:基座构件

72.133:开口部分

73.151:边框引导构件

74.153:第一贯穿孔

75.155:第二贯穿孔

76.171:管接头

77.173:连接孔

78.210:夹持单元

79.211:基板

80.213:安装板

81.231:第一驱动缸

82.233、265:操作杆

83.241:可移动块

84.243:工具销

85.245:可移动支架

86.251:固定块

87.253:夹持孔

88.261:第二驱动缸

89.263:固定支架

90.271:止动块

91.311:浮动体

92.331:第一浮动构件

93.333:轨道块

94.351:第二浮动构件

95.353:安装块

96.355:缓冲缸

97.411:定心块

98.511:支撑块

99.611:车身夹持器

100.613:旋转缸

101.614:旋转杆

102.615:夹持块。

具体实施方式

103.下文将参考所附附图对本发明进行更为全面的描述,在这些附图中显示了本发明的实施方案。本领域技术人员将意识到,可以对所描述的实施方案进行各种不同方式的修改,所有这些修改将不脱离本发明的精神或范围。

104.这些附图和说明在本质上应该视为仅是示例性的,而并不是限制性的,并且在整个说明书中,相似的附图标记表示相似的元件。

105.每一个元件的尺寸和厚度在附图中是任意显示的,但是本发明不必限制于此,并且在附图中,为了清楚而夸大了各层、各薄膜、各板、各区域等的厚度。

106.在接下来的描述中,将部件名称区分为第一、第二等等是为了区分名称,因为组件名称是彼此相同的,并且它们的次序并不进行特别的限定。

107.在整个说明书和所附的权利要求中,除非明确地相反描述,否则术语“包括”和变化形式例如“包括有”或“包含”应理解为暗示包含所述元件但是不排除任何其它元件。

108.此外,本文中使用的术语

“……

单元”、

“……

机构”、

“……

部分”、

“……

构件”等表示执行至少一个或更多个功能或操作的包含性组件的单元。

109.图1示意性地示出根据实施方案的车身的车门铰链安装结构。

110.参考图1,本发明的实施方案可以在车辆组装工厂中应用于将前车门和后车门安装在车身1上的车门安装工艺。

111.例如,实施方案可以应用于将车门铰链3分别预先安装在车身1中的两侧组件的前部的立柱2和后部的立柱2的上侧和下侧的工艺。

112.在该示例中,车身1的前部的立柱2和后部的立柱2形成车门铰链安装部4,其用于将上部的车门铰链3和下部的车门铰链3分别安装于上侧和下侧。

113.关于前部的立柱2和后部的立柱2,车门铰链3可以划分为安装到上部的车门铰链安装部4的上铰链和安装到下部的车门铰链安装部4的下铰链。

114.车门铰链3的上铰链可以安装在前部的立柱2和后部的立柱2的上部以及前车门和后车门的上部。车门铰链3的下铰链可以安装在前部的立柱2和后部的立柱2的下部以及前车门和后车门的下部。

115.车门铰链3包括铰链支架5、车门支架6以及铰链销7;铰链支架5安装于上部的车门铰链安装部4和下部的车门铰链安装部4;车门支架6安装在车门(未示出)上;铰链销7与铰链支架5和车门支架6接合。

116.用于紧固螺栓的第一紧固孔5a形成在铰链支架5中,并且用于紧固螺栓的第二紧固孔6a形成在车门支架6中。第二紧固孔6a可以设置为用于设定车门铰链3的基准位置的工具孔6b。

117.此外,用于螺栓连接车门铰链3的铰链支架5的螺栓孔8形成在上部的车门铰链安装部4和下部的车门铰链安装部4中。此外,中心孔9形成在立柱2的上部的车门铰链安装部4与下部的车门铰链安装部4之间,以保持本装置相对于车身1的基准点。

118.参照参考图1描述的车身1的结构和车门铰链3的布置,以下将详细描述根据实施方案的用于安装车辆的车门铰链的系统。

119.图2为根据实施方案的用于安装车辆的车门铰链的系统的立体图。

120.参考图2,根据实施方案的用于安装车辆的车门铰链的系统100用于将车门铰链3安装到沿着车辆传送线(图中未示出)传送的车身1,同时装载到托架(或托盘)(图中未示出)上。

121.换句话说,车门铰链安装装置100可以在沿车辆传送线传送到预定位置的车身1的两侧将车门铰链3自动地安装于前部的立柱2和后部的立柱2的上部的车门铰链安装部4和下部的车门铰链安装部4。

122.根据实施方案,可以将托架(或托盘)的传送方向定义为车身传送方向。车身传送方向(车辆长度方向)通常称为t方向,车辆宽度方向称为l方向,车辆高度方向称为h方向。

123.在实施方案的描述中,车辆长度方向、车辆宽度方向和车辆高度方向也可以用作代替lth方向的参考方向。

124.另外,在下文中,“端部(一个端部或另一个端部)”可以定义为任意一个端部,或者

可以定义为包括该端部的预定部分(一个端部部分或另一个端部部分)。

125.一个实施方案提供了一种用于安装车辆的车门铰链的系统100,该系统100可以减小整个设备的重量和体积,并可以提高工人的操作自由度。

126.此外,根据实施方案的用于安装车辆的车门铰链的系统100可以用于积极应对多种类型的车辆的混合生产,可以吸收车身1的组装偏差,并且可以根据车辆类型或车身1的组装偏差精确地进行夹具调整。

127.为此目的,根据实施方案的用于安装车辆的车门铰链的系统100包括夹具框架30、旋转分度盘50、竖直旋转轴70、边框固定单元110以及夹持单元210。

128.以上和以下描述的组成元件可以形成在布置于车辆传送线的两侧上的基座框架10上,所述两侧在车辆传送线外部。基座框架10可以形成为单个框架,或者可以形成为组成框架的组合。

129.基座框架10用于支撑组成元件,并且包括诸如各种支架、块、板、壳体、盖和套环的附属元件。

130.上述附属元件用于将组成元件安装到基座框架10上,因此,除特殊情况外,上述附属元件也被统称为基座框架10。

131.在实施方案中,夹具框架30安装成通过驱动单元31在基座框架10上在车辆宽度方向上往复运动。夹具框架30沿着车辆宽度方向可滑动地联接至安装在基座框架10上的一对导轨33。

132.驱动单元31包括例如作为气动缸的主驱动缸35。主驱动缸35固定至基座框架10并连接至夹具框架30。

133.或者,驱动单元31可以包括伺服电机。另外,驱动单元31可以包括可以与夹具框架30选择性地结合的搬运机器人。

134.此外,夹具框架30不必为了在车辆宽度方向上往复运动而限制为安装在基座框架10上,而是可以直接安装在搬运机器人的机械臂的端部。

135.图3和图4示出应用于根据实施方案的用于安装车辆的车门铰链的系统的旋转分度盘。

136.参考图3和图4,在实施方案中,旋转分度盘50通过伺服电机51以预定旋转角度(例如90度)可旋转地安装在夹具框架30上。

137.伺服电机51可以设置为能够在旋转速度和旋转方向上进行伺服控制的电机,并且可以固定地安装在夹具框架30上。

138.旋转分度盘50在夹具框架30上围绕旋转中心轴线s旋转,并且联接至与伺服电机51连接的中空驱动轴53。中空驱动轴53形成旋转分度盘50的旋转中心轴线s(参考图4)。

139.在实施方案中,如图3和图4所示,竖直旋转轴70经由旋转分度盘50的旋转中心轴线s同轴地连接到旋转分度盘50。

140.竖直旋转轴70包括中空多面体71,并且沿上下竖直方向同轴地连接至旋转分度盘50的旋转中心轴线s。换句话说,如上所述的驱动轴53和竖直旋转轴70的腔体中心沿上下方向同轴地相互连接。

141.例如,竖直旋转轴70设置为具有四个表面的多面体71。然而,竖直旋转轴70不限于此,并且可以设置为具有多于四个表面的多面体。竖直旋转轴70的底端可以与旋转分度盘

50螺栓接合。

142.参考图2,在实施方案中,边框固定单元110配置为在内部固定电缆101(参考图7)和供气管103(参考图7),以分配整个装置的操作所需的电力和空气。

143.图5至图7分别示出应用于根据实施方案的用于安装车辆的车门铰链的系统的边框固定单元。

144.参考图5至图7,边框固定单元110穿过上述驱动轴53的腔体和中空竖直旋转轴70的腔体,并且固定地安装至夹具框架30。

145.边框固定单元110包括分别为圆柱形状的支柱构件111、基座构件131、边框引导构件151以及管接头171。

146.支柱构件111经由驱动轴53的中空竖直旋转轴70的腔体固定地安装到夹具框架30。支柱构件111的底端部穿过驱动轴53的中空竖直旋转轴70的腔体,并且固定到夹具框架30。

147.基座构件131具有开口部分133,所述开口部分133具有预定的开口部分。基座构件131设置于支柱构件111的底端,并且固定到夹具框架30。

148.边框引导构件151具有多个贯穿孔153和155,电缆101和供气管103经由这些贯穿孔分别插入支柱构件111的内部。边框引导构件151连接到支柱构件111的顶端。

149.贯穿孔153和155包括第一贯穿孔153和第二贯穿孔155。通过第一贯穿孔153经由基座构件131的开口部分133和支柱构件111的内部而插入电缆101。通过第二贯穿孔155经由基座构件131的开口部分133和支柱构件111的内部而插入供气管103。

150.第一贯穿孔153形成为在上下方向上贯穿边框引导构件151。第二贯穿孔155与第一贯穿孔153分开地沿着边框引导部构件151的上下方向形成,以贯穿边框引导构件151的外周表面。

151.管接头171是连接支柱构件111与边框引导构件151的接头,并且可以设置为圆柱形状的管螺母。管接头171形成连接孔173,所述连接孔173连接至边框引导构件151的第二贯穿孔155。

152.参考图2,在实施方案中,夹持单元210配置为夹持车门铰链3,并且安装在固定于竖直旋转轴70的每一侧的基板211上。

153.这种夹持单元210安装在竖直旋转轴70的每一侧上,以夹持用于不同车辆类型的不同的车门铰链3。换句话说,由于如上所述将竖直旋转轴70设置为具有四个表面的多面体71,所以安装在每一侧的夹持单元210可以夹持对应于四种车辆类型的车门铰链3。

154.图8至图11分别示出应用于根据实施方案的用于安装车辆的车门铰链的系统的夹持单元。

155.参考图8至图11,如上所述,根据实施方案的夹持单元210通过安装板213安装在基板211上,并且分别在上下方向上设置在安装板213上。

156.在该示例中,夹持单元210分别配置在安装板213的上侧和下侧。在这种情况下,上夹持单元210夹持车门铰链3的上铰链,下夹持单元210夹持车门铰链3的下铰链。

157.每个夹持单元210包括第一驱动缸231、可移动块241、固定块251、第二驱动缸261以及止动块271。

158.第一驱动缸231是固定地安装在安装板213上的气动缸。可移动块241具有一对工

具销243,所述工具销243装配到车门铰链3的工具孔6b中,并且通过可移动支架245连接到第一驱动缸231的操作杆233。可移动块241可以通过第一驱动缸231的向前和向后操作经由可移动支架245在车身的车辆长度方向上移动。

159.固定块251具有夹持孔253,工具销243在穿过车门铰链3的工具孔6b之后适配到所述夹持孔253中,并且固定块固定地安装至安装板213。

160.固定块251不与通过第一驱动缸231在前后方向上移动的可移动支架245和可移动块241干涉。固定块251在第一驱动缸231与可移动块241之间固定地安装到安装板213。

161.在该示例中,可移动块241通过第一驱动缸231的向后操作而向后移动,并且可以通过固定块251夹持车门铰链3。

162.在实施方案中,在可移动块241随着第一驱动缸231的向前移动而向前移动的情况下,工具销243可以插入车门铰链3的工具孔6b中,并且可以将车门铰链3设置在可移动块241中。

163.在实施方案中,虽然车门铰链3设置到可移动块241,但是可移动块241可以通过第一驱动缸231的向后操作而向后移动,并且工具销243可以插入固定块251的夹持孔253中,从而通过可移动块241和固定块251来夹持车门铰链3。

164.第二驱动缸261是气动缸,并且通过固定支架263固定地安装到安装板213。止动块271支撑夹持在可移动块241与固定块251之间的车门铰链3。换句话说,止动块271设置为定位块,以防止夹持在可移动块241与固定块251之间的车门铰链3的移动。

165.止动块271连接至第二驱动缸261的操作杆265。止动块271可以通过第二驱动缸261的向前操作和向后操作在车辆宽度方向上往复运动。

166.图12示出应用于根据实施方案的用于安装车辆的车门铰链的系统的浮动结构。

167.参考图12,实施方案进一步包括浮动结构,所述浮动结构用于根据车身1的位置和组装偏差通过安装板213来精细地调节夹持单元210的位置。

168.在实施方案中,浮动结构包括浮动体311、第一浮动构件331以及第二浮动构件351。

169.浮动体311对应于安装板213,并且沿上下方向可滑动地联接到基板211。浮动体311可滑动地联接到在基板211上沿上下方向设置的导轨215。

170.第一浮动构件331支撑安装板213沿着车身1的车辆长度方向的向前移动和向后移动。第一浮动构件331连接到安装板213,并且沿着车身1的车辆长度方向可滑动地联接到浮动体311。

171.该第一浮动构件331包括固定地安装到安装板213的多个轨道块333。多个轨道块333中的每个轨道块333均沿车身1的车辆长度方向可滑动地联接至导轨313,导轨313沿着车身1的车辆长度方向设置在浮动体311上。

172.第二浮动构件351支撑经由第一浮动构件331连接到安装板213的浮动体311的上下移动。第二浮动构件351对应于浮动体311的底端安装于基板211。

173.第二浮动构件351包括安装块353和多个缓冲缸355。安装块353沿着车身1的车辆长度方向固定地安装到基板211。多个缓冲缸355以预定间隔安装到安装块353。

174.缓冲缸355是弹性地支撑浮动体311的底端的缓冲单元,并且配置为使得支撑浮动体311的底端的部分可以通过所述缸内部的弹簧(图中未示出)在上下方向上移动。

175.图13示出根据实施方案的用于安装车辆的车门铰链的系统的一部分。

176.参考图13,实施方案进一步包括定心块411、支撑块511以及车身夹持器611,以用于在保持安装板213相对于车身1的基准位置的同时支撑和夹持车身1。

177.在实施方案中,定心块411保持安装板213相对于车身1的基准点,并且固定地安装到安装板213。定心块411可以装配到车身1的中心孔9中。

178.定心块411设置成截面随着定心块411远离车身1而逐渐增大的形状。换句话说,定心块411在端部形成锥形。

179.在实施方案中,如果出现车身1的组装偏差或位置偏差,定心块411装配到车身1的中心孔9中,并且可以通过第一浮动构件331和第二浮动构件351对设置在安装板213上的夹持单元210的位置进行精细地调节(参考图12)。

180.在实施方案中,支撑块511支撑车身1的外板并且固定地安装到安装板213。例如,支撑块511设置为橡胶材料的矩形块的形状。

181.另外,在实施方案中,车身夹持器611配置为夹持车身1,并且可旋转地安装在安装板213上。车身夹持器611包括旋转缸613和夹持块615。

182.旋转缸613固定地安装到安装板213,并且在车辆宽度方向上布置在安装板213上。旋转缸613具有通过气动压力而旋转的旋转杆614。

183.夹持块615夹持车身1的内侧并且连接到旋转缸613的旋转杆614。夹持块615可以通过进入车身1的内侧并通过旋转缸613的旋转杆614的旋转操作而旋转来夹持车身1的内侧。

184.旋转杆614可以通过本领域已知的丝杠联接结构在车辆宽度方向上往复运动,所述丝杠联接结构通过气动压力旋转并且将旋转运动转换成线性往复运动。

185.下文中,参考附图详细描述根据实施方案的用于安装车辆的车门铰链的系统100的操作。

186.首先,在实施方案中,车身1沿着车辆传送线传送到预定位置。在该过程中,通过在车辆传送线的两侧主驱动缸35的向后操作,夹具框架30沿着基座框架10上的导轨33在车辆宽度方向上远离车身1向后移动。

187.在实施方案中,电缆101和供气管103通过边框固定单元110定位于竖直旋转轴70的腔体内部。

188.在该示例中,电缆101通过基座构件131的开口部分133和支柱构件111的内部而保持在边框引导构件151的第一贯穿孔153中。供气管103通过基座构件131的开口部分133和立柱部件111的内部而保持在边框引导构件151的第二贯穿孔155中。

189.此外,竖直旋转轴70通过连接至伺服电机51的驱动轴53在上下方向上同轴地连接至旋转分度盘50的旋转中心轴线s。

190.在这种情况下,竖直旋转轴70对应于车身1的车辆类型通过旋转分度盘50以预定角度旋转。在实施方案中,由伺服电机51驱动的驱动轴53的扭矩传递至旋转分度盘50,并且连接至旋转分度盘50的竖直旋转轴70可以旋转预定角度(90度单位)。

191.在该示例中,竖直旋转轴70的一侧面对车身1的组装侧,并且,根据车身1的车辆类型夹持车门铰链3的夹持单元210在竖直旋转轴70的上侧和下侧均面对车身1的组装侧。

192.此外,在实施方案中,通过第一驱动缸231的向前操作,夹持单元210的可移动块

241在远离固定块251的方向上向前移动。另外,通过第二驱动缸261的向后操作,夹持单元210的止动块271向后移动。

193.在这种状态下,在实施方案中,车门铰链3设置于可移动块241,其中,车门铰链3设置于可移动块241,同时车门铰链3的工具孔6b插入可移动块241的工具销243。

194.然后,在实施方案中,通过第一驱动缸231的向后操作,可移动块241在靠近固定块251的方向上向后移动。

195.因此,在实施方案中,工具销243插入固定块251的夹持孔253中,并且车门铰链3通过可移动块241和固定块251而被夹持。

196.随后,在实施方案中,通过第二驱动缸261的向前操作使止动块271向前移动。然后,止动块271支撑夹持在可移动块241与固定块251之间的车门铰链3,并且防止车门铰链3的移动。

197.随后,在实施方案中,通过主驱动缸35的向前操作,夹具框架30沿着导轨33在接近车身1的车辆宽度方向上向前移动。

198.然后,在实施方案中,支撑块511支撑车身1的前部的立柱2和后部的立柱2,同时,定心块411联接至车身1的中心孔9,从而设置夹持单元210相对于车身1的基准位置。此时,夹持块615定位于车身1的内部,而不会干扰车身1的前部的立柱2和后部的立柱2。

199.在车身1的组装偏差或位置偏差的情况下,在实施方案中,当定心块411装配到车身1的中心孔9中时,支撑夹持单元210的安装板213的位置可以通过第一浮动构件331和第二浮动构件351精细地调节到预定位置。

200.在这种情况下,在实施方案中,安装板213可以通过第一浮动构件331的轨道块333在浮动体311中沿着前后方向滑动,并且安装板213的位置可以精细地调节到预定位置。

201.另外,在实施方案中,支撑安装板213的浮动体311可以通过第二浮动构件351的缓冲缸355沿着上下方向滑动,并且安装板213的位置可以精细地调节到预定位置。

202.在如上所述的状态下,在实施方案中,夹持块615通过旋转缸613的旋转杆614的旋转操作而旋转,并且车身1的内侧通过夹持块615被夹持。

203.因此,在实施方案中,夹持到夹持单元210的车门铰链3可以在车身1的前部的立柱2和后部的立柱2上正确地定位在上部的车门铰链安装部4和下部的车门铰链安装部4中。

204.在实施方案中,车门铰链3的铰链支架5与上部的车门铰链安装部4和下部的车门铰链安装部4紧密接触,并且铰链支架5的第一紧固孔5a与上部的车门铰链安装部4和下部的车门铰链安装部4的螺栓孔8相符合。

205.最后,在实施方案中,车门铰链3通过栓接装置(例如,螺栓滑槽(图中未示出))而螺栓连接到上部的车门铰链安装部4和下部的车门铰链安装部4。

206.根据如上所述的实施方案,用于夹持不同类型车辆的不同车门铰链3的夹持单元210可以配置在竖直旋转轴70的每一侧上,并且竖直旋转轴70可以通过旋转分度盘50而旋转。

207.因此,根据实施方案的用于安装车辆的车门铰链的系统可以用于积极应对多种类型的车辆的混合生产,并且由于不必根据每种车辆类型添加设备,因此可以减少设备投资成本。

208.另外,实施方案可以简化夹持单元210的配置,所述夹持单元210夹持车门铰链3,

并且可以通过沿上下方向同轴地连接竖直旋转轴70与旋转分度盘50来减小整个设备的重量和体积。

209.因此,在实施方案中,将车门铰链3同时安装到前部的立柱2和后部的立柱2的上部的车门铰链安装部4和下部的车门铰链安装部4使得由于工艺减少而导致劳动力和运营成本减少,从而进一步提高了工作效率和生产率。

210.此外,在实施方案中,通过减少整个装置的部件的数量,能够使装置的故障因素最小化,从而减少设备的维护和修理工作,并进一步提高设备的利用率。

211.此外,在实施方案中,电缆101和供气管103通过边框固定单元110形成在竖直旋转轴70内部,从而进一步提高了工人的操作自由度。

212.虽然参考目前视为是实际的实施方案来描述本发明,但是应该理解,本发明并不限于所公开的实施方案。相反,本发明构思的观念旨在覆盖包括在所附权利要求的精神和范围之内的各种修改形式和等效形式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1