一种降低电镀锌板表面丝状斑痕缺陷的方法与流程

[0001]

本发明涉及钢铁冶金技术领域,特别涉及一种降低电镀锌板表面丝状斑痕缺陷的方法。

背景技术:

[0002]

电镀锌板具有良好的耐腐蚀性、加工性、可焊性和涂漆性,在汽车、家电等行业得到广泛的应用。在实际生产中,电镀锌板表面丝状斑痕缺陷的发生,极大影响了产品的综合效益。

[0003]

在电镀锌板表面丝状斑痕缺陷中,丝状斑痕是一种典型代表,丝状斑痕在电镀锌板表面经常发生,发生率波动较大,最大可达35%。目前,有一种可以降低该种缺陷的方法是在镀锌前增加一道闪镀镍工序,但是闪镀镍技术会产生含镍离子的报废槽液和漂洗废水,而镍离子是重金属离子,其毒害性大,对环境污染大。随着国内对污染物排放的要求越来越严格,闪镀镍的应用将受到越来越大的限制。此外,有研究人员提出一种镀锌前闪镀铁的工艺,该工艺目前效果情况不明,并且需要对生产设备进行改造,需要额外的资金投入。

[0004]

因此,如何开发一种降低电镀锌板表面丝状斑痕缺陷的方法,成为亟待解决的技术问题。

技术实现要素:

[0005]

本发明目的是提供一种降低电镀锌板表面丝状斑痕缺陷的方法,工艺控制稳定,可操作性强,且丝斑缺陷改善明显,电镀锌板表面丝状斑痕缺陷发生率稳定为2%以下。

[0006]

为了实现上述目的,本发明提供了一种降低电镀锌板表面丝状斑痕缺陷的方法,所述方法包括:

[0007]

将电镀锌板的钢水进行冶炼,获得连铸坯;

[0008]

将所述连铸坯进行轧前加热、粗轧、精轧、轧后冷却和卷取,获得热轧板;

[0009]

将所述热轧板进行酸洗,获得表面质量好的电镀锌板;

[0010]

所述轧前加热中,板坯出炉温度为1180~1220℃;

[0011]

所述热轧包括粗轧和精轧,所述粗轧中,采用1+5道次进行轧制,控制粗轧出口温度为1020~1050℃,终轧温度为910~930℃,粗轧入口除鳞水全开,增加粗轧出口除鳞水;

[0012]

所述酸洗速度为140~160m/min。

[0013]

进一步地,所述电镀锌板的化学成分以质量分数计为:c≤0.10%;mn:0.12%~0.50%;p≤0.035%;s≤0.025%,al≥0.015%;ti:0.045%~0.075%;其余为fe及不可避免的杂质;

[0014]

进一步地,所述增加粗轧出口除鳞水,包括:在粗轧轧机r21和r24的出口增开除鳞水。

[0015]

进一步地,所述除鳞时采用双道次除鳞。

[0016]

进一步地,所述粗轧中,控制轧制速度为1~2.8m/s,控制粗轧总变形量为80~

83%,控制粗轧入口温度为1060~1090℃。这样设置有利于控制坯形精度、控制轧制稳定性;

[0017]

进一步地,所述精轧中,采用7道次进行轧制,控制f7通板速度为10.5~11.5m/s,增加f1后除鳞,精轧的出口温度为910~930℃。这样设置有利于进一步加强除鳞效果,同时保证精轧在奥氏体区域进行轧制。

[0018]

进一步地,所述精轧中,采用高速钢新辊进行轧制。这样设置可以有助于改善基板板面质量。

[0019]

进一步地,所述轧前加热中,控制铸坯高温段时间95~110min,控制铸坯在炉时间为220~260min。这样设置有利于控制钢坯氧化层在合适的范围内;

[0020]

进一步地,所述酸洗采用浅槽紊流酸洗的方式,具体为:开卷后利s辊破碎铁皮,后将带钢进入酸洗槽中酸洗,所述酸洗温度为75~85℃。

[0021]

本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

[0022]

本发明提供的一种降低电镀锌板表面丝状斑痕缺陷的方法,不用进行设备改造,通过轧制工艺和酸洗工艺的控制,“所述轧前加热中,板坯出炉温度为1180~1220℃;所述热轧包括粗轧和精轧,所述粗轧中,采用1+5道次进行轧制,控制粗轧出口温度为1020~1050℃,终轧温度为910~930℃,粗轧入口除鳞水全开,增加粗轧出口除鳞水;所述酸洗速度为140~160m/min。”这些参数同时满足,才能降低电镀锌板表面丝状斑痕缺陷,与现有生产工艺相比,工艺控制稳定,可操作性强,且丝斑缺陷改善明显,电镀锌板表面丝状斑痕缺陷发生率稳定为2%以下。

附图说明

[0023]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0024]

图1是本发明实施例提供的一种降低电镀锌板表面丝状斑痕缺陷的方法的流程图;

[0025]

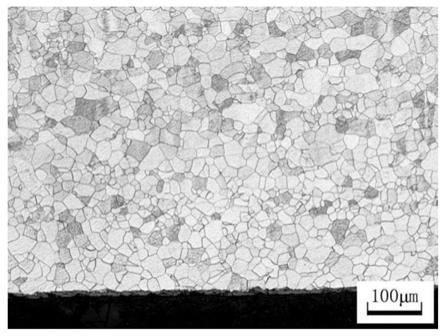

图2为对比例5热轧板试样表层部位金相组织形貌图;

[0026]

图3为实施例1热轧板试样表层部位金相组织形貌图;

[0027]

图4为对比例7试样表面形貌图;

[0028]

图5为对比例6试样表面形貌图。

具体实施方式

[0029]

下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

[0030]

在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

[0031]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

[0032]

本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:

[0033]

根据本发明一种典型的实施方式,提供了一种降低电镀锌板表面丝状斑痕缺陷的方法,如图1所示,包括:

[0034]

s1、将电镀锌板的钢水进行冶炼,获得连铸坯;

[0035]

s2、将所述连铸坯进行轧前加热、粗轧、精轧、轧后冷却和卷取,获得热轧板;

[0036]

s3、将所述热轧板进行酸洗,获得表面质量好的电镀锌板;

[0037]

所述轧前加热中,板坯出炉温度为1180~1220℃;

[0038]

所述热轧包括粗轧和精轧,所述粗轧中,采用1+5道次进行轧制,控制粗轧出口温度为1020~1050℃,终轧温度为910~930℃,粗轧入口除鳞水全开,增加粗轧出口除鳞水;

[0039]

所述酸洗速度为140~160m/min。

[0040]

本发明的工艺控制的原理为:

[0041]

板坯出炉温度控制在1180~1220℃的原因为:温度过低可能会导致板坯心部奥氏体化不完全,温度过高可能会导致表面氧化铁皮过多,清除难度加大。

[0042]

采用1+5道次进行轧制,粗轧入口除鳞水全开,增加粗轧出口除鳞水的原因为:

[0043]

现有技术中粗轧阶段通常采用3+3道次轧制,本申请将粗轧入口开启除鳞水改为1+5道次轧制,入口开启除鳞水并增加出口处除鳞水,该工艺改进的目的首先是更改轧制道次后粗轧阶段的轧制速度较原方案有所降低,可以使得除鳞时间更长,同时增加两根粗轧出口除鳞水更进一步加大除鳞效果,通过分析可知氧化铁残留是丝状斑痕缺陷产生的主要原因之一,因而通过粗轧工序的改进可以大幅降低由于氧化铁残留而导致的丝状斑痕缺陷。

[0044]

控制粗轧出口温度控制在1020~1050℃的原因为:采用新的粗轧除鳞工艺后,由于除鳞速度降低导致板坯温降大,其次为了保证精轧及终轧温度,所以将粗轧出口温度控制在该范围。

[0045]

控制终轧温度控制在910~930℃的原因为:该工艺控制设定的目的是在该温度范围进行轧制不会使得该钢种掉入两相区轧制,从而避免因为混晶导致表面丝状斑痕缺陷的产生。针对该钢种的奥氏体铁素体转变温度进行分析研究,当温度在900℃及以下时,会发生奥氏体向铁素体转变,当轧制温度落入该温度范围时,会导致先共析铁素体与奥氏体同时并存的现象,在后续冷却过程中先共析铁素体由于先析出,晶粒会比奥氏体转变过程中产生的铁素体晶粒粗大,从而导致混晶现象。表层混晶组织在冷轧工序会得到遗传,使得冷轧板板面存在混晶现象,而电镀工序表面锌粒具有取向生长的特征,最后导致晶粒粗大部位与其他晶粒细小部位锌粒生长方向呈现出明显差别,宏观上表现为丝状斑痕缺陷。通过对原轧制工艺(终轧温度为890℃)钢板进行组织观察,钢板表层0.1mm深度范围内组织较之内部组织粗大,晶粒度相差3个级别;而采用910℃~930℃终轧温度进行轧制时,钢板表层未观察到混晶特征。

[0046]

所述酸洗速度控制在140~160m/min的原因为:该工艺设定是针对该钢种基于实验室酸洗试验以及线上实施跟踪调整的基础上进行的最优酸洗速度选择,通过在实验室模拟现场腐蚀环境对热轧板料进行不同酸洗速度的试验以研究酸洗速度对热轧板板面的影

响,同时采用sem扫描电镜对酸洗后试样表面进行观察,以确定最佳酸洗方案,并进行现场酸洗实施跟踪。通过试验结合现场工艺,提出最佳酸洗速度,当速度为140~160m/min时,酸洗表面情况良好。酸洗时间过短可能会导致表面氧化铁残留,酸洗时间过长会导致表面酸洗不均匀,部分区域会存在粗大铁素体晶粒,在冷轧后该部位会出现混晶现象,从而导致电镀工序出现丝状斑痕缺陷。

[0047]

作为优选地实施方式,所述电镀锌板的化学成分以质量分数计为:c≤0.10%;mn:0.12%~0.50%;p≤0.035%;s≤0.025%,al≥0.015%;ti:0.045%~0.075%;其余为fe及不可避免的杂质;

[0048]

在本发明化学成分设计中控制原理如下:

[0049]

c≤0.10%,是提高钢材强度最有效的元素,碳含量过高会导致晶界碳化物的产生,严重影响材料的塑性,综合考虑碳含量控制在0.10%以内。

[0050]

mn:0.12%~0.50%,固溶于铁素体和奥氏体中,可提高强度,含量过高会导致延伸率下降和偏析,综合考虑锰含量控制在0.12%~0.50%。

[0051]

ti:0.045%~0.075%,可固定钢中的n,且ti的析出物可以起到细化晶粒和析出强化作用,但含量过高会导致塑性下降,综合考虑百分含量控制在0.045%~0.075%。

[0052]

al≥0.015%,钢中的脱氧剂,同时可以细化晶粒,提高冲击韧性,综合考虑百分含量控制在≥0.015%。

[0053]

p、s是钢中的有害杂质元素,钢中p易在钢中形成偏析,降低钢的韧性,s易形成硫化物类夹杂物,恶化钢板的性能,综合考虑,p含量≤0.035%,s含量s≤0.025%。

[0054]

作为优选的实施方式,所述增加粗轧出口除鳞水,包括:在粗轧轧机r21和r24的出口增开除鳞水。

[0055]

作为优选的实施方式,所述除鳞时采用双道次除鳞,除鳞速度为1~1.5m/s。该范围内的除鳞速度有利于除鳞更有效的去除表面氧化铁;过低影响轧制节奏,过高除鳞不彻底,会增加丝状斑痕缺陷的发生率。

[0056]

作为优选的实施方式,所述粗轧中,控制轧制速度为1~2.8mm/s,控制粗轧总变形量为80~83%,控制粗轧入口温度为1060~1090℃。在该温度下通过控制轧制速度以及各道次压下量可以获得均匀细小的奥氏体组织,同时配合除鳞速度能够有效去除表面氧化铁皮作为优选的实施方式,所述精轧中,采用7道次进行轧制,采用7道次进行轧制,控制f7通板速度为10.5~11.5m/s,增加f1后除鳞,控制精轧总变形量为90~93%,精轧的出口温度为910~930℃。通过轧制速度的控制以及压下量的控制可以保证精轧过程在奥氏体区域进行,同时采用该轧制工艺可以获得均匀的铁素体组织,避免混晶现象的发生,同时增开f1后除鳞可以进一步的加大除鳞能力,避免因为氧化铁去除不干净导致丝状斑痕缺陷的发生。

[0057]

作为优选的实施方式,所述轧前加热中,控制铸坯高温段时间95~110min,控制铸坯在炉时间为220~260min。通过该加热工序加热时间的控制可以避免因为加热时间导致的组织不均匀和表面过厚氧化铁的产生。

[0058]

作为优选的实施方式,所述卷取温度为600~650℃。在该温度下卷取可以减少卷取机的负荷,同时也可以避免内氧化情况的发生。

[0059]

作为优选的实施方式,所述酸洗采用浅槽紊流酸洗的方式,具体为:开卷后利用s辊进行表面氧化铁皮的破碎和剥离,然后进入三个酸洗槽中进行酸洗。

[0060]

作为优选的实施方式,所述酸洗温度为75~85℃。该酸洗温度可以使得氧化铁在其中快速反应,当温度过高时,酸液中的酸挥发过快会使得更换酸槽中酸洗液的频次增加,同时对环境有一定危害;温度过低会导致酸洗在设定速度条件下酸洗不够彻底。

[0061]

下面将结合实施例、对比例及实验数据对本申请的一种降低电镀锌板表面丝状斑痕缺陷的方法进行详细说明。

[0062]

s1、将电镀锌板的钢水进行冶炼,获得连铸坯;所述电镀锌板的化学成分如表1所示;

[0063]

表1-各实施例和对比例的化学成分质量分数

[0064]

组别c%si%mn%al%ti%p%s%实施例10.0020.030.250.50.070.010.01实施例20.0020.020.150.50.0450.030.02实施例30.0050.010.120.50.0750.0350.025实施例40.0020.030.250.50.070.010.01实施例50.0020.030.250.50.070.010.01对比例10.0020.030.250.50.070.010.01对比例20.0020.030.250.50.070.010.01对比例30.0020.030.250.50.070.010.01对比例40.0020.030.250.50.070.010.01对比例50.0020.030.250.50.070.010.01对比例60.0020.030.250.50.070.010.01对比例70.0020.030.250.50.070.010.01对比例80.0020.030.250.50.070.010.01

[0065]

s3、将所述连铸坯进行轧前加热、粗轧、精轧、轧后冷却和卷取,获得热轧板;粗轧入口除鳞水全开,在粗轧r21和r24的出口增开除鳞水;加热温度、粗轧、精轧、轧后冷却和卷取的工艺参数如表2所示;

[0066]

s4、将所述热轧板进行酸洗,获得表面无丝状斑痕缺陷的电镀锌板。

[0067]

表2

[0068]

[0069][0070]

将各实施例和对比例的酸洗后的电镀锌板的酸洗质量进行观察与评价,各组别实施100次,统计丝状斑痕缺陷的发生率;结果如表3所示。

[0071]

表3

[0072]

组别是否产生丝状斑痕缺陷丝状斑痕缺陷的发生率实施例1否1%实施例2否1%实施例3否2%实施例4否1%实施例5否2%对比例1是20%对比例2是35%对比例3是25%对比例4是20%对比例5是15%对比例6是30%对比例7是35%对比例8是12%

[0073]

由表3的数据可知:

[0074]

对比例1中初轧道次采用3+3道次,其他成分含量和工艺参数均大体上同实施例1,存在丝状斑痕缺陷,电镀锌板表面丝状斑痕缺陷发生率高达20%。

[0075]

对比例2中板坯出炉温度为1150℃,小于本发明的1180~1220℃范围内,其他成分含量和工艺参数均大体上同实施例1,存在丝状斑痕缺陷,电镀锌板表面丝状斑痕缺陷发生率高达35%。

[0076]

对比例3中板坯出炉温度为1280℃,大于本发明的1180~1220℃范围内,其他成分含量和工艺参数均大体上同实施例1,存在丝状斑痕缺陷,电镀锌板表面丝状斑痕缺陷发生率高达25%。

[0077]

对比例4中粗轧出口rt2温度为1100℃,大于本发明的1020~1050℃范围内,其他成分含量和工艺参数均大体上同实施例1,存在丝状斑痕缺陷,电镀锌板表面丝状斑痕缺陷发生率高达20%。

[0078]

对比例5中终轧温度为890℃,小于本发明的910~930℃范围内,其他成分含量和工艺参数均大体上同实施例1,存在丝状斑痕缺陷,电镀锌板表面丝状斑痕缺陷发生率高达15%。

[0079]

对比例6中酸洗速度为130m/min,小于本发明的140~160m/min范围内,其他成分

含量和工艺参数均大体上同实施例1,存在丝状斑痕缺陷,电镀锌板表面丝状斑痕缺陷发生率高达30%。

[0080]

对比例7中酸洗速度为170m/min,大于本发明的140~160m/min范围内,其他成分含量和工艺参数均大体上同实施例1,存在丝状斑痕缺陷,电镀锌板表面丝状斑痕缺陷发生率高达35%。

[0081]

对比例8中除鳞速度为1.8m/s,大于本发明的1~1.5m/s范围内,其他成分含量和工艺参数均大体上同实施例1,存在丝状斑痕缺陷,电镀锌板表面丝状斑痕缺陷发生率高达12%。

[0082]

本发明实施例1-5中丝斑缺陷改善明显,电镀锌板表面丝状斑痕缺陷发生率≤2%。

[0083]

以上数据表明“所述轧前加热中,板坯出炉温度为1180~1220℃;所述热轧包括粗轧和精轧,所述粗轧中,采用1+5道次进行轧制,控制粗轧出口温度为1020~1050℃,终轧温度为910~930℃,粗轧入口除鳞水全开,增加粗轧出口除鳞水;所述酸洗速度为140~160m/min。”这些参数同时满足,才能降低电镀锌板表面丝状斑痕缺陷。

[0084]

且除鳞速度高于1.5m/s也会增加丝状斑痕缺陷的发生率。

[0085]

附图2-4的说明

[0086]

图2为对比例5(终轧温度为890℃)热轧板试样表层部位金相组织形貌图;存在表面丝状斑痕缺陷;

[0087]

图3为实施例1(终轧温度为910℃)热轧板试样表层部位金相组织形貌;不存在表面丝状斑痕缺陷;

[0088]

以上图2和图3表明终轧温度不在本发明的910~930℃范围内,热轧板试样表层部位金相组织形貌中会存在丝状斑痕缺陷。

[0089]

图4为对比例7试样表面形貌,酸洗速度为170m/min,大于本发明的140~160m/min范围内,导致酸洗时间过短,会导致表面氧化铁残留。

[0090]

图5为对比例6试样表面形貌,酸洗速度为130m/min,小于本发明的140~160m/min范围内,导致酸洗时间过长,导致表面酸洗不均匀,部分区域会存在粗大铁素体晶粒,在冷轧后该部位会出现混晶现象,从而导致电镀工序出现丝状斑痕缺陷。

[0091]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0092]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0093]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1