一种摇篮式五轴数控机床摆台静刚度检测装置及其方法与流程

[0001]

本发明主要应用于机床静刚度测量领域,特别是一种摇篮式五轴数控机床摆台静刚度检测装置及其方法。

背景技术:

[0002]

机床作为机械制造领域的工作母机,在众多场合的意义重大,五轴数控机床作为机床中的尖端产品能够通过多轴联动实现复杂曲面零件的加工。由于材料和结构的特性,机床摆台会因受静力而产生形变,力与形变的比值即为刚度,工作台不同位置的刚度不同,它们是定值。

[0003]

目前使用的较为广泛的机床刚度检测方法有主轴加载法和静刚度仪法。静刚度仪主要用于车床的静刚度检测,对摆台的静刚度测量不适用且不便携。主轴加载法可测量单点的主轴和摆台的轴向相对静刚度,不能测量摆台的绝对静刚度,并且主轴加载法测量精度不高,测量点少。因此需要开发一种新的摇篮式五轴数控机床摆台静刚度检测装置及其方法。

技术实现要素:

[0004]

为克服现有的技术不足,解决现有技术中测量点单一,测量精度不高的问题,本发明旨在提出一种摇篮式五轴数控机床摆台静刚度检测装置及其方法,采用该装置能够检测摆摆台型五轴数控机床的摆台静刚度,为机床刚度评估和进一步的误差补偿提供原始数据。

[0005]

为此,本发明采取的技术方案是,一种摇篮式五轴数控机床摆台静刚度检测装置及其方法,分为传感器测量模块和加载模块,传感器测量模块包括电涡流位移传感器和磁力表座,磁力表座与电涡流位移传感器固定吸附在固定支架上;加载模块包括刀杆、连接盘、压力传感器、塑料壳、顶头、受力块、受力板、受力长板、定位杆和测量块。所属压力传感器套入连接盘凸台,并与顶头前端圆面接触;所述连接盘与刀杆、塑料壳通过螺纹连接固定;所述受力块被顶头末端压在工作台台面上受力;所述测量块与受力板均通过螺栓连接与工作台t型槽固定,所述受力长板通过定位杆与摆台加工孔配合定位。

[0006]

一种摇篮式五轴数控机床摆台静刚度检测方法,利用前述装置实现,测量步骤如下:刀杆与连接盘、压力传感器、塑料壳、顶头组装连接,受力块与受力长板连接,受力长板与工作台连接,利用机床主轴装夹刀杆并向工作台方向进给使顶头压住受力块从而使摆动轴受力,利用电涡流位移传感器测量工作台台面位移,拆下受力长板,将受力块放置于工作台,再次进行加力测量位移,再利用摆台摆动轴将工作台旋转90

°

,使受力块与受力板连接,并进给主轴使顶头压住受力块,使工作台承受切向力,并利用电涡流位移传感器测量测量块位移,计算出摆台转角和位移,最后通过刚度计算模型计算出摆台摆动轴和旋转轴轴向静刚度、摆台的切向静刚度。

[0007]

如前面所述的摇篮式五轴数控机床摆台静刚度检测方法,其特征是,具体步骤细

化如下:

[0008]

装置安装:压力传感器套入连接盘凸台,并与顶头前端圆面接触,将刀杆与连接盘、塑料壳、顶头通过螺纹组装连接,将刀杆装夹至主轴,并将主轴锁死,并将主轴移动至工作台台面左边缘上方,受力块与受力长板通过螺纹连接,受力长板和工作台加工孔通过定位杆定位,同时将电涡流位移传感器沿经过工作台台面圆心的两条正交直线布置,以测量台面位移;

[0009]

利用主轴进给,使顶头压入工作台台面的受力块,之后主轴缓慢进给并观察压力传感器读数,直至其达到50n,停留15s并利用传感器采集系统记录各位移传感器读数,之后缓慢进给主轴,且每增加50n停留15s并记录数据,直至增至800n,之后再以每次递减50n的方式后退主轴,并记录数据,直至压力传感器示数变为0n,记录各点位移变化s

az

,并利用一次拟合得到斜率1/k

az

,根据刚度定义该位置摆动轴刚度即为k

az

;

[0010]

拆卸下受力长板和受力块,将受力块放置于工作台台面中心位置,利用主轴进给,使顶头压入工作台台面的受力块,之后主轴缓慢进给并观察压力传感器读数,直至其达到50n,停留15s并利用传感器采集系统记录各位移传感器读数,之后缓慢进给主轴,且每增加50n停留15s并记录数据,直至增至800n,之后再以每次递减50n的方式后退主轴,并记录数据,直至压力传感器示数变为0n,记录各点位移变化s利用一次拟合得到斜率1/k,根据刚度定义该位置摆台轴向静刚度即为k,旋转轴刚度k

cz

=k

·

k

az

/(k

az-k);

[0011]

测量完成后将受力块通过螺钉固定于受力板上,并将受力板、测量块通过螺栓螺母连接工作台t型槽配合,其中受力板与一个测量块安装于摆转轴轴线上,并使受力块位于工作台台面边缘,另一个测量块与轴线成120

°

t型槽配合;

[0012]

使摆动轴转动90

°

,进给机床主轴使顶头压入受力块,布置电涡流位移传感器使其能检测测量块两个垂直面的位移,之后主轴缓慢进给并观察压力传感器读数,直至其达到50n,停留15s并利用传感器采集系统记录各位移传感器读数,之后缓慢进给主轴,且每增加50n停留15s并记录数据,直至增至800n,之后再以每次递减50n的方式后退主轴,并记录数据,直至压力传感器示数变为0n,记录各点位移变化s

t

;

[0013]

待测量完成后将受力板向工作台台面圆心处平移,使受力块位于台面边缘与圆心的中点处,并重复以上步骤进行加力测量位移;

[0014]

根据受力位置与旋转轴轴线距离l,利用m=f

·

l计算得到摆台所受力矩m,根据两个测量块与旋转轴轴线距离r,利用θ≈s

t

/r计算得到工作台转角θ,并对每个受力位置做力矩-转角图,并利用一次拟合得到斜率1/k

t

,根据刚度定义该受力位置切向刚度即为k

t

。

[0015]

本发明的特点及有益效果是:

[0016]

本发明对主轴加力和电涡流位移传感器进行组合利用,提出了摇篮式五轴数控机床摆台静刚度检测装置及其方法,使得刚度测点更丰富、精度更高,克服了传统精度测点单一、精度不高、读数不连续的缺点,同时分离出旋转轴和摆动轴的轴向静刚度,便于机床刚度评定和刚度改善。静刚度检测装置检测方法简单,测量效率高。

附图说明:

[0017]

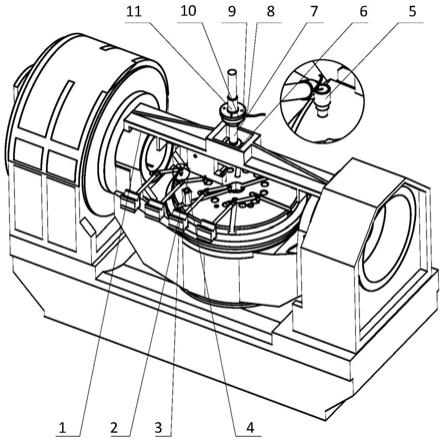

图1为本发明装置整体示意图,图中:1-受力长板,2-受力板,3-磁力表座,4-测量块,5-电涡流位移传感器,6-受力块,7-顶头,8-压力传感器,9-塑料壳,10-连接盘,11-刀

杆。

[0018]

图2为摆动轴0

°

位置的摆动轴轴向静刚度测量示意图。

[0019]

图3为摆动轴0

°

位置的转动轴轴向静刚度测量示意图。

[0020]

图4为摆动轴90

°

位置的测量示意图。

[0021]

图5为本发明装置部分零件的示意图,图中:11-刀杆,10-连接盘,9-塑料壳,8-压力传感器,7-顶头,6-受力块,2-受力板和4-测量块。

[0022]

图6为主轴夹持部分示意图,图中:11-刀杆,10-连接盘,9-塑料壳,8-压力传感器,7-顶头,6-受力块。

[0023]

图7为机床摆台旋转轴和摆动轴示意图。

[0024]

图8为受力长板与摆台连接图,图中:1-受力长板,12-定位杆。

[0025]

图9为测量流程图。

[0026]

图10为刚度计算流程图。

具体实施方式

[0027]

下面结合附图对本发明作出详细说明:

[0028]

参照图1、图5、图6和图7,本发明基于一种摇篮式五轴数控机床摆台静刚度检测装置,主要分为传感器测量模块和加载模块,传感器测量模块包括电涡流位移传感器5和磁力表座3,磁力表座3与电涡流位移传感器5固定吸附在固定支架上;加载模块包括刀杆11、连接盘10、压力传感器8、塑料壳9、顶头7、受力块6、受力板2、受力长板1、定位杆12和测量块4。所属压力传感器8套入连接盘10凸台,并与顶头7前端圆面接触;所述连接盘10与刀杆11、塑料壳9通过螺纹连接固定;所述受力块6被顶头7末端压在工作台台面上受力;所述测量块4与受力板2均通过螺栓连接与工作台t型槽固定,所述受力长板1通过定位杆12参照图7与摆台加工孔配合定位。

[0029]

参照图2、图3和图4一种摇篮式五轴数控机床摆台静刚度检测方法,利用前述装置实现,测量步骤如下:刀杆11与连接盘10、压力传感器8、塑料壳9、顶头7组装连接,受力块6与受力长板1连接,受力长板1与工作台连接,利用机床主轴装夹刀杆11并向工作台方向进给使顶头7压住受力块6从而使摆动轴受力,利用电涡流位移传感器5测量工作台台面位移,拆下受力长板1,将受力块6放置于工作台,再次进行加力测量位移,再利用摆台摆动轴将工作台旋转90

°

,使受力块6与受力板2连接,并进给主轴使顶头7压住受力块6,使工作台承受切向力,并利用电涡流位移传感器5测量测量块4位移,计算出摆台转角和位移,最后通过刚度计算模型计算出摆台摆动轴和旋转轴轴向静刚度、摆台的切向静刚度,摆台旋转轴和摆动轴以及加力方向的定义参照图8。

[0030]

如前面所述的摇篮式五轴数控机床摆台静刚度检测方法,其特征是,具体步骤细化如下:

[0031]

装置安装:压力传感器8套入连接盘10凸台,并与顶头7前端圆面接触,参照图6将刀杆11与连接盘10、塑料壳9、顶头7通过螺纹组装连接,将刀杆11装夹至主轴,并将主轴锁死,并将主轴移动至工作台台面左边缘上方,受力块6与受力长板1通过螺纹连接,受力长板1和工作台加工孔通过定位杆12定位,同时将电涡流位移传感器5沿经过工作台台面圆心的两条正交直线布置,以测量台面位移;

[0032]

摆动轴轴向静刚度测量:参照图2布置装置,参照图9,记测量次数i=1,利用主轴进给,使顶头7压入工作台台面的受力块6,之后主轴缓慢进给并观察压力传感器8读数f,直至其达到50n,停留15s并利用传感器采集系统记录各位移传感器读数,之后缓慢进给主轴,且每增加50n停留15s并记录数据,直至增至f>750n,之后再以每次递减50n的方式后退主轴,并记录数据,直至压力传感器8示数f<50n,记录各点位移变化s

az

,参照图10,利用一次拟合得到斜率1/k

az

,根据刚度定义该位置摆动轴轴向静刚度即为k

az

;

[0033]

旋转轴轴向静刚度测量:参照图9,记测量次数i=2,参照图3,拆卸下受力长板1和受力块6,将受力块6放置于工作台台面中心位置,利用主轴进给,使顶头7压入工作台台面的受力块6,之后主轴缓慢进给并观察压力传感器8读数f,直至其达到50n,停留15s并利用传感器采集系统记录各位移传感器读数,之后缓慢进给主轴,且每增加50n停留15s并记录数据,直至增至f>750n,之后再以每次递减50n的方式后退主轴,并记录数据,直至压力传感器8示数f<50n,记录各点位移变化s,参照图10,利用一次拟合得到斜率1/k,根据刚度定义该位置摆台轴向刚度即为k,旋转轴轴向静刚度k

cz

=k

·

k

az

/(k

az-k);

[0034]

测量完成后将受力块6通过螺钉固定于受力板2上,并将受力板2、测量块4通过螺栓螺母连接工作台t型槽配合,其中受力板2与1个测量块4安装于摆转轴轴线上,并使受力块6位于工作台台面边缘,另一个测量块4与轴线成120

°

t型槽配合;

[0035]

切向静刚度测量:参照图9,记测量次数i=3,参照图4,使摆动轴转动90

°

,进给机床主轴使顶头7压入受力块6,布置电涡流位移传感器5使其能检测测量块4两个垂直面的位移,之后主轴缓慢进给并观察压力传感器8读数,直至其达到50n,停留15s并利用传感器采集系统记录各位移传感器读数,之后缓慢进给主轴,且每增加50n停留15s并记录数据,直至增至f>750n,之后再以每次递减50n的方式后退主轴,并记录数据,直至压力传感器8示数f<50n,记录各点位移变化s

t

;

[0036]

待测量完成后将受力板2向工作台台面圆心处平移,使受力块6位于台面边缘与圆心的中点处,并重复以上步骤进行加力测量位移;

[0037]

参照图10,根据受力位置与旋转轴轴线距离l,利用m=f

·

l计算得到摆台所受力矩m,根据两个测量块6与旋转轴轴线距离r,利用θ≈s

t

/r计算得到工作台转角θ,并对每个受力位置做力矩-转角图,并利用一次拟合得到斜率1/k

t

,根据刚度定义该受力位置切向静刚度即为k

t

。

[0038]

本发明的摇篮式五轴数控机床摆台静刚度检测装置结构简单,安装方便。利用主轴进给对摆台实现轴向和切向加力,并利用电涡流位移传感器5测得摆台受轴向力时的摆台位移和受切向力时的测量块4的位移,再将测量块4位移换算为摆台转角,将切向力转换为力矩,最后利用刚度计算模型求出各个点的静刚度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1