一种铜合金铸轧辊套装配方法与流程

[0001]

本发明属于铸轧辊装配技术领域,涉及一种铜合金铸轧辊套装配方法。

背景技术:

[0002]

由于铜合金具有高导热率和优秀的高温机械性能,因此被当做铸轧辊套的理想材料,近年来随着铜合金辊套在铝合金铸轧领域中的应用,人们发现铜合金辊套与合金钢辊套的铸轧产品相比较,使用铜合金辊套可显著提高生产效率;拓宽可铸轧生产的合金范围;铝合金带坯具有组织致密、力学性能提高等优点。

[0003]

在铝合金板坯铸轧过程中,铸轧辊处在高温、高轧制压力、大轧制力矩的工作条件下,工况十分恶劣,为了有效传导铸轧过程中的轧制力及熔体产生的热量,铸轧辊由复杂流槽的辊芯和辊套过盈配合而成。传统的铸轧辊套与辊芯材质均为合金钢,其热膨胀系数相差不大,从事铸轧行业的工作者在长期的实践中总结得出了钢质辊套的装配工艺并应用到铸轧辊套装配生产中。

[0004]

铜合金用于铸轧辊套时与合金钢辊芯的热膨胀系数存在差异,导致铜合金铸轧辊套的装配有别于传统的钢质铸轧辊套的装配。若铜合金辊套过盈量的选择不适或装配时加热及冷却工艺不合理,则造成铜合金辊套在装配或铸轧使用过程中铜合金辊套炸裂、使用寿命较短、生产出的铝合金铸轧板坯存在表面质量及板形差等质量问题。

技术实现要素:

[0005]

本发明的目的在于针对现有技术存在的问题,提供一种铜合金铸轧辊套装配方法。

[0006]

为此,本发明采取如下技术方案:一种铜合金铸轧辊套装配方法,包括如下步骤:(1)铜合金辊套内径和合金钢辊芯外径粗加工:对铜合金辊套内径和合金钢辊芯外径进行车削加工至设计尺寸;(2)铜合金辊套内径精加工:对铜合金辊套内径进行磨削精加工,使得其内径偏差不大于0.02mm、表面粗糙度为ra1.2-1.6μm;(3)合金钢辊芯外径精加工:根据铜合金辊套内径实测数据,对合金钢辊芯外径进行磨削精加工,使得其外径过盈量为铜合金辊套内径的0.16-0.18%;(4)铜合金辊套加热:将铜合金辊套竖直置入加热炉内,将炉温设置为350℃进行加热,当铜合金辊套温度达到300-320℃时,将炉温设置为320℃进行保温;(5)热装配:开启炉盖测量铜合金辊套内径,当铜合金辊套内径大于合金钢辊芯直径2.5mm后在加热炉内进行装配,将合金钢辊芯吊起至铜合金辊套正上方并置入铜合金辊套内;(6)冷却:在加热炉内对铜合金辊套进行冷却,当铜合金辊套冷却至60℃以下时,将铜合金辊套移出至室内冷却至常温。

[0007]

进一步地,所述步骤(3)中合金钢辊芯直径的过盈量为0.163-0.176%。

[0008]

进一步地,所述步骤(4)中加热速率为50-80℃/h。

[0009]

进一步地,所述步骤(4)中保温时间为2-4h。

[0010]

进一步地,所述步骤(4)中加热前在铜合金辊套外表面安装温度传感器并在温度传感器上设有隔热棉。

[0011]

进一步地,所述步骤(5)热装配时炉温保持在320℃。

[0012]

本发明的有以效果在于:(1)在热装配过程中选用0.16-0.18%的过盈量,使铜合金辊套与合金钢辊芯之间可靠地传递扭矩,有效避免了热装配过盈量较小导致铜合金辊套与合金钢辊芯之间产生较大的相对位移对正常铸轧过程的影响,提高了铸轧辊的使用寿命,同时也避免过盈量过大导致铜合金铸轧铜合金辊套炸裂。

[0013]

(2)在热装配时采用为50-80℃/h的加热速率对铜合金辊套加热,以及炉内自然冷却的方式对辊套降温,有效避免了因加热及冷却工艺不合理而造成铜合金辊套产生炸裂。

附图说明

[0014]

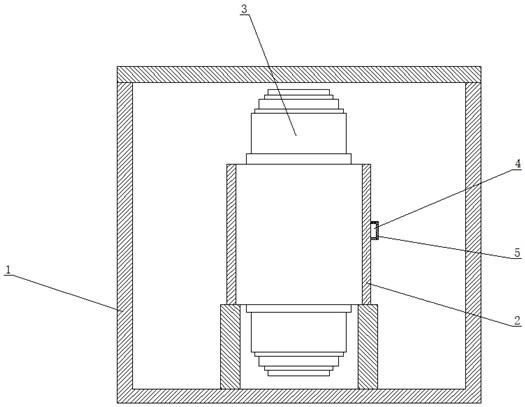

图1为本发明中铜合金辊套在加热炉中装配时的结构示意图;图中,1-加热炉,2-铜合金辊套,3-合金钢辊芯,4-温度传感器,5-隔热棉。

具体实施方式

[0015]

下面结合实施例对本发明做详细说明:一种铜合金铸轧辊套装配方法,包括如下步骤:(1)铜合金辊套内径和合金钢辊芯外径粗加工:根据设计要求,对铜合金辊套内径和合金钢辊芯外径进行车削加工,加工时首先车削合金钢辊芯外径,然后根据合金钢辊芯的外径确定铜合金辊套内径的加工尺寸,并对其内径进行车削加工。

[0016]

(2)铜合金辊套内径精加工:对铜合金辊套内径进行磨削精加工,削精加工时砂轮的转速控制在1200-1400r/min,加工完成后,使得铜合金辊套的内径偏差不大于0.02mm,表面粗糙度控制在ra1.2-1.6μm、同轴度不大于0.02mm、两端辊径差不大于0.02mm。

[0017]

(3)合金钢辊芯外径精加工:根据铜合金辊套精加工后的内径实际测量尺寸对合金钢辊芯外径进行磨削精加工,为了装配过程的顺利,加工完毕后使得合金钢辊芯的锥度不大于0.01mm、同轴度不大于0.01mm、圆度不大于0.01mm,凸度为0,本方法采用过盈装配吗,合金钢辊芯外径的过盈量可选为铜合金辊套内径的0.16-0.18%,进一步优选过盈量为0.163-0.176%,在本实施例中采用的过盈量为0.165%。

[0018]

此外,在车削以及磨削的过程中,每道车削、磨削工序误差不大于0.02mm。

[0019]

(4)铜合金辊套加热:将铜合金辊套竖直置入加热炉内并在铜合金辊套外表面安装温度传感器,加热炉采用本领域常用加热炉且加热炉上还设有本领域常用的加热速率控制装置,温度传感器用于在加热过程中实时监测铜合金辊套的温度,为了保证监测的准确性,防止加热炉对温度传感器的干扰,温度传感器4上还设有隔热棉5(如图1所示),加热时,将加热炉的炉温设置为350℃进行加热,加热的速率要控制在50-80℃/h即铜合金辊套每小时升温50-80℃,避免因加热过快铜合金辊套发生龟裂,在本实施例中加热速率采用50℃/

h,当热铜合金辊套的温度达到300-320℃时,将加热炉的炉温设置为320℃对铜合金辊套进行保温2-4h,本实施例中,铜合金辊套的加热的温度为315℃,保温时间为4小时,保温的目的是保证铜合金辊套表面温度均匀并和炉温度相同。

[0020]

(5)热装配:开启炉盖测量铜合金辊套内径,当铜合金辊套内径大于合金钢辊芯直径2.5mm后在加热炉内进行装配,具体地,可采用比合金钢辊芯直径大2.5mm的手持测量杆测进行测量,测量时只需将测量杆水平放置到铜合金辊套顶端的开口处即可,如能刚好放入则说明尺寸合适即可进行装配,装配时将合金钢辊芯吊起至铜合金辊套正上方然后确定圆周位置,缓慢将合金钢辊芯置入铜合金辊套内,当合金钢辊芯进入铜合金辊套三分之一处时即可快速进行装配操作,在装配过程中炉温保持在320℃。

[0021]

(6)冷却:装配完成后关上加热炉炉盖停止加热,并在加热炉内对铜合金辊套进行自然冷却,为了铜合金辊套在炉内充分消除装配应力,冷却过程中不得借助其它任何方法加快冷却速度,当铜合金辊套冷却至60℃以下时,具体地,本实施例中冷却温度为50℃,即可将装配好的辊移出至室内进冷却至常温,然后可在铜合金辊套表面进行其他机械加工。

[0022]

经过本实例装配的铜合金辊套在投入铸轧使用时,可有效传递铸轧载荷,铜合金辊套与合金钢辊芯之间相对运动达到250mm后趋于稳定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1