一种屏蔽电机板卷机壳筒的加工工艺的制作方法

1.本发明涉及板卷机壳筒加工工艺领域,尤其涉及一种屏蔽电机板卷机壳筒的加工工艺。

背景技术:

2.现有技术中,屏蔽电机板卷机壳筒成型技术是采用短弧压型模具手工间断送进多段压型工艺加工技术,该种工艺需人工送进、对作业者作业技能及熟练程度要求较高。

3.现有技术中存在的屏蔽电机板卷机壳筒加工工艺中主要存在以下问题:1)屏蔽电机中板卷机壳筒圆度难以控制:由于短弧压型模具手工间断送进多段短弧压型,多段圆弧变形的一致性难以保证,以至于压形结束后,机壳筒整体圆度难以保证。在最终包夹电机绕组铁芯时,影响机壳筒对铁芯的包夹贴合,这对板卷机壳筒结构的产品质量会造成一定影响。2)短弧压型模具手工间断送进多段压型工艺加工技术,需人工送进、对作业者作业技能及熟练程度要求较高,生产效率低、作业劳动强度大。

技术实现要素:

4.本发明的目的在于提供一种屏蔽电机板卷机壳筒的加工工艺,不仅能可靠保证成型加工后板卷机壳筒的圆度,还能大大地提高加工效率。

5.在一种可能的实现方式中,所述一种屏蔽电机板卷机壳筒的加工工艺包括:利用弧形翻转成型夹具将板料挤压成规则圆筒状,以获得与电机绕组铁芯贴合的机壳筒。

6.在一种可能的实现方式中,弧形翻转成型夹具设置有梯形槽结构,以便于更换不同规格的夹具。

7.在一种可能的实现方式中,所述利用弧形翻转成型夹具将板料挤压成规则圆筒状之前,还包括:通过剪板机冲裁板料,得到小幅板材;

8.通过钻床在所述小幅板材上加工接线盒底座孔。

9.在一种可能的实现方式中,所述利用弧形翻转成型夹具将板料挤压成规则圆筒状之后,还包括:磷化预处理机壳筒;为机壳筒涂防锈底漆。

10.在一种可能的实现方式中,所述小幅板材呈矩形状。

11.在一种可能的实现方式中,所述小幅板材呈长度为650.35毫米、宽度为477.25毫米的矩形状。

12.在一种可能的实现方式中,所述机壳筒的内径为102.5mm、外径为105.7mm。

13.在一种可能的实现方式中,所述弧形翻转成型夹具由芯轴、至少两个夹紧模块、转轴组件、至少两个辅助模块、浮动支板、复位弹簧、下模底板、至少两个动模固定板组成;其中,所述至少两个辅助模块分别通过螺栓把合在所述下模底板上;所述至少两个动模固定板分别通过螺栓与所述至少两个辅助模块把合在一起;所述至少两个夹紧模块分别通过所述转轴组件,与所述至少两个动模固定板相连;其中,在外力作用下,所述至少两个夹紧模块可在转轴上翻转运动;所述浮动支板的一端与所述至少两个夹紧模块底部连接;所述浮

动支板的另一端与所述复位弹簧连接;其中,所述复位弹簧用于给所述至少两个夹紧模块施加反向阻力,使所述芯轴在下压过程中与被卷板材紧紧无隙贴合,并在所述芯轴压型结束回撤过程中辅助所述至少两个夹紧模块复位。

14.在一种可能的实现方式中,所述利用弧形翻转成型夹具将板料挤压成规则圆筒状,包括:将弧形翻转成型夹具放置于油压机上;其中,安装芯轴的上模支撑架与油压机压头相连;将所述板料定位于夹具体上;通过连接在油压机压头上的芯轴将板料压入弧形翻转成型夹具内;当压形结束后油压机抬升并带动芯轴拖带卷好的机壳筒向上移动并带动翻转夹具复位。

附图说明

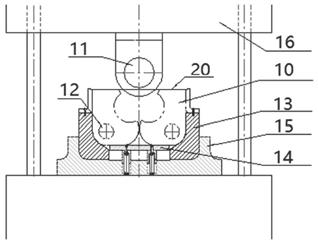

15.图1为本发明具体实施方式中弧形翻转成型夹具的结构示意图;

16.图2-图6为本发明具体实施方式中机壳筒的加工过程示意图;

17.图7为为本发明具体实施方式中屏蔽电机板卷机壳筒的加工工艺的流程示意图。

具体实施方式

18.以下实施例用于说明本发明,但不用来限制本发明的范围。本具体实施方式提供了一种屏蔽电机板卷机壳筒的加工工艺,采用该工艺不仅能可靠保证成型加工后板卷机壳筒的圆度,还能大大地提高加工效率。

19.为了使本领域技术人员更好的理解本发明技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参考图1,本具体实施方式提供的屏蔽电机板卷机壳筒的加工工艺,其可利用弧形翻转成型夹具将板料挤压成规则圆筒状,避免现有技术中屏蔽电机中板卷机壳筒圆度难以控制的技术问题,具体的,短弧压型模具手工间断送进多段短弧压型,多段圆弧变形的一致性难以保证,以至于压形结束后,机壳筒整体圆度难以保证。在最终包夹电机绕组铁芯时,影响机壳筒对铁芯的包夹贴合,这对机壳筒结构的产品质量会造成一定影响,而通过本申请的加工工艺可以获得与电机绕组铁芯贴合的机壳筒,保证成型加工后板卷机壳筒均与电机绕组铁芯包夹贴合,进而保证了机壳筒的圆度。

21.在一种可能的实现方式中,如图1所示,所述弧形翻转成型夹具由芯轴11、至少两个夹紧模块(未示出)、转轴组件12、至少两个辅助模块13、浮动支板14、复位弹簧(未示出)、下模底板15、至少两个动模固定板组成;其中,所述至少两个辅助模块分别通过螺栓把合在所述下模底板上;所述至少两个动模固定板分别通过螺栓与所述至少两个辅助模块把合在一起;所述动模固定板设置在两个辅助模块13的端部,对辅助模块起固定作用。一般的,动模固定板可以呈长方形。所述至少两个夹紧模块分别通过所述转轴组件,与所述至少两个动模固定板相连;其中,在外力作用下,所述至少两个夹紧模块可在转轴上翻转运动;所述浮动支板的一端与所述至少两个夹紧模块底部连接;所述浮动支板的另一端与所述复位弹簧连接;其中,所述复位弹簧用于给所述至少两个夹紧模块施加反向阻力,使所述芯轴在下压过程中与被卷板材紧紧无隙贴合,并在所述芯轴压型结束回撤过程中辅助所述至少两个

夹紧模块复位。其中,所述转轴组件包括转轴和轴套,两者协同运作完成夹紧模块的转动。

22.在一种可能的实现方式中,如图1-图6所示,所述利用弧形翻转成型夹具将板料挤压成规则圆筒状,包括:将弧形翻转成型夹具10放置于油压机压头16上;其中,安装芯轴的上模支撑架与油压机压头相连16;将所述板料20定位于夹具体上;通过连接在油压机压头上的芯轴将板料压入弧形翻转成型夹具内;当压形结束后油压机抬升并带动芯轴拖带卷好的机壳筒向上移动并带动翻转夹具复位。

23.具体的,图1示出的是将所述板料20定位于夹具体上的步骤。图2-图6示出通过连接在油压机压头16上的芯轴将板料20压入弧形翻转成型夹具10内并复位的过程;具体的,图2中芯轴11将板料20压入弧形翻转成型夹具10内;图3中芯轴11将板料20压入弧形翻转成型夹具内的弧部下端;图4中油压机的压力产生的翻转力矩使得弧形翻转成型夹具发生内侧翻转合拢;图5中弧形翻转成型夹具10发生内侧翻转合拢直至将板料20紧紧包夹在芯轴11外圆表面上,最终完成机壳筒21的成型加工;图6中压形结束后油压机压头16抬升并带动芯轴11拖带卷好的机壳筒21向上移动并带动弧形翻转成型夹具复位。

24.在一种可能的实现方式中,弧形翻转成型夹具设置有梯形槽结构,以便于更换不同规格的夹具。这样设置的好处在于通过梯形槽结构快速更换夹具体,可以迅速调整以适应不同规格型号产品板卷机壳筒的加工。

25.在一种可能的实现方式中,如图7所示,所述利用弧形翻转成型夹具将板料挤压成规则圆筒状之前,还包括:s71、通过剪板机冲裁板料,得到小幅板材;s72、通过钻床在所述小幅板材上加工接线盒底座孔。具体的,可以选择型号为z3050的摇臂钻床加工接线盒底座孔得到孔径为φ56的接线盒底座孔。在一种可能的实现方式中,所述小幅板材呈对边平行、相邻边垂直的矩形状。更为具体的,所述小幅板材呈长度为650.35毫米、宽度为477.25毫米的矩形状。

26.在一种可能的实现方式中,所述利用弧形翻转成型夹具将板料挤压成规则圆筒状之后,还包括:s74、磷化预处理机壳筒,为机壳筒涂防锈底漆。通过s71-s74所示的加工工艺,既可确保零件加工尺寸稳定,确保产品质量,也可以提高生产效率、明显降低作业劳动强度。

27.在一种可能的实现方式中,所述机壳筒的内径为102.5mm、外径为105.7mm。

28.虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1