轨道式自动焊机头的制作方法

[0001]

本发明属于自动焊领域,更具体地说,本发明涉及一种基于双连杆式avc(arc voltage control,弧压控制)运动机构的轨道式自动焊机头。

背景技术:

[0002]

在电力、石化、制药等领域,随着自动化焊接技术的日益成熟,自动焊技术得到了广泛应用。外径>300mm、壁厚≤160mm的大型管道以及平板对接焊的焊接工作量大、焊接质量要求高,直接关系到整个工程的建设工期;轨道式自动焊因焊接效率和质量高,在大型管道和平板的焊接中逐步得到了应用。轨道式自动焊机头主要包括行走机构、送丝机构、焊丝调整机构、焊枪和焊枪avc运动机构。焊接时,通过圆形或直行轨道把自动焊机头固定在工件上,启动焊接程序,进行机头行走、焊枪引弧放电、自动送丝、焊枪运动等操作;自动焊机头沿轨道行走,反复焊接,直至焊接完成。

[0003]

焊接过程是通过焊枪前端的钨极放电,在钨极与工件之间形成电弧,熔化焊丝和工件,形成焊接熔池,最终实现工件之间的可靠连接。焊接过程中,钨极与熔池之间的距离影响着焊接电压,而焊接电压直接影响着熔池的宽度和深度,尤其在打底焊接时,决定着焊接的质量。由于轨道和工件的加工精度、安装精度等因素,自动焊执行机构与被焊管道并不能同心,或者在长度方向上平板不平;另一方面,在仰焊位置时,熔池受重力作用下坠。以上因素都将导致钨极与熔池之间的距离在焊接过程中会发生变化。

[0004]

在自动焊过程中,为了保证焊缝成形,轨道式自动焊机头一般通过avc控制模块实时检测电弧电压,通过焊枪avc运动机构,控制钨极与熔池之间的距离;即avc控制模块通过检测钨极与熔池之间实际电压与设定电压之前的差异,经过算法驱动焊枪avc运动机构,通过电机、齿轮、齿条进行焊枪的上下调节,控制钨极与熔池之间的距离,从而达到avc弧压跟踪控制的目的。在自动焊过程中,不仅需要avc弧压控制模块反应迅速,而且调节精度要高。

[0005]

现有的轨道式自动焊机头采用的焊枪avc运动机构一般为滑座式,如图1所示,包括驱动电机11、齿轮12、齿条13、滑座14及相关附件,控制着焊枪15上下做直线运动。但是,受制于滑座式结构设计,现有的轨道式自动焊机头存在以下问题:

[0006]

(1)滑座式avc运动机构采用齿轮、齿条传动方式,传动速度和传动精度受齿轮加工精度和大小的影响;如果齿牙密,avc调节精度提高,但是传动速度就会降低,影响轨道式自动焊机头调节速度;同时,为了增加调节精度,与驱动电机相连的齿轮较大,导致整个轨道式自动焊机头设计不紧凑;

[0007]

(2)滑座式avc结构设计虽然比较简单,但是带有齿条的滑座高度较大,加上焊枪的高度,会占用较大的空间,对处于狭窄空间的工件将无法实现焊接,影响了轨道式自动焊机头的使用范围。

[0008]

有鉴于此,确有必要提供一种能够解决上述问题的轨道式自动焊机头。

技术实现要素:

[0009]

本发明的目的在于:提供一种调节精度高且空间高度低的轨道式自动焊机头。

[0010]

为了实现上述发明目的,本发明提供了一种轨道式自动焊机头,用于轨道式自动焊过程中焊接行走、焊接送丝以及焊枪avc调节,其包括行走机构、送丝机构、焊丝调整机构、焊枪和双连杆式焊枪avc运动机构,焊枪固定于双连杆式焊枪avc运动机构,双连杆式焊枪avc运动机构固定于行走机构。

[0011]

作为本发明轨道式自动焊机头的一种改进,所述双连杆式焊枪avc运动机构包括avc支撑板、驱动电机、avc调节电机传动杆、驱动电机轴、传动杆连接头和双连杆结构;所述avc支撑板固定于行走机构,avc驱动电机固定于avc支撑板,avc调节电机传动杆的第一端通过驱动电机轴与驱动电机连接,avc调节电机传动杆的第二端通过传动杆连接头与双连杆结构连接。

[0012]

作为本发明轨道式自动焊机头的一种改进,所述传动杆连接头为带孔的结构,avc调节电机传动杆的第二端穿入传动杆连接头的孔中,形成滑动摩擦传动连接。

[0013]

作为本发明轨道式自动焊机头的一种改进,所述双连杆式焊枪avc运动机构还包括焊枪连接板和焊枪支架;所述双连杆结构的第一端可旋转地固定于avc支撑板,第二端可旋转地固定于焊枪连接板的第一端;所述双连杆结构的第二端与avc调节电机传动杆连接,由avc调节电机传动杆带动上下运动。

[0014]

作为本发明轨道式自动焊机头的一种改进,所述焊枪连接板的第二端向远离双连杆结构第一端的方向伸出,焊枪通过焊枪支架安装在焊枪连接板的第二端。

[0015]

作为本发明轨道式自动焊机头的一种改进,所述双连杆结构包括两根连杆和分别位于两根连杆两端的四个轴系;其中,第一连杆和第二连杆的第一端分别通过第一轴系、第二轴系可旋转地连接于avc支撑板,第一连杆和第二连杆的第二端分别通过第三轴系、第四轴系可旋转地连接于焊枪连接板的第一端;第一连杆和第二连杆长度相等,第一轴系、第二轴系之间的间距l1与第三轴系、第四轴系之间的间距l2相等,使得连接好的第一连杆和第二连杆彼此平行,第一轴系、第二轴系、第三轴系、第四轴系构成平行四边形结构。

[0016]

作为本发明轨道式自动焊机头的一种改进,所述第一轴系、第二轴系、第三轴系、第四轴系均包括轴承和轴,实现第一连杆、第二连杆与avc支撑板、焊枪连接板之间的可旋转连接。

[0017]

作为本发明轨道式自动焊机头的一种改进,所述第三轴系的轴与传动杆连接头固定连接或一体成型。

[0018]

作为本发明轨道式自动焊机头的一种改进,所述焊丝调整机构固定于焊枪。

[0019]

作为本发明轨道式自动焊机头的一种改进,所述送丝机构固定于行走机构。

[0020]

与现有技术相比,本发明轨道式自动焊机头通过双连杆式焊枪avc运动机构,实现焊枪上下位置的精确调节,从而达到avc弧压跟踪控制的目的,确保钨极与熔池之间距离保持不变;并能有效降低焊枪的高度,减小占用空间,满足处于狭窄空间的工件的自动焊接需求。

附图说明

[0021]

下面结合附图和具体实施方式,对本发明轨道式自动焊机头及其有益效果进行详

细说明。

[0022]

图1为现有的轨道式自动焊机头的结构示意图。

[0023]

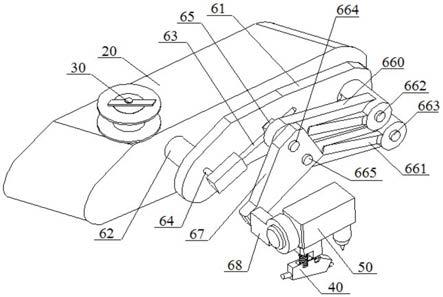

图2为本发明轨道式自动焊机头的结构示意图。

[0024]

图3为图2中双连杆式焊枪avc运动机构的运动原理图。

具体实施方式

[0025]

为了使本发明的目的、技术方案及其有益技术效果更加清晰,以下结合附图和具体实施方式,对本发明进行进一步详细说明。应当理解的是,本说明书中描述的具体实施方式仅仅是为了解释本发明,并非为了限定本发明。

[0026]

请参阅图2,本发明轨道式自动焊机头用于轨道式自动焊过程中焊接行走、焊接送丝以及焊枪avc调节,其包括行走机构20、送丝机构30、焊丝调整机构40、焊枪50和双连杆式焊枪avc运动机构。其中,焊丝调整机构40固定于焊枪50,焊枪50固定于双连杆式焊枪avc运动机构,送丝机构30和双连杆式焊枪avc运动机构分别固定于行走机构20。本发明使用双连杆式焊枪avc运动机构代替了现有技术中的滑座结构,空间高度降低,可以实现轨道式自动焊在狭小空间内的焊缝焊接。

[0027]

双连杆式焊枪avc运动机构包括avc支撑板61、驱动电机62、avc调节电机传动杆63、驱动电机轴64、传动杆连接头65和双连杆结构。其中,avc支撑板61固定于行走机构20上。avc驱动电机62固定于avc支撑板61,avc调节电机传动杆63的第一端通过驱动电机轴64与驱动电机62连接,avc调节电机传动杆63的第二端通过传动杆连接头65与双连杆结构连接。所述传动杆连接头65为带孔的方形结构,avc调节电机传动杆63的第二端穿入传动杆连接头65的孔中,形成滑动摩擦传动连接。avc调节电机传动杆63与传动杆连接头65之间的运动为滑动摩擦传动,摆脱了现有技术中齿轮与齿条传动精度的限制,不仅调节速度快,而且可以实现无级调节,精度高。

[0028]

所述双连杆式焊枪avc运动机构还包括焊枪连接板67和焊枪支架68。双连杆结构的第一端可旋转地固定于avc支撑板61,第二端可旋转地固定于焊枪连接板67的第一端;双连杆结构的第二端与avc调节电机传动杆63连接,由avc调节电机传动杆63带动上下运动。焊枪连接板67的第二端向远离双连杆结构第一端的方向伸出,焊枪50通过焊枪支架68安装在焊枪连接板67的第二端。根据杠杆原理,同样空间下,双连杆式焊枪avc运动机构的调节高度可达滑座结构的2倍以上,有效减少了滑座带来的空间占用,非常适用于狭窄空间内的自动焊接。

[0029]

所述双连杆结构包括两根连杆和分别位于两根连杆两端的四个轴系;其中,第一连杆660和第二连杆661的第一端分别通过第一轴系662、第二轴系663可旋转地连接于avc支撑板61,第一连杆660和第二连杆661的第二端分别通过第三轴系664、第四轴系665可旋转地连接于焊枪连接板67的第一端。第一连杆660和第二连杆661长度相等,第一轴系662、第二轴系663之间的间距l1与第三轴系664、第四轴系665之间的间距l2相等,使得连接好的第一连杆660和第二连杆661彼此平行,第一轴系662、第二轴系663、第三轴系664、第四轴系665构成平行四边形结构。双连杆式avc运动结构采用平行四边形的运动原理,使轨道式自动焊机头的焊枪始终与焊接面(或切线方向)保持垂直状态,保证在avc调节过程中焊枪相对角度保持不变,确保焊接质量。

[0030]

请参阅图3,双连杆式焊枪avc运动机构的运动原理如下:当驱动电机62通过avc调节电机传动杆63带动第三轴系664上下运动时,第一轴系662、第二轴系663因固定于avc支撑板61,所以整个过程中位置保持不变,只做旋转运动;第一轴系662和第二轴系663之间的间距l1、第三轴系664和第四轴系665之间的间距l2为固定距离,也保持不变;因此,第一连杆660、第二连杆661将以第一轴系662、第二轴系663为支点上下运动。

[0031]

第一轴系662、第二轴系663、第三轴系664、第四轴系665均包括轴承和轴,能够实现第一连杆660、第二连杆661与avc支撑板61、焊枪连接板67之间的可旋转连接。其中,第三轴系664的轴与传动杆连接头65固定连接或一体成型。焊接过程中,驱动电机62通过驱动电机轴64将力传递至avc调节电机传动杆63;然后,avc调节电机传动杆63给传动杆连接头65一个向上或者向下的作用力,带动第一连杆660、第二连杆661绕各自轴系上下运动,从而实现了焊枪连接板67、焊枪支架68、焊枪50的上下调节。

[0032]

使用本发明轨道式自动焊机头的自动焊设备进行自动焊的具体实施步骤为:

[0033]

1)安装好自动焊接设备,设定好焊接工艺参数,比如根据焊接材料、工件尺寸,设定好钨极与工件之间的焊接电压;启动焊接;

[0034]

2)行走机构20在行走电机带动下实现焊接行走,焊枪50与工件放电引弧实现母材和焊丝的熔化,送丝机构30自动把焊丝送达指定位置参与焊缝的形成;

[0035]

3)焊接过程中,avc控制模块按照一定的采集频率,实时检测钨极与熔池之间实际电压,并通过控制程序,与设定的焊接电压进行对比;

[0036]

4)如果实际电压高于设定的焊接电压,根据一定的算法,avc控制模块给驱动电机62发出顺时针旋转及大小的指令;然后,avc调节电机传动杆63给传动杆连接头65一个向下的作用力,带动第一连杆660、第二连杆661绕各自的轴系向下运动,从而实现焊枪50的整体向下调节;

[0037]

如果实际电压低于设定的焊接电压,根据一定的算法,avc控制模块给驱动电机62发出逆时针旋转及大小的指令;然后,avc调节电机传动杆63给传动杆连接头65一个向上的作用力,带动第一连杆660、第二连杆661绕各自轴系向上运动,从而实现焊枪50的整体向上调节;

[0038]

5)焊接过程不断重复步骤2)~4),直到整个焊接完成。

[0039]

通过以上描述可知,本发明轨道式自动焊机头至少具有以下优点:

[0040]

(1)使用双连杆式焊枪avc运动机构替代了现有技术中的滑座结构,整个调节机构以第一轴系662、第二轴系663为支点,根据杠杆原理,同样空间下,avc调节高度可达滑座式的2倍以上,减少了滑座带来的空间占有,非常适用于狭窄空间内的自动焊接;

[0041]

(2)avc调节电机传动杆63与传动杆连接头65之间的运动为滑动摩擦传动,摆脱了现有技术中齿轮与齿条传动精度的限制,不仅调节速度快,而且可以实现无级调节,精度高,从而达到avc弧压跟踪控制的目的,确保钨极与熔池之间距离保持不变;

[0042]

(3)双连杆式avc运动结构采用平行四边形的运动原理,使轨道式自动焊机头的焊枪始终与焊接面(或切线方向)保持垂直状态,保证在avc调节过程中焊枪始终垂直于工件,确保焊接质量。

[0043]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行适当的变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本

发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1