自动焊控制方法及系统与流程

自动焊控制方法及系统

【技术领域】

[0001]

本发明属于自动控制技术领域,更具体地说,本发明涉及一种自动焊控制方法及系统。

背景技术:

[0002]

目前,随着自动焊技术的发展,在电力、制药、石油化工等领域,自动焊设备得到了广泛的应用。为了满足不同的构件焊接的需要,如不同的位置、不同的管件尺寸等,在自动焊焊接过程中,自动焊控制系统需要控制自动焊机头进行机头行走、焊枪摆动、送丝等运动。为了保证焊接熔深和控制焊接热输入,焊接过程一般需要脉冲电流;同时,为了得到合格的焊缝,对自动焊机头的控制需要达到以下同步焊接的效果:在焊接机头行走的同时,焊枪摆动行走;当焊枪摆动到焊缝两侧位置时,电流为峰值,同时送丝速度为峰值;当焊枪在焊缝两侧之间摆动时,电流为基值,同时送丝速度为基值。

[0003]

现有的自动焊控制方法采用时间轴控制模式,在整个时间轴上的每个时间段内,实现焊接的机头行走、摆动、送丝和电流同步控制。然而,由于行走电机、摆动电机和送丝电机的型号、功率等不同,在执行峰值与基值命令切换时,各电机响应时间不一样,随着焊接进行,导致送丝运动不能与电流脉冲同步,影响焊接质量,增加焊接缺陷的风险。

[0004]

有鉴于此,实有必要提供一种新型的自动焊控制方法及系统以克服上述缺陷。

技术实现要素:

[0005]

本发明的目的是提供一种自动焊控制方法及系统,避免了送丝运动不能与电流脉冲同步的情况,满足焊接工艺要求,实现了高质量的自动化焊接。

[0006]

为了实现上述目的,第一方面,本发明提供一种自动焊控制方法,包括如下步骤:当摆动电机驱动焊枪摆动到焊缝的第一侧时,控制所述焊枪的焊接电流为峰值电流,且控制送丝电机的送丝速度为峰值送丝速度,并停留第一预设时间;当所述焊枪在所述焊缝的第一侧停留所述第一预设时间后,控制所述摆动电机驱动所述焊枪按照第一预设焊枪摆幅及第一预设焊枪摆动速度从所述焊缝的第一侧向第二侧摆动;在所述焊枪从所述焊缝的第一侧向第二侧摆动过程中,控制所述焊枪的焊接电流为基值电流,且控制所述送丝电机的送丝速度为基值送丝速度;当所述焊枪按照所述第一预设焊枪摆幅及所述第一预设焊枪摆动速度完成摆动后,所述焊枪到达所述焊缝的第二侧,控制所述焊枪的焊接电流为峰值电流,且控制所述送丝电机的送丝速度为峰值送丝速度,并停留第二预设时间;当所述焊枪在所述焊缝的第二侧停留第二预设时间后,控制所述摆动电机驱动所述焊枪按照第二预设焊枪摆幅及第二预设焊枪摆动速度从所述焊缝的第二侧向第一侧摆动;在所述焊枪从所述焊缝的第二侧向第一侧摆动过程中,控制所述焊枪的焊接电流为基值电流,且控制所述送丝电机的送丝速度为基值送丝速度。

[0007]

在一个优选实施方式中,所述当摆动电机驱动焊枪摆动到焊缝的第一侧时,控制所述焊枪的焊接电流为峰值电流,且控制送丝电机的送丝速度为峰值送丝速度,并停留第

一预设时间的步骤包括如下步骤:与所述摆动电机连接的摆动控制模块反馈第一开关量信号至控制器;所述控制器根据所述第一开关量信号发出第一控制信号至电源控制模块及送丝控制模块;所述电源控制模块根据所述第一控制信号控制与其相连的所述焊枪的焊接电流为峰值电流;所述送丝控制模块根据所述第一控制信号控制与其相连的送丝电机的送丝速度为峰值送丝速度;所述摆动控制模块控制所述焊枪在所述焊缝的第一侧停留第一预设时间。

[0008]

在一个优选实施方式中,所述在所述焊枪从所述焊缝的第一侧向第二侧摆动过程中,控制所述焊枪的焊接电流为基值电流,且控制所述送丝电机的送丝速度为基值送丝速度的步骤,包括如下步骤:所述控制器发出第二控制信号至所述所述电源控制模块及所述送丝控制模块;所述电源控制模块根据所述第二控制信号控制所述焊枪的焊接电流为基值电流;所述送丝控制模块根据所述第二控制信号控制所述送丝电机的送丝速度为基值送丝速度。

[0009]

在一个优选实施方式中,所述当所述焊枪按照所述第一预设焊枪摆幅及所述第一预设焊枪摆动速度完成摆动后,所述焊枪到达所述焊缝的第二侧,控制所述焊枪的焊接电流为峰值电流,且控制所述送丝电机的送丝速度为峰值送丝速度,并停留第二预设时间的步骤,还包括如下步骤:所述摆动控制模块反馈第二开关量信号至所述控制器;所述控制器根据所述第二开关量信号发出第三控制信号至电源控制模块及送丝控制模块;所述电源控制模块根据所述第三控制信号控制所述焊枪的焊接电流为峰值电流;所述送丝控制模块根据所述第三控制信号控制所述送丝电机的送丝速度为峰值送丝速度;所述摆动控制模块控制所述焊枪在所述焊缝的第二侧停留第二预设时间。

[0010]

在一个优选实施方式中,所述在所述焊枪从所述焊缝的第二侧向第一侧摆动过程中,控制所述焊枪的焊接电流为基值电流,且控制所述送丝电机的送丝速度为基值送丝速度的步骤,包括如下步骤:所述控制器发出第四控制信号至所述所述电源控制模块及所述送丝控制模块;所述电源控制模块根据所述第四控制信号控制所述焊枪的焊接电流为基值电流;所述送丝控制模块根据所述第四控制信号控制所述送丝电机的送丝速度为基值送丝速度。

[0011]

在一个优选实施方式中,所述第一预设时间与所述第二预设时间相等;所述第一预设焊枪摆幅与所述第二预设焊枪摆幅相等,所述第一预设焊枪摆动速度与所述第二预设焊枪摆动速度相等。

[0012]

第二方面,本发明还提供一种自动焊控制系统,包括控制器及与所述控制器通信连接的送丝控制模块、摆动控制模块及电源控制模块;所述控制器用于发送控制信号至所述送丝控制模块、摆动控制模块及电源控制模块,所述送丝控制模块用于根据所述控制信号控制与其相连的送丝电机的送丝速度,所述电源控制模块用于根据所述控制信号控制与其相连的焊枪的焊接电流,所述摆动控制模块用于根据所述控制信号控制与其相连的摆动电机的焊枪摆幅、焊枪摆动速度及焊枪停留时间。

[0013]

在一个优选实施方式中,还包括与所述控制器通信连接的行走控制模块,所述行走控制模块用于控制与其相连的行走电机的行走速度。

[0014]

在一个优选实施方式中,所述行走控制模块与所述行走电机之间、所述送丝控制模块与所述送丝电机之间及所述摆动控制模块与所述摆动电机之间还连接有电机驱动器。

[0015]

在一个优选实施方式中,还包括与所述控制器通信连接的电压控制模块,所述电压控制模块用于所述焊枪与熔池之间的电压。

[0016]

相比于现有技术,本发明提供的自动焊控制方法及系统,当焊枪摆动到焊缝的第一侧或第二侧时,在控制焊枪的焊接电流为峰值电流,且送丝电机的送丝速度为峰值送丝速度的同时,控制焊枪停留第一预设时间或第二预设时间,即以时间作为控制条件;当焊枪在焊缝的第一侧与第二侧之间摆动时,在控制焊枪的焊接电流为基值电流,且送丝电机的送丝速度为基值送丝速度的同时,焊枪是按照第一预设焊枪摆幅及第一预设焊枪摆动速度,或者第二预设焊枪摆幅及第二预设焊枪摆动速度进行摆动,即以位置作为控制条件。因此,保证了焊枪在焊缝两侧的停留时间内,峰值送丝速度和峰值电流实现同步控制,焊枪在焊缝两侧之间摆动的过程中,基值送丝速度和基值电流实现同步控制,避免了送丝运动不能与电流脉冲同步的情况,满足焊接工艺要求,实现了高质量的自动化焊接。

[0017]

为使发明的上述目的、特征和优点能更明显易懂,下文特举本发明较佳实施例,并配合所附附图,作详细说明如下。

【附图说明】

[0018]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0019]

图1为本发明提供的自动焊控制系统的原理框图;

[0020]

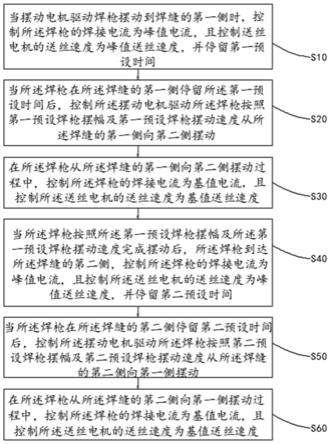

图2为本发明提供的自动焊控制方法的流程图;

[0021]

图3为本发明提供的自动焊控制方法的时间与焊枪位置、焊枪电流及送丝速度对应关系的坐标图;

[0022]

图4为本发明提供的自动焊控制方法的步骤s10的子步骤流程图;

[0023]

图5为本发明提供的自动焊控制方法的步骤s30的子步骤流程图;

[0024]

图6为本发明提供的自动焊控制方法的步骤s40的子步骤流程图;

[0025]

图7为本发明提供的自动焊控制方法的步骤s60的子步骤流程图。

【具体实施方式】

[0026]

下面将结合本发明实施例中附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

请参阅图1,其为本发明提供的自动焊控制系统100的原理框图。本发明提供的自动焊控制系统100,包括控制器10及与所述控制器10通信连接的送丝控制模块20、摆动控制模块30及电源控制模块40。

[0028]

所述控制器10用于发送控制信号至所述送丝控制模块20、摆动控制模块30及电源

控制模块40,所述送丝控制模块20用于根据所述控制信号控制与其相连的送丝电机21的送丝速度,所述电源控制模块40用于根据所述控制信号控制与其相连的焊枪41的焊接电流,所述摆动控制模块30用于根据所述控制信号控制与其相连的摆动电机31的焊枪摆幅、焊枪摆动速度及焊枪停留时间。具体的,电源控制模块40进一步连接焊接电源42,焊接电源42用于提供焊接电流及电压。本实施方式中,控制器10为plc(programmable logic controller,可编程逻辑控制器),控制器10用于控制信号的传输及数据存储。

[0029]

进一步地,自动焊控制系统100还包括与所述控制器10通信连接的行走控制模块50,所述行走控制模块50用于控制与其相连的行走电机51的行走速度。具体的,所述行走控制模块50与所述行走电机51之间、所述送丝控制模块20与所述送丝电机21之间及所述所述摆动控制模块30与所述摆动电机31之间还连接有电机驱动器11,可以理解,电机驱动器11用于驱动所述行走电机51、所述送丝电机21及所述摆动电机31进行运动。

[0030]

进一步地,自动焊控制系统100还包括与所述控制器10通信连接的电压控制模块60,所述电压控制模块60用于所述焊枪41与熔池之间的电压。本实施方式中,自动焊控制系统100还包括与所述控制器10通信连接的保护控制模块70,保护控制模块70实现了自动焊机头的各部件在焊接过程中自动保护的控制,提高了焊接的安全性。

[0031]

可以理解,图1所示的结构仅为示意,自动焊控制系统100还可以包括比图1中所示更多或者更少的组件,或者具有与图1所示不同的配置。图1中所示的各组件可以采用硬件、软件或其组合实现。

[0032]

下面结合图2-图7对上述各功能模块进行详细的介绍。

[0033]

如图2所示,其为本发明提供的自动焊控制方法的流程图。所应说明的是,本发明的方法并不受限于下述步骤的顺序,且其他实施例中,本发明的方法可以只包括以下所述步骤的其中一部分,或者其中的部分步骤可以被删除。

[0034]

本发明提供的自动焊控制方法,包括如下步骤:

[0035]

步骤s10:当摆动电机驱动焊枪摆动到焊缝的第一侧时,控制所述焊枪的焊接电流为峰值电流,且控制送丝电机的送丝速度为峰值送丝速度,并停留第一预设时间。

[0036]

步骤s20:当所述焊枪在所述焊缝的第一侧停留所述第一预设时间后,控制所述摆动电机驱动所述焊枪按照第一预设焊枪摆幅及第一预设焊枪摆动速度从所述焊缝的第一侧向第二侧摆动。

[0037]

步骤s30:在所述焊枪从所述焊缝的第一侧向第二侧摆动过程中,控制所述焊枪的焊接电流为基值电流,且控制所述送丝电机的送丝速度为基值送丝速度。

[0038]

步骤s40:当所述焊枪按照所述第一预设焊枪摆幅及所述第一预设焊枪摆动速度完成摆动后,所述焊枪到达所述焊缝的第二侧,控制所述焊枪的焊接电流为峰值电流,且控制所述送丝电机的送丝速度为峰值送丝速度,并停留第二预设时间。

[0039]

步骤s50:当所述焊枪在所述焊缝的第二侧停留第二预设时间后,控制所述摆动电机驱动所述焊枪按照第二预设焊枪摆幅及第二预设焊枪摆动速度从所述焊缝的第二侧向第一侧摆动。

[0040]

步骤s60:在所述焊枪从所述焊缝的第二侧向第一侧摆动过程中,控制所述焊枪的焊接电流为基值电流,且控制所述送丝电机的送丝速度为基值送丝速度。

[0041]

请参阅图3,其为本发明提供的自动焊控制方法的时间与焊枪位置、焊枪电流及送

丝速度对应关系的坐标图。由图3可知,假设焊枪的初始位置为焊缝左侧,首先,焊枪位于焊缝左侧的第一预设时间t1内,对应的,焊枪的焊接电流为峰值电流i

h

,且送丝电机的送丝速度为峰值送丝速度v

h

;然后,摆动电机驱动焊枪按照第一预设焊枪摆幅l及第一预设焊枪摆动速度v

d

从焊缝的左侧向右侧摆动,并且,摆动过程中,对应的,焊枪的焊接电流为基值电流i

b

,且送丝电机的送丝速度为基值送丝速度v

b

,具体的,假设焊枪从焊缝的左侧向右侧摆动的第一摆动时间为t2,则t2=l/v

d

;其次,焊枪完成摆动后,即焊枪到达焊缝的右侧,对应的,焊枪的焊接电流为峰值电流i

h

,且送丝电机的送丝速度为峰值送丝速度v

h

,并停留第二预设时间t3;最后,摆动电机驱动焊枪按照第二预设焊枪摆幅l及第二预设焊枪摆动速度v

d

从焊缝的右侧向左侧摆动,并且,摆动过程中,对应的,焊枪的焊接电流为基值电流i

b

,且送丝电机的送丝速度为基值送丝速度v

b

,具体的,假设焊枪从焊缝的右侧向左侧摆动的第二摆动时间为t2’,则t2’=l/v

d

,此时,焊枪重新回到初始位置,即焊缝的左侧。可以理解,实际应用时,循环上述步骤,通过熔化母材和焊丝实现工件的自动焊接,直至完成焊接。

[0042]

本实施方式中,第一预设时间t1与第二预设时间t3相等。第一预设焊枪摆幅与第二预设焊枪摆幅相等,均为l,第一预设焊枪摆动速度与第二预设焊枪摆动速度相等,均为v

d

,则计算得出的第一摆动时间为t2及第二摆动时间为t2’相等,焊枪的一个摆动周期为t1+t2+t2’+t3,也即2*(t1+t2)。

[0043]

本发明提供的自动焊控制方法,当焊枪摆动到焊缝的第一侧或第二侧时,在控制焊枪的焊接电流为峰值电流i

h

,且送丝电机的送丝速度为峰值送丝速度v

h

的同时,控制焊枪停留第一预设时间t1或第二预设时间t3,即以时间作为控制条件;当焊枪在焊缝的第一侧与第二侧之间摆动时,在控制焊枪的焊接电流为基值电流i

b

,且送丝电机的送丝速度为基值送丝速度v

b

的同时,焊枪是按照第一预设焊枪摆幅及第一预设焊枪摆动速度,或者第二预设焊枪摆幅及第二预设焊枪摆动速度进行摆动,即以位置作为控制条件。因此,保证了焊枪在焊缝两侧的停留时间内,峰值送丝速度和峰值电流实现同步控制,焊枪在焊缝两侧之间摆动的过程中,基值送丝速度和基值电流实现同步控制,避免了送丝运动不能与电流脉冲同步的情况,满足焊接工艺要求,实现了高质量的自动化焊接。

[0044]

进一步地,请参阅图4,图4为本发明提供的自动焊控制方法的步骤s10的子步骤的流程图。具体的,步骤s10还包括如下子步骤:

[0045]

步骤s101:与所述摆动电机连接的摆动控制模块反馈第一开关量信号至控制器。

[0046]

步骤s102:所述控制器根据所述第一开关量信号发出第一控制信号至电源控制模块及送丝控制模块。

[0047]

步骤s103:所述电源控制模块根据所述第一控制信号控制与其相连的所述焊枪的焊接电流为峰值电流。

[0048]

步骤s104:所述送丝控制模块根据所述第一控制信号控制与其相连的送丝电机的送丝速度为峰值送丝速度。

[0049]

步骤s105:所述摆动控制模块控制所述焊枪在所述焊缝的第一侧停留第一预设时间。

[0050]

可以理解,第一开关量信号即焊枪到达焊缝的第一侧的信号,第一控制信号即焊枪位于焊缝的第一侧时,控制焊枪的焊接电流为峰值电流及控制送丝电机的送丝速度为峰值送丝速度的控制信号。

[0051]

进一步地,请参阅图5,图5为本发明提供的自动焊控制方法的步骤s30的子步骤的流程图。具体的,步骤s30还包括如下子步骤:

[0052]

步骤s301:所述控制器发出第二控制信号至所述所述电源控制模块及所述送丝控制模块。

[0053]

步骤s302:所述电源控制模块根据所述第二控制信号控制所述焊枪的焊接电流为基值电流。

[0054]

步骤s303:所述送丝控制模块根据所述第二控制信号控制所述送丝电机的送丝速度为基值送丝速度。

[0055]

可以理解,第二控制信号即焊枪由焊缝的第一侧向第二侧摆动的过程中,控制焊枪的焊接电流为基值电流及控制送丝电机的送丝速度为基值送丝速度的控制信号。

[0056]

进一步地,请参阅图6,图6为本发明提供的自动焊控制方法的步骤s40的子步骤的流程图。具体的,步骤s40还包括如下子步骤:

[0057]

步骤s401:所述摆动控制模块反馈第二开关量信号至所述控制器。

[0058]

步骤s402:所述控制器根据所述第二开关量信号发出第三控制信号至电源控制模块及送丝控制模块。

[0059]

步骤s403:所述电源控制模块根据所述第三控制信号控制所述焊枪的焊接电流为峰值电流。

[0060]

步骤s404:所述送丝控制模块根据所述第三控制信号控制所述送丝电机的送丝速度为峰值送丝速度。

[0061]

步骤s405:所述摆动控制模块控制所述焊枪在所述焊缝的第二侧停留第二预设时间。

[0062]

可以理解,第二开关量信号即焊枪到达焊缝的第二侧的信号,第三控制信号即焊枪位于焊缝的第二侧时,控制焊枪的焊接电流为峰值电流及控制送丝电机的送丝速度为峰值送丝速度的控制信号。

[0063]

进一步地,请参阅图7,图7为本发明提供的自动焊控制方法的步骤s60的子步骤的流程图。具体的,步骤s60还包括如下子步骤:

[0064]

步骤s601:所述控制器发出第四控制信号至所述所述电源控制模块及所述送丝控制模块。

[0065]

步骤s602:所述电源控制模块根据所述第四控制信号控制所述焊枪的焊接电流为基值电流。

[0066]

步骤s603:所述送丝控制模块根据所述第四控制信号控制所述送丝电机的送丝速度为基值送丝速度。

[0067]

可以理解,第四控制信号即焊枪由焊缝的第二侧向第一侧摆动的过程中,控制焊枪的焊接电流为基值电流及控制送丝电机的送丝速度为基值送丝速度的控制信号。

[0068]

需要说明的是,本发明提供的自动焊控制方法的所有实施例均适用于本发明提供自动焊控制系统100,且均能够达到相同或相似的有益效果。

[0069]

综上,本发明提供的自动焊控制方法及系统100,当焊枪摆动到焊缝的第一侧或第二侧时,在控制焊枪的焊接电流为峰值电流i

h

,且送丝电机的送丝速度为峰值送丝速度v

h

的同时,控制焊枪停留第一预设时间t1或第二预设时间t3,即以时间作为控制条件;当焊枪在

焊缝的第一侧与第二侧之间摆动时,在控制焊枪的焊接电流为基值电流i

b

,且送丝电机的送丝速度为基值送丝速度v

b

的同时,焊枪是按照第一预设焊枪摆幅及第一预设焊枪摆动速度,或者第二预设焊枪摆幅及第二预设焊枪摆动速度进行摆动,即以位置作为控制条件。因此,保证了焊枪在焊缝两侧的停留时间内,峰值送丝速度和峰值电流实现同步控制,焊枪在焊缝两侧之间摆动的过程中,基值送丝速度和基值电流实现同步控制,避免了送丝运动不能与电流脉冲同步的情况,满足焊接工艺要求,实现了高质量的自动化焊接。

[0070]

以上所述仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1