一种带球体的旋转管接头数控车床加工用夹具组合及加工方法与流程

[0001]

本发明属于机械加工机床夹具领域,特别是涉及一种带球体的旋转管接头机械加工的数控车床用夹具。

背景技术:

[0002]

在带球体的旋转管接头加工中,由于球体部分要加工出平行的端面和与端面垂直的台阶孔,加工工序较多,特别是钛合金类,单工序加工时间较长,通常工艺路线如下:首先原材料棒材如图1所示通过数控车床加工螺纹、锥面、球体、和螺纹端内孔,中间需要调头装夹一次;然后再如图2所示用铣床装夹螺纹定位,铣球面端的两侧端面的平面;最后用液压三爪卡盘类数控车床,用镗软爪夹持球面部分,如图3所示加工出两端面的台阶孔以及内腔,中间也要调头装夹一次。

[0003]

在整个加工过程中,用到多种机床,且工艺路线复杂,特别是用三爪卡盘类夹具的装夹误差,导致加工精度差,特别是球体部分两端平面的平行度以及两端台阶孔的同轴度较差,难以保证在0.05mm以内,而且由于装夹时间和加工时间较长,经济性也不好。

技术实现要素:

[0004]

本发明的目的是为了使该类结构产品能够不需要铣床工序,加工内腔时不再受到三爪卡盘类数控车床的局限,只需通过具有弹簧气动夹头的数控车床一种加工设备便能加工此产品球面端两侧的构造。

[0005]

本发明提供了一种带球体的旋转管接头数控车床加工用夹具组合,包括第一工步夹具和第二工步夹具。通过第一工步夹具,将原来的铣平面和车台阶内孔以及镗内腔工序合并采用数控车床加工,减少夹持基准转换造成的装夹误差,用数控车床代替铣床铣平面也可缩短加工时间和减少机床使用种类。

[0006]

具体方案为:第一工步夹包括夹具底座、夹具压板和紧固件,夹具底座具有夹持柄、定位球面、定位槽和压板装配结构,夹具压板具有定位球面、加工避让区和紧固件装配结构;第二工步夹具包括夹具底座、夹具压板和紧固件,夹具底座具有夹持柄、定位阶梯轴台、定位槽和压板装配结构;夹具压板具有定位球面、加工避让区和紧固件装配结构;所述两个夹具的夹具底座和夹具压板通过紧固件和装配结构可拆卸地固定连接。

[0007]

优选地,所述定位球面的球心与夹持柄的轴线重合,定位槽侧面与加工零件的管接头螺纹外径间隙配合,定位槽底面与加工零件管接头螺纹外径接触定位,限制管接头以定位球面球心为中心的转动。

[0008]

所述定位球面与加工零件旋转管接头的球面配做。

[0009]

优选地,夹具底座定位槽一端具有排屑口。

[0010]

优选地,第一工步夹具包括一与夹持柄同轴心且与定位球面连通的排屑孔。

[0011]

优选地,所述夹具底座定位槽一端具有排屑口。

[0012]

所述第二工步夹具定位台阶与夹持柄轴心重合,定位台阶端面与旋转管接头第一工步加工表面接触定位,定位台阶面侧圆周面与旋转管接头第一工步加工台阶孔内表面间隙配合,间隙小于旋转管接头形位公差。

[0013]

优选地,夹具底座与夹具压板之间通过定位台阶定位。

[0014]

优选地,上述紧固件可以是螺栓,夹具底座的压板装配结构是螺纹孔,夹具压板的紧固件装配结构是螺栓孔。

[0015]

进一步地,上述紧固件也可以是快拆螺栓。

[0016]

基于本发明前述的夹具组合对带球体的旋转管接头半成品的装夹和定位,本发明还提供了一种带球体的旋转管接头数控车床加工方法,其特征在于:先采用第一工步夹具对加工完螺纹端和球体端球体表面的旋转管接头半成品进行装夹,用数控车床切削加工旋转管接头球面端的端面和该侧的台阶孔,以及内腔;然后采用的第二工具夹具将翻转后的旋转管接头半成品进行装夹,用数控车床完成该侧端面和台阶孔的切削加工。

[0017]

两个工步的切换通过在同一台数控车床上换装第二工步夹具来实现,或者在一台数控车床上装夹第一工步夹具,另外一台数控车床上装夹第二工步夹具,通过切换工位来实现两个工步的加工。

[0018]

进一步地,还包括通过数控车床用棒材加工螺纹、锥面、球体和螺纹端内孔。

[0019]

通过本发明提供的夹具组合和方法,将铣平面和车台阶内孔以及内腔工序合并采用数控车床加工,减少夹持基准转换造成的装夹误差,同时用数控车床代替铣床铣平面也缩短了加工时间。

附图说明

[0020]

图1为现有加工工艺数控车床加工工序示意图;

[0021]

图2为现有加工工艺铣床加工平面工序示意图;

[0022]

图3为现有加工艺数控车床加工内孔工序示意图;

[0023]

图4为本发明第一工步夹具的俯视图。

[0024]

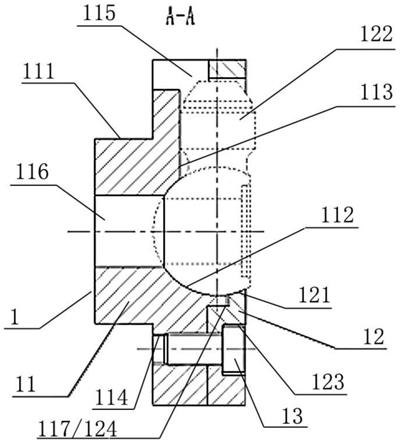

图5为本发明图4的a-a剖视图。

[0025]

图6为本发明第二工步夹具的俯视图。

[0026]

图7为本发明图6的b-b剖视图。

[0027]

图中:

[0028]

1.第一工步夹具,2.第二工步夹具,11.夹具底座,12.夹具压板,13.固定螺栓,

[0029]

111.夹持柄,112.定位球面,113.定位槽,114.螺纹孔,115排屑口,

[0030]

116.排屑孔,117.定位台阶,121.定位球面,122.加工避让区,123.螺栓孔,

[0031]

124.定位台阶,

[0032]

21.夹具底座,22.夹具压板,23.固定螺栓,211.夹持柄,

[0033]

212.定位阶梯轴台,213.定位槽,214.螺纹孔,215.排屑口,216.定位台阶,

[0034]

221.定位球面,222.加工避让区,223.螺栓孔,224.定位台阶。

具体实施方式

[0035]

下面结合附图4-7和具体实施例对发明做进一步说明,以助于理解本发明的内容。

[0036]

本发明提供了一种夹具组合,用于对旋转管接头球体部分的两个平行端面和两端面处的台阶孔加工时工件(旋转管接头半成品)的夹持固定,包括第一工步夹具1和第二工步夹具2。通过第一工步夹具1和第二工步夹具2,将铣平面和车台阶内孔以及镗内腔工序合并采用数控车床加工,减少夹持基准转换造成的装夹误差,用数控车床代替铣床铣平面也可缩短加工时间和减少机床使用种类。

[0037]

如图4和图5所示,第一工步夹具1包括夹具底座11、夹具压板12,和用于将夹具压板12装配在夹具底座11上的固定螺栓13。夹具底座11具有夹持柄 111,用于与数控车床上的卡盘配合装夹。还有定位球面112和定位槽113,以分别与工件的球体部分的球面配合定位,和与工件的螺纹端配合定位,通过对工件的球体和螺纹端共同定位,保证了工件半成品装夹精度和稳定。夹具底座11 上还有对称设置的螺纹孔114以安装固定螺栓13,同时在定位球面112中心位置和定位槽113端部均设置有排屑口116、排屑孔115,排屑孔116直径应略大于工件内腔直径,既具有排屑作用又有让刀作用,以便于加工内腔。夹具底座 11在两侧对称设置定位台阶117,以与夹具压板12的上对应的定位台阶124配合实现夹具压板12在夹具底座11上的准确定位。

[0038]

夹具压板12内侧壁具有定位球面121,以从工件球体轴心线外侧压住工件球体,与夹具底座11上的定位球面112分别从工件球体轴心线两侧夹紧工件,实现工件的装夹定位。夹具压板12上对应于工件待加工的部分设置有加工避让区 122以便于下刀加工端面和台阶孔、内腔,螺栓孔123和定位台阶124用于夹具压板在夹具底座上的安装和定位。

[0039]

所述定位球面112的球心与夹持柄111的轴线重合,定位槽113侧面与加工零件的管接头螺纹外径间隙配合,定位槽113底面与加工零件管接头螺纹外径接触定位,限制管接头以定位球面112球心为中心的转动。

[0040]

所述定位球面112与加工零件旋转管接头的球面配做。

[0041]

所述夹具底座11定位槽113外侧端部具有排屑口115,以避免碎屑杂物的累积影响定位精度。

[0042]

所述排屑孔116可以防止定位球面112累积碎屑杂物,从而避免碎屑杂物的累积影响定位精度。

[0043]

所述第一工步夹具1的夹具底座11和夹具压板12通过定位台阶117与124 定位,使用固定两个螺栓13穿过螺栓孔123拧入螺纹孔114进行夹具压板12 的固定。

[0044]

如图6和图7所示,第二工步夹具2包括夹具底座21、夹具压板22和固定螺栓23。与第一工步夹具一样,夹具底座21具有夹持柄211、定位槽213、螺纹孔214、排屑口215和定位台阶216等结构;夹具压板22具有定位球面221、加工避让区222、螺栓孔223和定位台阶224等结构。与第一工具夹具不同的是,取消了定位球面而代之以定位阶梯轴台212,以如图7所示与工件半成品球体上一侧加工出的端面和台阶孔配合对工件进行准确定位,该定位结构作用是保证两个平面的平行度和孔的同轴度。

[0045]

所述夹具底座21定位槽213一端具有排屑口215,以避免碎屑杂物的累积影响定位精度。

[0046]

所述第二工步夹具2夹具底座的定位台阶216对称中心与夹持柄轴心重合,定位阶梯轴台212的端面与旋转管接头第一工步加工表面接触定位,定位阶梯轴台212的侧圆周面与旋转管接头第一工步加工台阶孔内表面间隙配合以便于装夹操作,间隙小于旋转管接头

形位公差。

[0047]

所述第二工步夹具2的底座21与夹具压板22之间通过定位台阶216和224 定位。

[0048]

所述第一工步夹具1的夹持柄111和第二工步夹具2的夹持柄211的直径相同,方便不同工步夹具的换装,节省更换夹具时间。

[0049]

所述第一工步夹具和第二工步夹具的总体形状是回转体,可以使夹具夹持工件后具有更好的动平衡。

[0050]

由于采用了本发明的第一工步夹具1和第二工步夹具2实现了对旋转管接头的精准装夹和定位,因此球体部分两端面和台阶孔、内腔的加工可以在同一台数控车床上进行。其加工方法如下:

[0051]

首先原材料棒材如图1所示通过数控车床加工螺纹、锥面、球体、和螺纹端内孔,然后用本发明的夹具组合装夹进行后续加工。

[0052]

在使用本发明提供的夹具组合进行加工时,首先在一台数控车床上通过主轴孔径为φ30mm或者φ20mm的弹簧气动夹头夹持第一工步夹具1的夹持柄111,将第一工步夹具1的夹具底座11固定在数控车床气动夹头后,把已经加工完螺纹端和球体端球体表面的旋转管接头半成品装入夹具底座11,旋转管接头的球体端放入定位球面112内,旋转管接头的螺纹端放入定位槽113内,然后把夹具压板12依照定位台阶117和124的定位,使定位球面121与旋转管接头的球面相配合,然后拧入两条固定螺栓13,完成第一工步的零件装夹。

[0053]

数控车床刀具在加工避让区122处切削加工旋转管接头球面端的端面和该侧的台阶孔,以及内腔。

[0054]

第二工步夹具的装夹步骤与第一工步相同,首先通过夹持柄211将第二工步夹具2的夹具底座21固定在数控车床气动夹头后,把已经第一工步加工完球体端台阶孔的旋转管接头半成品翻转装入夹具底座21,第一工步加工完成的台阶孔与第二工步夹具的定位阶梯轴台212配合装入,旋转管接头的螺纹端放入定位槽213内,然后把夹具压板22依照定位台阶216和224的定位,使夹具压板22 的定位球面221与旋转管接头的球面相配合,然后拧入两条固定螺栓23,完成第二工步的零件装夹。

[0055]

数控车床的刀具通过加工避让区222,完成端面、台阶孔的切削加工。

[0056]

两个工步的切换可以通过在同一台数控车床上换装第二工步夹具来实现,也可以在一台数控车床上装夹第一工步夹具,另外一台数控车床上装夹第二工步夹具,通过切换工位来实现两个工步的加工。

[0057]

通过本发明提供的夹具组合,将铣平面和车台阶内孔以及内腔工序合并采用数控车床加工,减少夹持基准转换造成的装夹误差,同时用数控车床代替铣床铣平面也缩短了加工时间。

[0058]

为了节省装夹时间,两个工步分别配做两套夹具进行换装,经过实际验证以此方式加工两端内孔同轴度可达倒0.05mm以内,两端面平行度在0.025mm以内。本发明解决了类似产品加工设备的局限性,并且换刀时间比三爪液压卡盘数车快,同时也节约了原始工艺铣床加工的成本。具有很好的经济性。

[0059]

以上所述,只是本发明的一个实例不能以此限定本发明的范围,凡依此发明专利申请范围及说明内容所做的简单的等效变化与修饰,皆属于本发明专利涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1