一种独立镗孔装置和调姿方法与流程

1.本技术涉及机械制造设备技术领域,具体是一种独立镗孔装置和调姿方法。

背景技术:

2.航空、航天、船舶、兵器等大型装备的制造装配,一般先通过定位型架将多个零件组装成一个大部件,再由多个大部件对接成一个装备整体。在上述制造过程中,经常会对重要零件上的孔的位置精度、加工尺寸精度、孔内表面粗糙度、孔端面与孔轴的垂直度以及多个孔间的同轴度等提出很高的要求。针对上述要求,一般的孔加工方法有三种。一种方法是首先将孔所在的零件单独安装到传统的镗孔机床上完成镗孔,保证孔的加工尺寸精度、孔内表面粗糙度以及孔端面与孔轴的垂直度满足要求,然后完成零件间的组装形成大部件,最后完成大部件的对接。这种加工方法存在两个问题,一是零件孔的位置精度经过了零件组装、部件对接两个阶段的工序误差积累,导致孔的最终位置精度较低;二是无法保证分布于多个零件上的孔之间的同轴度。另一种方法是在大部件在定位型架上组装的阶段,首先将已制有初孔的零件安装至大部件上,再通过镗孔装置完成对零件上初孔的精加工,最后完成大部件的对接。这种方法用到的镗孔装置直接定位安装于型架上,与大部件的组装定位基准相同,因此避免了零件组装阶段的误差,但依然积累了部件对接阶段的工序误差,导致孔的最终位置精度不够高,同时依然无法保证分布于多个部件上的孔之间的同轴度。第三种方法是在大部件对接完成,形成整体装备后,再通过以与孔临近的强度较好的装备结构作为定位安装基准的镗孔装置完成对零件上初孔的精加工。这种方法虽然能够保证多个孔之间的同轴度,但是由于镗孔装置的定位依靠局部的装备结构,因此无法避免零件组装、部件对接两个阶段的工序误差积累,导致孔的位置精度较低,同时由于镗孔装置与装备结构存在连接,且装置自重较大,导致在孔加工过程中,装置的振动传递的整体装备上,引起整体装备的振动,进而会影响孔的加工尺寸精度。

技术实现要素:

3.本发明的目的在于,针对飞机制造中的实际需求,和现有技术中存在的问题,本技术提供一种独立镗孔装置和调姿方法。

4.一种独立镗孔装置,其特征在于,该装置含有一个固定支架、一个姿态调整机构、镗孔设备架和镗孔设备,所述的姿态调整机构设置在固定支架的上端,固定支架的下端固定在地基上,所述的镗孔设备架连接在姿态调整机构的顶部,姿态调整机构可以实现多自由度的姿态调整,镗孔设备连接在镗孔设备架上。

5.所述的固定支架是一个推车结构,固定支架的下端通过子母杯锥结构与地基固定,固定支架的上端有平行于地面的固定台面,该固定台面通过子母杯锥结构与姿态调整机构的下端连接,所述的姿态调整机构的上端有姿态台面,姿态台面通过子母杯锥结构与镗孔设备架连接。

6.所述的镗孔设备架是一个矩形刚性框架,矩形刚性框架的两侧边框上设有镗杆通

过孔,矩形刚性框架的下端外侧设有与姿态台面连接的支脚,支脚上设有与姿态台面连接的连接孔和与姿态台面定位的子杯锥或母杯锥结构,支脚上的子杯锥或母杯锥结构与姿态调整机构上端姿态台面上的母杯锥或子杯锥对应。

7.所述的固定支架的下端设有可升降的定位杆,定位杆的下端设有与固定在地基上的母杯锥或子杯锥对应连接的子杯锥或母杯锥结构。

8.所述的镗孔设备的镗杆的前端和中部设有激光测量靶球吸附座。

9.使用时,将本技术的独立镗孔装置的固定支架与设置在飞机装配现场预定地基通过子母杯锥固定,再将姿态调整机构通过子母杯锥固定在固定支架的顶端,镗孔设备与镗孔设备架连接好后,再将镗孔设备架通过子母杯锥固定在姿态调整机构的顶端,形成独立镗孔装置对飞机结构实施镗孔作业,镗孔过程中可以将激光测量靶球吸附在镗杆上,以便进行激光测量,确保镗孔的精度。

10.本发明还提供一种上述的独立镗孔装置的镗杆姿态调整方法,已知镗杆工作时的理论轴线,其特征在于包含以下内容,1)将独立镗孔装置的固定支架通过子母杯锥结构固定在镗孔作业区域的预定地基上;2)将激光测量靶球吸附在镗孔设备镗杆前端和中部的靶球吸附座上;3)启动镗孔设备,使镗杆以固定角度间隔旋转一周,使用激光跟踪仪在镗杆每次旋转后测量靶球吸附座上的测量靶球,分别获取两个测量靶球的坐标,再根据两个测量靶球的坐标,计算出镗杆的实际空间轴线,4)将镗杆的实际空间轴线与镗杆的理论轴线比较,得出镗杆的轴线偏差,5)通过姿态调整机构调整镗孔设备架和镗杆的实际姿态,再重复通过步骤3)和步骤4)进行镗杆的实际空间轴线的测量和与镗杆的理论轴线比较,直至镗杆的实际轴线与理论轴线的偏差在允许范围内即可。

11.本发明专利具有以下优点:1)固定支架、姿态调整机构、镗孔设备架和镗孔设备两两之间的接口采用子母杯锥的方式定位对接,定位快速精确,拆卸安装方便。2)该装置不与机体连接,有效减小由于自重以及加工振动带来的飞机姿态影响,提高加工质量。3)镗杆上设计有两个激光测量靶球吸附座,控制镗杆均匀旋转进行测量,这种激光快速定位机构考虑了在静态下和动态下的镗杆轴线姿态不同的因素,消除了镗杆本身的制造误差,提高加工精度。4)利用镗杆运动带动靶球从而进行测量的方式,直接以装备整体作为参考基准进行定位,规避零件组装、部件对接的工序误差积累,提高了镗杆定位准确度。5)该装置可以同时进行对不同零件上多个同轴孔的精加工,并能保证多个孔的同轴度。

12.以下结合附图以及实施方式对本技术作进一步的详细描述。

附图说明

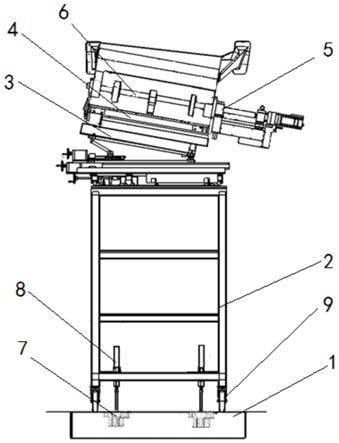

13.图1为一种独立镗孔装置结构示意。

14.图2为固定支架结构示意。

15.图3为固定支架上端的台面结构示意。

16.图4为姿态调整机构示意图。

17.图5为镗孔设备架结构示意。

18.图6为镗孔设备架和镗孔设备连接状态示意。

19.图7为子母杯锥结构动态连接示意图。

20.图中编号说明:1地基、2固定支架、3姿态调整机构、4镗孔设备架、5镗孔设备、6镗

杆、7杯锥、8定位杆、9脚轮、10固定台面、11姿态台面、12支脚、13镗杆通过孔、14激光测量靶球吸附座、15母杯锥、16子杯锥。

具体实施方式

21.参见附图,本技术的独立镗孔装置是一个组合结构,含有一个固定支架2、一个姿态调整机构3、一个镗孔设备架4和镗孔设备5,所述的姿态调整机构3设置在固定支架2的上端,固定支架2的下端固定在地基1上,所述的镗孔设备架4连接在姿态调整机构3的顶部,姿态调整机构3可以实现多自由度的姿态调整,镗孔设备5连接在镗孔设备架4上。实施中固定支架2是一个推车结构,固定支架2的下端设有脚轮9,使固定支架可以移动,固定支架的下端通过子母杯锥结构7与地基固定,子母杯锥结构7的杯锥固定在可升降的定位杆下端,定位杆设在固定支架的下端,实施例在固定支架的下端设有四个可升降的定位杆,每个定位杆下端有一个杯锥结构,定位杆下端的杯锥结构与地基上的杯锥结构相对应,如果定位杆下端是母杯锥15,地基上镶嵌的就是子杯锥16,母杯锥是一个锥台状开口腔,子杯锥是一个与母杯锥匹配的锥台状凸起,母杯锥的开口始终对着子杯锥的顶端,反之亦然,如果定位杆下端是子杯锥16,地基上镶嵌的就是母杯锥15,同理,固定支架与姿态调整机构以及姿态调整机构与镗孔设备架之间都是通过上述的子母杯锥结构定位固定,母杯锥可以在子杯锥的上方,也可以在子杯锥的下方,二者相向即可。固定支架的上端有平行于地面的固定台面10,该固定台面10通过两个子母杯锥结构7与姿态调整机构3的下端连接,所述的姿态调整机构3的上端有姿态台面11,姿态台面11通过两个子母杯锥结构7与镗孔设备架4定位,同时再通过紧固件连接,该姿态台面11随姿态调整机构3可以实现多方向多角度的姿态调节,已实现对镗孔设备架4和镗孔设备以及镗杆位置方向的调节。实施例中的镗孔设备架4是一个矩形刚性框架,矩形刚性框架的两侧边框上设有镗杆通过孔13,矩形刚性框架的下端外侧设有与姿态台面11连接的支脚12,支脚12上设有与姿态台面连接的连接孔和与姿态台面定位的子杯锥或母杯锥结构,支脚上的子杯锥或母杯锥结构与姿态调整机构上端姿态台面11上的母杯锥或子杯锥对应。实施中,镗孔设备5连接在镗孔设备架4,镗杆6穿过镗杆通过孔13,为了便于激光测量,在镗孔设备的镗杆的前端和中部设有激光测量靶球吸附座。

22.实际使用时,将本技术的独立镗孔装置的固定支架与设置在飞机装配现场预定地基通过子母杯锥固定,再将姿态调整机构通过子母杯锥固定在固定支架的顶端,镗孔设备与镗孔设备架连接好后,再将镗孔设备架通过子母杯锥固定在姿态调整机构的顶端,形成独立镗孔装置对飞机结构实施镗孔作业,镗孔过程中可以将激光测量靶球吸附在镗杆上,以便进行激光测量,确保镗孔的精度。

23.对上述的独立镗孔装置在镗孔作业时需要对镗杆的姿态进行调整,使镗杆的实际轴线与需要镗孔的孔轴线一致。根据飞机装配要求,需要在飞机结构上进行镗孔,镗孔的孔轴线即为镗杆的理论轴线,对镗杆的姿态调整如下:1)将独立镗孔装置的固定支架通过子母杯锥结构固定在镗孔作业区域的预定地基上;2)将激光测量靶球吸附在镗孔设备镗杆前端和中部的靶球吸附座上;3)启动镗孔设备,使镗杆以固定角度间隔旋转一周,使用激光跟踪仪在镗杆每次旋转后测量靶球吸附座上的测量靶球,分别获取两个测量靶球的坐标,再根据两个测量靶球的坐标,计算出镗杆的实际空间轴线,4)将镗杆的实际空间轴线与镗杆的理论轴线比较,得出镗杆的轴线偏差,5)通过姿态调整机构调整镗孔设备架和镗杆的实

际姿态,再重复通过步骤3)和步骤4)进行镗杆的实际空间轴线的测量和与镗杆的理论轴线比较,直至镗杆的实际轴线与理论轴线的偏差在允许范围内即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1