一种500千伏油浸倒立式电流互感器储油柜的制作方法与流程

[0001]

本发明涉及一种500千伏油浸倒立式电流互感器储油柜的制作方法,属于油浸倒立式电流互感器的储油柜加工制作技术领域。

背景技术:

[0002]

目前,用于油浸倒立式电流互感器的储油柜多为整体模具铸造加工而成,采用此种加工方式,前期需要专门设计产品模具,存在模具开发成本高、生产周期长且后期模具维护工作量大缺点。

技术实现要素:

[0003]

本发明是为解决现有技术中的问题而提出的,技术方案如下,

[0004]

一种500千伏油浸倒立式电流互感器储油柜的制作方法,包括如下步骤:

[0005]

步骤一:拉伸制作呈碗状的两个相同的碗形壳体;

[0006]

步骤二:将两个碗形壳体的开口端无缝扣合,并在外侧进行点焊或满焊连接;

[0007]

步骤三:垂向碗形壳体开口端所在的横截面进行切割,生成两个u型壳体;

[0008]

步骤四:将两个u型壳体内外两侧的焊接部位补焊完整;

[0009]

步骤五:在两个u型壳体的封闭端分别开孔,并焊接法兰;

[0010]

步骤六:在两个u型壳体的开口端边缘分别焊接壳体边条,完成上储油柜和下储油柜的制作。

[0011]

优选的,所述壳体边条的焊接采用双面焊接的方式,即在u型壳体的开口端内外两侧均进行焊接。

[0012]

优选的,所述碗形壳体、法兰和壳体边条均为铝制材料件。

[0013]

本发明采用铝件拉伸焊接的加工方式,避免采用模具铸造加工,节省了设计开发模具的费用以及制造模具的时间,可大大提高生产加工效率,降低生产成本。

附图说明

[0014]

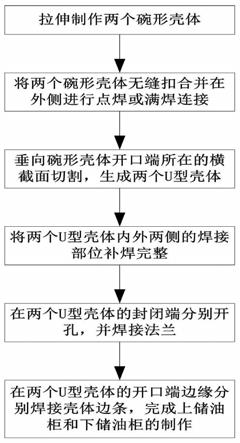

图1是本发明一种500千伏油浸倒立式电流互感器储油柜的制作方法的工作流程图。

[0015]

图2是本发明上储油柜的正视图。

[0016]

图3是本发明上储油柜的仰视图。

[0017]

图4是本发明下储油柜的正视图。

[0018]

图5是本发明下储油柜的仰图。

[0019]

图中:1、碗形壳体;2、法兰;3、壳体边条。

具体实施方式

[0020]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0021]

如图1所示,一种500千伏油浸倒立式电流互感器储油柜的制作方法,型号为lvbt-500,包括如下步骤:

[0022]

步骤一:拉伸制作呈碗状的两个相同的碗形壳体1;

[0023]

步骤二:将两个碗形壳体1的开口端无缝扣合,并在外侧进行点焊或满焊连接,焊接前应打坡口;

[0024]

步骤三:按照上下储油柜高度尺寸要求,垂向碗形壳体1开口端所在的横截面进行切割,生成两个u型壳体;

[0025]

步骤四:将两个u型壳体内外两侧的焊接部位补焊完整;

[0026]

步骤五:在两个u型壳体的封闭端分别开孔,并焊接法兰2;

[0027]

步骤六:在两个u型壳体的开口端边缘分别焊接壳体边条3,完成上储油柜和下储油柜的制作。

[0028]

所述壳体边条3的焊接采用双面焊接的方式,即在u型壳体的开口端内外两侧均进行焊接。所述碗形壳体1、法兰2和壳体边条3均为铝制材料件。

[0029]

本发明采用铝件拉伸焊接的加工方式,避免采用模具铸造加工,节省了设计开发模具的费用以及制造模具的时间,可大大提高生产加工效率,降低生产成本。严格控制储油柜的焊接质量,避免因焊接质量出现的渗漏问题。

[0030]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1