一种风机用翼型叶片的制造方法与流程

:

[0001]

本发明涉及风机的技术领域,更具体地说涉及一种风机用翼型叶片的制造方法。

背景技术:

:

[0002]

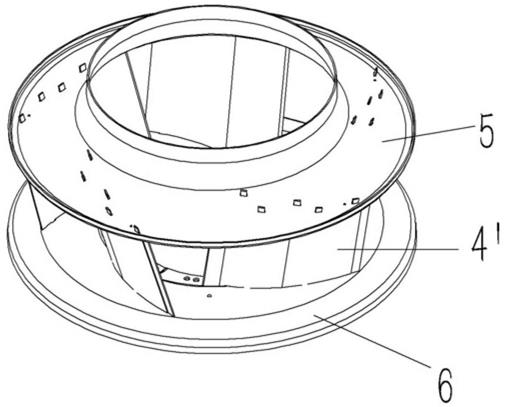

目前大部分的离心风扇采用翼型的叶片,其叶片所采用的翼型是影响通风扇效率的重要因素之一,目前我国的离心风扇叶片翼型大都还采用航空翼型,如raf-6e、clark-y、ls系列、哥廷根翼型等,其中离心风扇的叶轮如图1所示,其由轮盘6、轮盖5和在轮盘6、轮盖5之间呈螺旋分布的翼型叶片4

′

组成,传统的翼型叶片4

′

加工方式为,通过铸造挤压方式制造翼型的型材,然后在依据翼型叶片4

′

的长度切割所需长度的型材,再对切割后的型材的端面进行铣削,加出翼型叶片4

′

上与轮盘6或轮盖5相连接的连接片和贴合的端面;但翼型型材的挤压造成成本较高,导致翼型叶片4

′

的成本;所以需要开发一种可以节省成本的叶片制造方法。

技术实现要素:

:

[0003]

本发明的目的就是针对现有技术之不足,而提供了一种风机用翼型叶片的制造方法,其采用钣金定型弯折的方式制造翼型叶片,能有效节省翼型叶片的造成成本。

[0004]

一种风机用翼型叶片的制造方法,叶片的制造步骤如下:

[0005]

①

、备料,准备板材,板材经过滚平机的滚轴滚压呈平面型的料板,去除外购板材上的凹凸不平的缺陷;

[0006]

②

、板材下料,将依据翼型叶片上、下端面和侧边的外轮廓形对料板进行切割,下料后的裁切板呈翼型叶片展开后呈平面型的形状;

[0007]

③

、弧度成型,利用成型模具将裁切板加工呈波形的弧度板;

[0008]

④

、对折呈翼型,将弧度板进行弯曲对折,实现弧度板的两侧边相抵靠在一起,将弧度板安装在定型夹具上,实现弧度板定型成外轮廓呈翼型的翼型板;

[0009]

⑤

、尾部焊接,对翼型板的尾部进行焊接,即将翼型板的两侧边焊接固定在一起。

[0010]

优选的,所述裁切板上、下侧的侧边成型有若干个连接片。

[0011]

优选的,所述弧度板的弧形呈一个波谷,波谷谷底两侧的弧度板板体的圆弧圆心分布在弧度板的上、下侧。

[0012]

优选的,所述板材下料采用等离子切割,料板平铺在离子切割机的切割平台上。

[0013]

优选的,所述板材下料采用激光切割,料板平铺激光切割设备的切割平台上。

[0014]

优选的,所述弧度成型步骤中的成型模具采用冲压模具,成型模具由上模和下模组成,下模的上端面成型有凹模槽,上模的下端面成型与有凹模槽相对的凸模,凸模的下表面和弧度板的上表面形状相同,凹模槽的底面和弧度板的下表面形状相同。

[0015]

优选的,所述凹模槽一侧的下模上固定有竖直的导向柱和第一限位垫块,导向柱的上端插接上模上,第一限位垫块靠近凹模槽一侧的侧壁上成型有分支块,分支块的下端面上插接有与凹模槽相对的压块,压块上铰接有紧固螺栓,紧固螺栓螺接在分支块上,所述

的凸模成型有与分支块相对的避让槽;所述凹模槽的另一侧设有第二限位垫块,第二限位垫块固定在上模上。

[0016]

优选的,所述的翼型板由弧形的上板体和弧形的下板体组成,所述的定型夹具包括底板,底板上成型有横向的定夹座,定夹座的内侧端面上成型有与翼型板下板体形状的定型槽,定夹座的一侧成型有纵向的基准座,基准座靠近定夹座的侧壁上成型有与定型槽相连通的弧形槽;所述基准座的侧壁上抵靠有动夹座,动夹座外侧的底板上固定有支撑座,支撑座上插接有若干纵向的导向轴,导向轴的一端固定在动夹座上,动夹座靠近定夹座的端面上成型有与翼型板上板体形状的定型模;所述的支撑座上螺接有纵向的丝杠,丝杠的外端成型有手轮;所述动夹座和定夹座之间的底板上固定有翼型的定型块。

[0017]

优选的,所述的底板上成型有插槽,定型块的下端插接在底板的插槽内,定型块的上端露出动夹座或定夹座的上端面,定型块靠近定夹座一侧端面的形状和翼型板下板体的形状相同,定型块靠近动夹座一侧端面的和翼型板上板体的形状相同;

[0018]

优选的,所述的翼型板的上板体上插接在定型块和动夹座之间、下板体插接在定夹座和定型块之间,翼型板的两侧边露出定夹座的侧壁。

[0019]

本发明的有益效果在于:

[0020]

本发明采用钣金定型弯折的方式制造翼型叶片,能有效节省翼型叶片的造成成本,从而可以控制翼型叶片的生产成本,降低翼型叶片风扇的售价,提高风扇的市场竞争力。

附图说明:

[0021]

图1为翼型叶片风扇的叶轮结构示意图;

[0022]

图2为本发明翼型叶片的制造流程图;

[0023]

图3为本发明翼型叶片成型过程的示意图;

[0024]

图4为本发明翼型叶片制造中所用成型模具的结构示意图;

[0025]

图5为本发明翼型叶片制造中所用定型夹具的结构示意图。

[0026]

图中:1、料板;2、裁切板;3、弧度板;4、翼型板;4

′

、翼型叶片;5、轮盖;6、轮盘;7、成型模具;71、上模;711、凸模;72、下槽;721、凹模槽;73、第一限位垫块;731、分支块;74、压块;75、导向柱;76、第二限位垫块;8、定型夹具;81、底板;811、定夹座;812、基准座;813、定型槽;814、弧形槽;815、插槽;82、定型块;83、动夹座;84、支撑座;85、导向轴;86、丝杠;861、手轮。

具体实施方式:

[0027]

实施例:见图2至图5所示,一种风机用翼型叶片的制造方法,叶片的制造步骤如下:

[0028]

①

、备料,准备板材,板材经过滚平机的滚轴滚压呈平面型的料板1,去除外购板材上的凹凸不平的缺陷;

[0029]

②

、板材下料,将依据翼型叶片上、下端面和侧边的外轮廓形对料板1进行切割,下料后的裁切板2呈翼型叶片展开后呈平面型的形状;

[0030]

③

、弧度成型,利用成型模具7将裁切板2加工呈波形的弧度板3;

[0031]

④

、对折呈翼型,将弧度板3进行弯曲对折,实现弧度板3的两侧边相抵靠在一起,将弧度板3安装在定型夹具8上,实现弧度板3定型成外轮廓呈翼型的翼型板4;

[0032]

⑤

、尾部焊接,对翼型板4的尾部进行焊接,即将翼型板4的两侧边焊接固定在一起。

[0033]

优选的,所述裁切板2上、下侧的侧边成型有若干个连接片。

[0034]

优选的,所述弧度板3的弧形呈一个波谷,波谷谷底两侧的弧度板3板体的圆弧圆心分布在弧度板3的上、下侧。

[0035]

优选的,所述板材下料采用等离子切割,料板1平铺在离子切割机的切割平台上。

[0036]

优选的,所述板材下料采用激光切割,料板1平铺激光切割设备的切割平台上。

[0037]

优选的,所述弧度成型步骤中的成型模具7采用冲压模具,成型模具7由上模71和下模72组成,下模72的上端面成型有凹模槽721,上模71的下端面成型与有凹模槽721相对的凸模711,凸模711的下表面和弧度板3的上表面形状相同,凹模槽721的底面和弧度板3的下表面形状相同。

[0038]

优选的,所述凹模槽721一侧的下模72上固定有竖直的导向柱75和第一限位垫块73,导向柱75的上端插接上模71上,第一限位垫块73靠近凹模槽721一侧的侧壁上成型有分支块731,分支块731的下端面上插接有与凹模槽721相对的压块74,压块74上铰接有紧固螺栓,紧固螺栓螺接在分支块731上,所述的凸模711成型有与分支块731相对的避让槽;所述凹模槽721的另一侧设有第二限位垫块76,第二限位垫块76固定在上模71上。

[0039]

优选的,所述的翼型板4由弧形的上板体和弧形的下板体组成,所述的定型夹具8包括底板81,底板81上成型有横向的定夹座811,定夹座811的内侧端面上成型有与翼型板4下板体形状的定型槽813,定夹座811的一侧成型有纵向的基准座812,基准座812靠近定夹座811的侧壁上成型有与定型槽813相连通的弧形槽814;所述基准座812的侧壁上抵靠有动夹座83,动夹座83外侧的底板81上固定有支撑座84,支撑座84上插接有若干纵向的导向轴85,导向轴85的一端固定在动夹座83上,动夹座83靠近定夹座811的端面上成型有与翼型板4上板体形状的定型模;所述的支撑座84上螺接有纵向的丝杠86,丝杠86的外端成型有手轮861;所述动夹座83和定夹座811之间的底板81上固定有翼型的定型块82。

[0040]

优选的,所述的底板81上成型有插槽815,定型块82的下端插接在底板81的插槽815内,定型块82的上端露出动夹座83或定夹座811的上端面,定型块82靠近定夹座811一侧端面的形状和翼型板4下板体的形状相同,定型块82靠近动夹座83一侧端面的和翼型板4上板体的形状相同;

[0041]

优选的,所述的翼型板4的上板体上插接在定型块82和动夹座83之间、下板体插接在定夹座811和定型块82之间,翼型板4的两侧边露出定夹座811的侧壁。

[0042]

工作原理:本发明为风机用翼型叶片的制造方法,传统翼型叶片的翼型形状是通过挤压制造成型的,其形状翼型型本身的材质,而翼型叶片的造成方式,是利用翼型叶片将上、下表面看成两块板体,两块板体展开后呈一个板体,从而翼型叶片的造成方式以逆向方向,通过制备平整的料板1,然后通过切割呈如翼型叶片将上、下表面展开后的裁切板2,再对裁切板2进行弯曲成弧度板3,弧度板3通过对折呈翼型并定型,将弧度板3的两侧边焊接固定在一起,从而加工成型出翼型叶片。

[0043]

所述实施例用以例示性说明本发明,而非用于限制本发明。任何本领域技术人员

均可在不违背本发明的精神及范畴下,对所述实施例进行修改,因此本发明的权利保护范围,应如本发明的权利要求所列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1