一种鼓形齿加工方法与流程

[0001]

本发明涉及机械制造技术领域,具体为一种鼓形齿加工方法。

背景技术:

[0002]

目前,硬齿面鼓形齿轮的加工需要对齿轮进行粗滚齿后再经过渗碳淬火、磨齿的工艺流程,以达到齿面具有较高的硬度与耐磨性,而齿根部有高的弯曲强度及足够的冲击韧性的目的。

[0003]

在滚齿机上粗滚齿时,程序输入图纸全齿高参数后,实际滚不到图纸要求的齿高,需要测量后再继续进刀,效率低下,同时会导致公法线尺寸超差;粗滚滚刀轨迹不合理,导致齿侧过切,磨齿时齿面及齿轮两侧面批量的出现黑皮,影响了齿面粗糙度及强度要求。

[0004]

于是,本申请人秉持多年该相关行业丰富的设计开发及实际制作的经验,针对现有的结构及缺失予以研究改良,提供一种鼓形齿加工方法,以期达到更具有更加实用价值性的目的。

技术实现要素:

[0005]

(一)解决的技术问题

[0006]

针对现有技术的不足,本发明提供了一种鼓形齿加工方法,解决了粗滚滚刀轨迹不合理,导致齿侧过切,磨齿时齿面及齿轮两侧面批量的出现黑皮,影响了齿面粗糙度及强度要求的问题。

[0007]

(二)技术方案

[0008]

为实现以上目的,本发明通过以下技术方案予以实现:一种鼓形齿加工方法,包括滚齿机,包括如下步骤:

[0009]

步骤一:设定鼓形齿各参数分别为:齿数为z,模数为m,齿顶圆直径为da,全齿高为h,位移圆半径为r,齿宽为b,齿根高为hf,滚刀半径为r0,滚刀半径r0与鼓形齿齿顶圆刚好接触时的滚刀中心点为对刀点,记为p(x,z);

[0010]

步骤二:确定鼓形齿端面齿根圆直径为df1,圆弧插补为r1,滚刀轨迹圆半径为r4;

[0011]

步骤三:计算得到

[0012][0013]

r1=ro

×

b/2/df1;

[0014]

r7=r0+da-h;

[0015]

步骤四:鼓形齿滚切轨迹由滚刀中心分别在a、b、c、d、e五点连接而成,如图4,其中a-b、b-c段滚刀轨迹为直线,c-d、d-e段滚刀轨迹为圆弧,鼓形齿滚切完成后退刀返回到a点;

[0016]

步骤五:定义滚刀滚至c、d两点时滚刀中心在x方向的距离为r3;

[0017]

步骤六:计算得到:

[0018][0019]

步骤七:计算得到各切入点c、d、e的坐标,由图4所示坐标系可得:

[0020]

cx=bx-r3,cy=r1+r2,即c(bx-r3,r1+r2);dx=(da-h)/2,dy=r1-b/2,即d((da-h)/2,r1-b/2);ex=bx-r3,ey=r1+r2-b,即e(bx-r3,r1+r2-b),其中a、b点坐标可在满足滚齿机行程条件下给定任意坐标值。

[0021]

优选的,所述c点与e点关于鼓形齿大径对称分布。

[0022]

(三)有益效果

[0023]

本发明提供了一种鼓形齿加工方法。具备以下有益效果:

[0024]

该鼓形齿加工方法通过精确地计算出鼓形齿端面齿根圆直径的值,与现有技术相比,具有如下优点:粗滚齿减少了进刀次数,提高了加工效率,节约了加工时间;鼓形齿端面不会产生过切,经渗碳淬火磨齿后无黑皮产生,保证了零件的粗糙度要求。

附图说明

[0025]

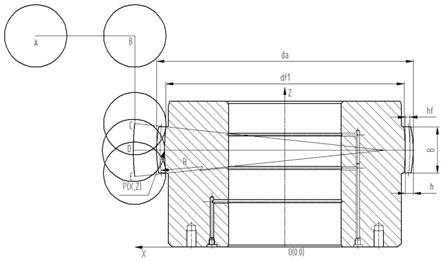

图1为鼓形齿结构示意图;

[0026]

图2为参数定义示意图;

[0027]

图3为参数计算示意图;

[0028]

图4为滚刀轨迹示意图。

具体实施方式

[0029]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

请参阅图1-4,本发明提供一种技术方案:一种鼓形齿加工方法。

[0031]

如图2所示,设定鼓形齿各参数分别为:齿顶圆直径为da,全齿高为h,位移圆半径为r,齿宽为b,齿根高为hf,齿高度r1,滚刀半径为r0,滚刀半径r0与鼓形齿齿顶圆刚好接触时的滚刀中心点为对刀点,记为p(x,z);

[0032]

定义鼓形齿端面齿根圆直径为df1,圆弧插补为r2,滚刀轨迹圆半径为r4;

[0033]

计算得到:

[0034][0035]

确定鼓形齿滚切轨迹,如图4所示,鼓形齿滚切轨迹由滚刀中心分别在a、b、c、d、e五点连接而成,其中a-b、b-c段滚刀轨迹为直线,c-d、d-e段滚刀轨迹为圆弧,鼓形齿滚切完成后退刀返回到a点;

[0036]

定义滚刀滚至c、d两点时滚刀中心在x方向的距离为r3;

[0037]

计算得到:

[0038][0039]

计算得到各切入点c、d、e的坐标,由图4所示坐标系可得:

[0040]

cx=bx-r3,cy=r1+r2,即c(bx-r3,r1+r2);dx=(da-h)/2,dy=r1-b/2,即d((da-h)/2,r1-b/2);ex=bx-r3,ey=r1+r2-b,即e(bx-r3,r1+r2-b),其中a、b点坐标可在满足滚齿机行程条件下给定任意坐标值;

[0041]

通过圆弧插补r2的设定,可以消除滚刀从鼓形齿端面切入时的进刀误差,减小了鼓形滚切的空行程,缩短了加工时间;

[0042]

为了保证滚刀不会撞到工件外圆,滚刀轨迹c点与e点关于鼓形齿大径对称分布;

[0043]

需要说明的是,径向进刀时x轴的起始坐标值并不是对刀点-全齿高,而是c点的x坐标值,这样可一次保证全齿高深度,无需测量后再继续进刀,保证了鼓形齿的加工精度,提高了产品质量;

[0044]

现以一实例说明鼓形齿的加工过程,鼓形齿参数及计算数据如下表所示:

[0045]

以下为部分滚齿加工程序,表示滚刀加工轨迹;

[0046]

g90 g01 a(x,y)f450

[0047]

m03(主轴正转)

[0048]

m07(开切削液)

[0049]

x=px-h-r3 f=400

[0050]

g01 z=r1+r2 f10(走b-c端直线轨迹)

[0051]

g03 x==px-h-r3 z=r1-r2-b cr=r4 f10(走c-d-e端圆弧轨迹)

[0052]

m05(主轴停止)

[0053]

综上所述,该鼓形齿加工方法通过精确地计算出鼓形齿端面齿根圆直径的值,与现有技术相比,具有如下优点:粗滚齿减少了进刀次数,提高了加工效率,节约了加工时间;鼓形齿端面不会产生过切,经渗碳淬火磨齿后无黑皮产生,保证了零件的粗糙度要求。

[0054]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0055]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1